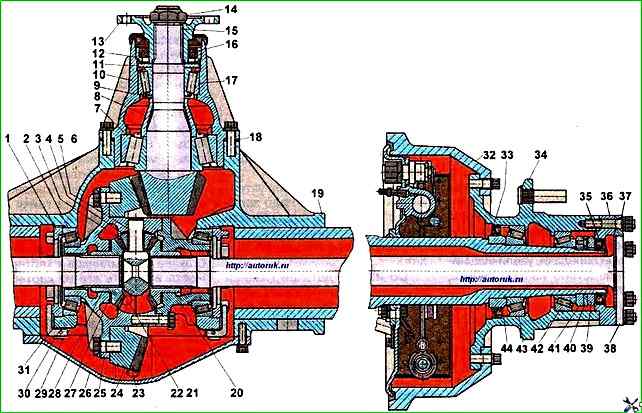

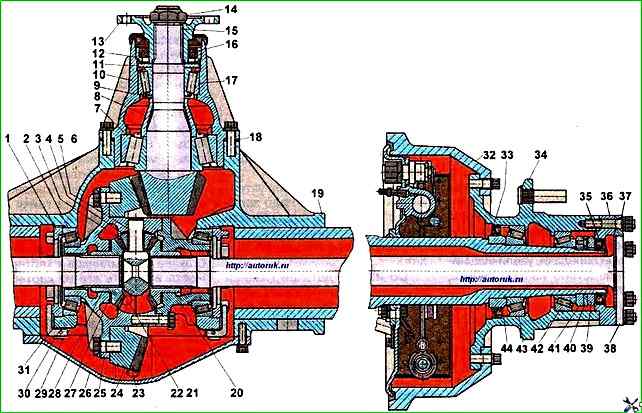

Регулювання або ремонт головної передачі можна проводити, не знімаючи задній міст з автомобіля

Підтяг підшипників головної передачі, бічний зазор у зачепленні та пляма контакту регулюються на заводі і, як правило, вони не вимагають регулювання під час експлуатації

Їх регулювання необхідне тільки після перебирання моста та заміни деталей, а також при великому зношуванні підшипників.

Завод випускає набір шайб товщиною 2,65-3,15 мм з різницею товщин 0,1 мм.

Натяг підшипників не повинен перевищувати 0,1 мм.

Регулювання необхідно виконувати таким чином:

- - відвернути гайку 14, не розконтруючи її. Робити це треба акуратно, щоб не пошкодити різьблення. Рекомендується змастити різьблення олією.

Спочатку повернути гайку на невеликий кут так, щоб тільки зрізати видавку на гайці та повернути гайку у вихідне положення, а потім відвернути повністю;

- - відвернути боти кріплення склянки підшипників до картера мосту і вийняти його з картера разом із регулювальними прокладками;

- - встановити на підкладки преса склянку підшипників і випресувати провідну шестерню разом з внутрішнім кільцем підшипника 7, шайбами 9 і розпірною втулкою 8.

При відсутності преса ту ж операцію можна виконати молотком за допомогою м'якої оправки;

- - вийняти зі склянки підшипників фланець провідної шестерні;

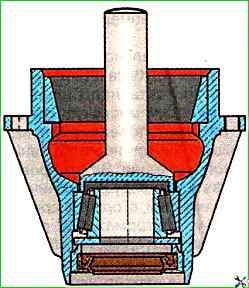

- - перевернути склянку підшипників та за допомогою оправки, що встановлюється на внутрішню обойму переднього підшипника, випресувати з нього обойму з манжетою в зборі (рис.2);

- - оглянути зняті деталі, у разі потреби замінити несправні;

- - товщина пакета регулювальних шайб, що знову встановлюються, повинна бути меншою на величину зазору (за умови, що інші деталі не змінювалися), причому величину зазору округляють у більшу сторону до десятих часток мм;

Для перевірки правильності підбору шайб зібрати склянку у зворотній послідовності, не встановлюючи обойму манжети та встановивши технологічний фланець без брудовідбивача.

Затягнути гайку фланця (крутний момент 400÷550 Нм), затиснувши провідну шестерню в лещатах з прокладками з м'якого металу, при цьому повертати склянку підшипників, щоб ролики зайняли правильне положення.

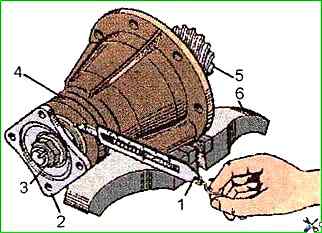

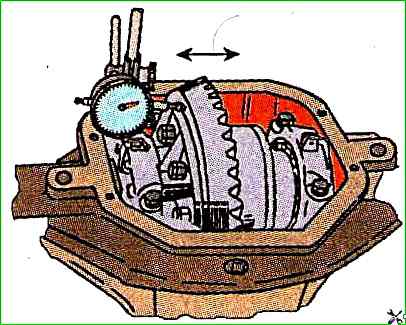

Правильність переднатягу підшипників перевіряють за величиною моменту, що крутить (рис. 3), необхідного для повороту провідної шестерні без манжети і грязевідбивача. Ця величина становить 2,5÷4 Нм.

Замір крутного моменту треба проводити при безперервному обертанні в один бік не менше, ніж після п'яти повних обертів валу.

Підшипники повинні бути змащені маслом, що використовується для головної передачі.

Якщо деталі змінювалися, то можна підібрати дослідним шляхом дві шайби таким чином, щоб після пробного складання був невеликий зазор, заміряти його індикатором, а потім підібрати шайби, як було описано вище.

Після остаточного регулювання підшипників запресувати в склянку корпус манжети в зборі з манжетою, попередньо заклавши між робочими кромками манжети консистентне мастило.

Якщо манжета виймалася з корпусу, перед установкою в корпус рекомендується змастити її посадкову поверхню моторним маслом.

Гайку кріплення фланця провідної шестерні затягнути і законтрувати шляхом вдавлювання її крайки в паз на валу шестерні.

При затягуванні гайки не забувайте провертати провідну шестерню або склянку підшипників, щоб ролики підшипників зайняли правильне положення.

Сталеві регулювальні прокладки 18 (див. рис.1) перед встановленням склянки підшипників у картер повинні бути змащені веретеною олією або індустріальною І-30, причому тонкі прокладки повинні встановлюватися по обидва боки набору прокладок.

Болти кріплення склянки підшипників провідної шестерні остаточно повинні бути затягнуті крутним моментом 70-100 Нм, при цьому провідна шестерня повинна обертатися плавно, без заїдань.

Регулювання диференціалу

Злити масло через зливний отвір;

Зняти кришку картера;

Відвернути гайки кріплення півосі до маточини, зняти зі шпильок пружинні шайби та чотири розтискні втулки.

Повернути два болта М10х1,5 в отвори фланця (рис. 1), зрушити його з місця, після чого зняти вручну піввісь, прокладку та корпус манжети разом із манжетою.

Таким самим способом витягти іншу піввісь;

Вийняти шплінти 29 (див. мал. 2) зі стопорів 30;

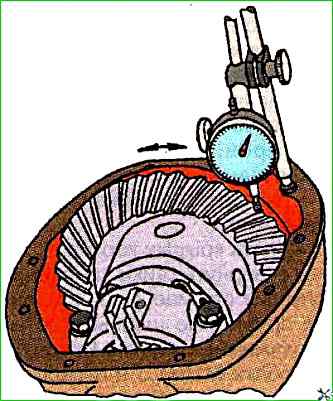

Бічний зазор у зачепленні вимірюють індикатором, встановленим на широкій частині зуба (рис.3).

Величина зазору повинна бути 0,2-0,28 мм.

Остаточну перевірку зазору слід проводити після регулювань переднатягу підшипників та плями контакту в зачепленні;

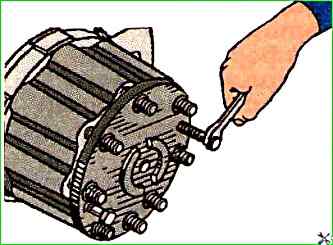

Для забезпечення необхідного попереднього натягу в підшипниках диференціала спочатку регулювальні гайки рівномірно затягують до усунення осьового зазору (без натягу) у підшипниках, повертаючи при цьому диференціал для правильної установки роликів у підшипниках.

Якщо обертання регулювальних гайок утруднено, потрібно розконтрувати і послабити затягування болтів кріплення кришок підшипників.

Восьовий зазор заміряється індикатором (рис.4);

Для отримання правильного натягу гайки з обох боків затягуються на два пази від положення нульового зазору.

Після остаточної перевірки бічного зазору в трьох рівномірно розташованих зубах регулювальні гайки стопоряться.

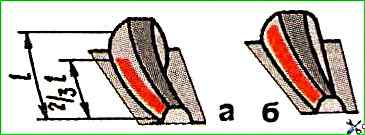

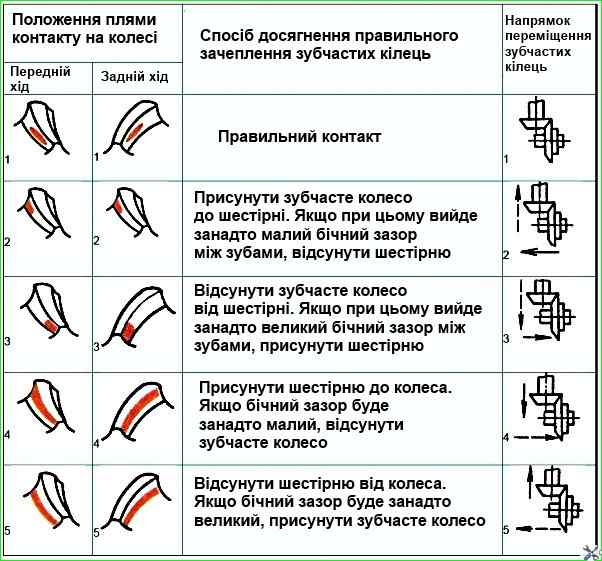

Регулювання плям контакту в шестернях головної передачі

Положення плями контакту на зубцях нових шестерень при відрегульованому зачепленні шестерень повинно відповідати плямі контакту, зображеному на рис.1(а), а при навантаженні - на рис. 1 (б).

При цьому повинен бути витриманий зазор між зубами в межах 0,2÷0,28 мм для нових шестерень і 0,5 мм (не більше) - для тих, що були в експлуатації.

Після закінчення регулювання провідної та веденої конічних шестерень необхідно затягнути остаточно болти кріплення кришок підшипників диференціала.

Момент затягування має бути 160÷200 Нм.

Зазор між зубами заміряють індикатором у широкій частині зуба не менше, ніж для трьох зубів веденої шестерні, розташованих рівномірно по колу.

Для нормальної установки зачеплення зубів шестерень по плямі контакту треба нанести тонким шаром масляну фарбу на робочі поверхні кількох зубів веденої конічної шестерні.

Потім провертати вал провідної конічної шестерні в один і інший бік, пригальмовуючи рукою ведучу шестерню.

За плямами контакту, що утворилися, визначають характер зачеплення шестерень.

Правильне встановлення зачеплення шестерень показано на малюнку.

Якщо положення плями неправильне, слід досягти нормального зачеплення, переміщуючи ведучу та ведену шестірні в осьовому напрямку діяти відповідно до таблиці.

Переміщення ведучої конічної шестерні здійснюється зміною товщини набору регулювальних прокладок, встановлених між фланцями склянки підшипників ведучої шестерні і картером редуктора, веденої - при обертанні на однакову величину лівої і правої регулювальних гайок підшипників підшипників диференціала так, щоб не регулювалися.