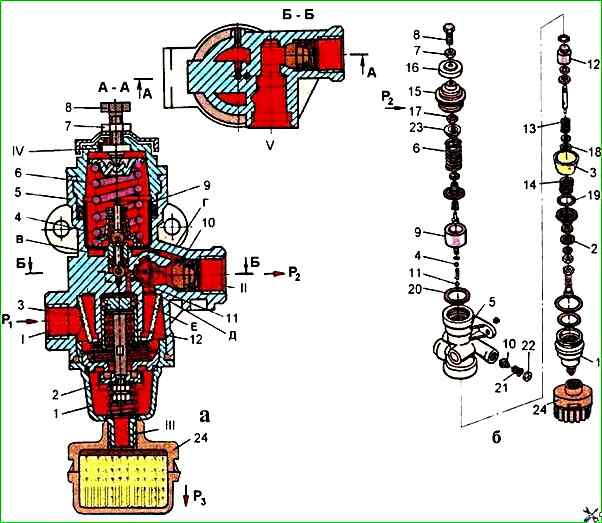

Der Druckregler (Abb. 1) dient zur automatischen Regulierung des Drucks im Pneumatiksystem im Bereich von 0,65 - 0,8 MPa sowie zum Schutz pneumatischer Antriebseinheiten vor Ölverschmutzung und übermäßigem Druckanstieg im Fehlerfall des Steuergerätes

Der Druckregler ist über eine Rohrleitung direkt mit dem Kompressor verbunden; mit zwei Schrauben an der Halterung befestigt.

Der atmosphärische Auslass des Reglers ist nach unten gerichtet, damit das vom Regler abgegebene Kondensat nicht auf andere Teile des Fahrzeugs fällt.

Den Regler zerlegen und zusammenbauen

Befestigen Sie den Regler in einem Schraubstock mit weichen Backen am Vorsprung von Anschluss 1 von Gehäuse 5.

Es ist verboten, den Regler am Ober- und Unterteil des Gehäuses 5 zu befestigen, da dies zu seiner Verformung oder Zerstörung führen kann.

Schrauben Sie die Kontermutter 7 ab und lösen Sie die Einstellschraube 8, wodurch die Feder 6 des Ausgleichskolbens gelockert wird.

Als nächstes mit einem speziellen 50-mm-Steckschlüssel Mod. abschrauben. und 806.04.006 die obere Abdeckung 15 und entfernen Sie die Feder 6 und den Ausgleichskolben 9 zusammen mit den Einlassventilen 11 und Auslassventilen 4 und entfernen Sie die Dichtungsmanschette 20.

Schrauben Sie die untere Abdeckung 1 mit dem Geräuschdämpfer ab.

Um den Schalldämpfer zu entfernen, müssen Sie ihn von der unteren Abdeckung abschrauben und den Filter 3 mit Feder und Entlastungskolben 12 entfernen.

Um den Entladekolben 12 zu demontieren, entfernen Sie mit einer Rundzange die beiden Druckringe 18 und 19.

Um das Rückschlagventil 10 zu zerlegen, schrauben Sie mit einer Rundzange die Unterlegscheibe 22 ab und entfernen Sie das Rückschlagventil mit Feder 21.

Waschen Sie die Reglerteile nach dem Zerlegen mit sauberem Benzin oder Aceton, trocknen Sie sie und prüfen Sie sie sorgfältig.

Risse, Haare und andere für das Auge sichtbare Mängel sind auf der Oberfläche von Körperteilen nicht zulässig.

Die Teile müssen von Rost und Brandflecken gereinigt werden. Alle Gummiteile müssen durch neue ersetzt werden.

Die Reihenfolge beim Zusammenbau des Reglers erfolgt in umgekehrter Reihenfolge wie beim Zerlegen.

Die Gewinde der unteren 1 und oberen 15 Abdeckung müssen bei der Montage mit Graphitfett geschmiert werden.

Druckregler nach der Montage einstellen und prüfen

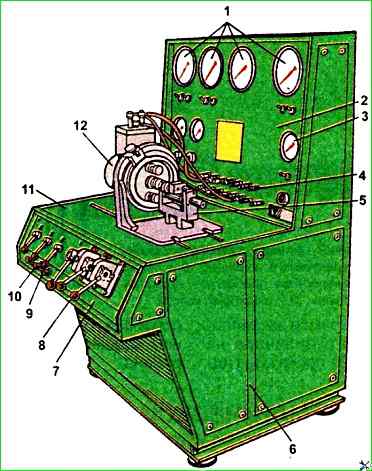

Montieren Sie den Druckregler auf dem Prüfstand (siehe Abb. 2) und schließen Sie das Gerät gemäß dem Diagramm in Abb. 1) an.

Anschließend wird dreimal Luft mit einem Druck von 1,4 MPa an Anschluss I angelegt und wieder abgelassen. In diesem Fall muss Anschluss V verschlossen werden.

Sollten die Grenzen des einstellbaren Luftdrucks im Anschluss II nicht 0,65-0,8 MPa entsprechen, stellen Sie den Druck mit der Einstellschraube 8 auf die erforderlichen Grenzen ein.

In diesem Fall sollte angestrebt werden, die oberen Druckgrenzen zu erreichen, da durch Schrumpfung der Federn während des Betriebs der Einstelldruck sinken kann.

Überprüfen Sie nach der Einstellung den Ein- und Ausschaltdruck des Reglers dreimal und verriegeln Sie dann die Einstellschraube.

Durch den Einbau von Einstellscheiben unterschiedlicher Dicke unter der Entlastungsventilfeder ist es notwendig, den Ansprechdruck des Entlastungsventils 2 anzupassen.

Dazu müssen Sie den Luftdurchgang zu den Anschlüssen I und II mit einem Stopfen verschließen.

Erhöhen Sie den Druck in Anschluss I dreimal und wenn der Druck 1,0–1,35 MPa erreicht, sollte sich das Sicherheitsventil öffnen und Luft sollte durch Anschluss III des Reglers entweichen.

Nach der Einstellung den Durchgang zum Terminal II freimachen.

Um den Regler auf Undichtigkeiten zu prüfen, muss an den Anschlüssen I und II ein Druck von 0,05 MPa eingestellt und gleichzeitig die Dichtheit des Einlassventils II, des Kolbenkragens 9 und des Entlastungsventils 2 überprüft werden.

Die Dichtheit des Rückschlagventils 10 wird überprüft, indem im Ausgang II ein Druck von 0,45 MPa eingestellt wird. Beim Waschen darf 1 Minute lang keine Luftblasen entstehen.