Der technische Zustand des Motors wird durch Kraftstoffverbrauch, Motorleistung, Öldruck, Zylinderkompression, Motorgeräusch und Abgasrauch bestimmt

Messen Sie den Kontrollkraftstoffverbrauch eines Autos (nach einer Fahrt von mindestens 9.000 km), das im höchsten Gang mit voller Beladung auf einer trockenen, ebenen Asphalt- oder Betonstraße mit einer Geschwindigkeit von 90 km/h fährt.

Die Vorderachse muss deaktiviert sein.

Führen Sie Messungen auf einem 3–5 km langen Straßenabschnitt in zwei entgegengesetzten Richtungen durch.

Wärmen Sie vor der Fahrt den Motor und die Fahrwerkskomponenten auf, indem Sie das Fahrzeug 10–15 km lang fahren.

Um den Kraftstoffverbrauch zu messen, können Sie einen Tank Modell 361 GARO verwenden.

Im Winter darf der Kraftstoffverbrauch um nicht mehr als 10 % steigen.

Die Leistungseigenschaften des Motors werden durch die Beschleunigung und die Höchstgeschwindigkeit des Fahrzeugs bestimmt.

Der technische Zustand der Fahrgestelle wird durch die freie Auslaufstrecke des Fahrzeugs bestimmt.

Fahren Sie auf einem ebenen Abschnitt einer asphaltierten Autobahn mit einer konstanten Geschwindigkeit von 50 km/h, schalten Sie den Gang aus und lassen Sie das Auto ruhig fahren, bis es vollständig zum Stillstand kommt.

Messen Sie den freien Auslaufweg bei Fahrt in zwei entgegengesetzte Richtungen.

Überprüfen Sie anhand äußerer Anzeichen den Kraftstoffverbrauch und den „Auslauf“ des Fahrzeugs bei normal laufendem Motor.

Vorher Reifendruck, Vorspur der Vorderräder und vollständiges Lösen der Bremsen prüfen und ggf. anpassen.

Der Reifenprofilverschleiß sollte nicht mehr als 50 % betragen.

Das Fahrgestell ist in einem guten Zustand, wenn das Fahrzeug (nach einer Fahrt von 9.000 km) für mindestens 400 m zum Stillstand kommt.

Der Ölverbrauch bleibt während des Motorbetriebs nicht konstant: Während des Einlaufvorgangs nimmt er ab und beträgt nach einer Laufleistung von 5.000–7.000 km 70–150 g pro 100 km.

Ab einer Laufleistung von 70.000–90.000 km steigt der Ölverbrauch.

Wenn der Ölverbrauch 450 g pro 100 km übersteigt, muss der Motor repariert werden.

Messen Sie den Ölverbrauch mit der Nachfüllmethode.

Überprüfen Sie den Öldruck im Schmiersystem mit einem Kontrollmanometer mit einem Teilungswert von nicht mehr als 49 kPa (0,5 kgf/cm 2), das stattdessen über einen flexiblen Schlauch angeschlossen ist Der Öldrucksensor.

Um den Öldruck bei stehendem Auto zu messen, heben Sie die Hinterachse auf Ständer an, schalten die Vorderachse ab, starten den Motor und öffnen nach dem Einlegen des Direktgangs die Drosselklappe des Vergasers mit einem Handantrieb, so dass der Tacho anzeigt Fahren Sie mit einer Geschwindigkeit von 45 km/h und messen Sie den Druck im System.

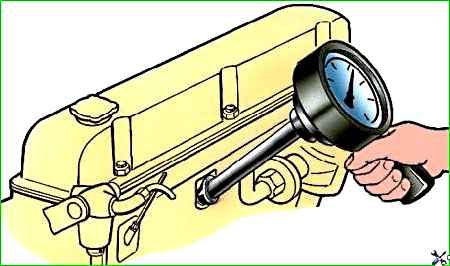

Überprüfen Sie die Kompression in den Zylindern bei warmem Motor mit einem Kompressionsmesser Modell 179 GARO.

Dazu schrauben Sie die Zündkerzen ab, stecken die Gummikegelspitze des Kompressionsmessers in das Loch für die Zündkerze (Abb. 1) und drehen mit dem Anlasser die Kurbelwelle bei vollständig geöffneter Drosselklappe und Vergaser ohne Treibstoff.

Der Druck in den Zylindern muss mindestens 660 kPa (6,65 kgf/cm 3) betragen. Der Druckunterschied in den Zylindern sollte 98 kPa (1 kgf/cm 2) nicht überschreiten.

Eine gleichmäßig verringerte Kompression in allen Zylindern weist normalerweise auf einen erheblichen Verschleiß der Zylinder und Kolbenringe hin.

Ein Rückgang der Kompression in einzelnen Zylindern kann durch „festsitzende“ oder verbrannte Ventile, verbrannte oder gebrochene Kolbenringe, beschädigte Zylinderkopfdichtung oder unsachgemäße Spieleinstellung im Ventilmechanismus auftreten.

Wenn beim Einfüllen von 25–30 cm 3 sauberem Öl in einen Motorzylinder mit reduzierter Kompression der Druck darin ansteigt, deutet dies auf einen Bruch der Kolbenringe oder deren Verkokung im Kolben hin Rillen.

Wenn die Kompression nicht zunimmt, muss die Ursache der Störung in Undichtigkeiten, festsitzenden und verbrannten Ventilen oder einer beschädigten Zylinderkopfdichtung gesucht werden.

Ein Rückgang der Kompression in zwei benachbarten Zylindern weist auf eine Beschädigung der Zylinderkopfdichtung hin.

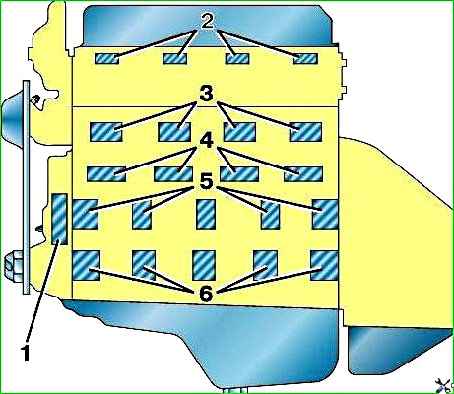

Hören Sie Klopfen und Motorgeräusche mit einem Stethoskop Modell K-69M GARO am warmen Motor bei verschiedenen Kurbelwellendrehzahlen (Abb. 2).

Beginnen Sie mit dem Verteilungsmechanismus bei niedrigen und mittleren Kurbelwellendrehzahlen: Ventile bei 550–1000 min -1, Drücker bei 1000–1500 min -1, Verteilergetriebe bei 1000–2000 min -1.

Ventilklopfen sind deutlich an der Seite des Kopfes über den Ventilstellen zu hören;

- - Klopfen der Nockenwellenstößel und -zapfen - von der Seite des Verteilungsmechanismus, auf Höhe der Nockenwellenachse;

- - Klopfen der Steuerräder – von der Seite der Abdeckung.

Achten Sie auf den Kurbelmechanismus (Kolben und Hauptlager), wenn sich die Kurbelwellendrehzahl des Motors innerhalb von 500–2500 min stark ändert -1.

Um festzustellen, in welchem Zylinder der Kurbelmechanismus klopft, entfernen Sie nacheinander die Kabel von den Zündkerzen.

Lagerschläge sind am deutlichsten an den Kurbelgehäusewänden auf der rechten Seite in Höhe der Nockenwelle zu hören:

- - Klopfgeräusche von Kolben und Kolbenbolzen - an den Wänden des Kühlmantels gegen die entsprechenden Zylinder.

- - Die Schläge der Hauptlager sind dumpf und die Schläge der Pleuellager und Kolbenbolzen sind schärfer und lauter.

- - Das Klopfen der Kolben ist scharf und rasselnd. Sie sind in allen Motorbetriebsarten zu hören.

Klopfen von Kolben, Kolbenbolzen, Haupt- und Pleuellagern, Ventilen und Stößeln bei warmem Motor weisen auf eine Motorstörung hin.

Verstärktes Klopfen der Ventile und Stößel, das bei steigender Kurbelwellendrehzahl in ein allgemeines Motorgeräusch übergeht, oder periodisches Klopfen der Ventile, das bei einer starken Änderung der Kurbelwellendrehzahl auftritt und verschwindet, sowie leichtes Klopfen der Kolben bei kaltem Motor sind keine Anzeichen einer Motorstörung.

Wir können auch ein leichtes hohes Geräusch beim Betrieb der Steuerräder und Ölpumpenräder akzeptieren.

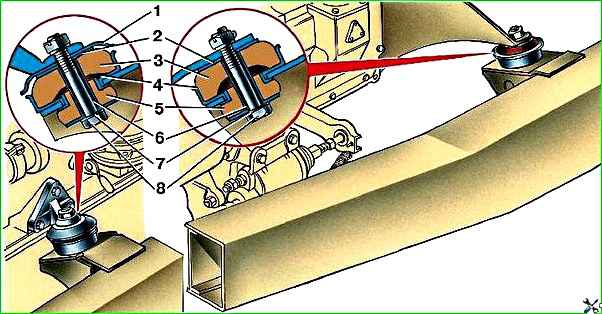

Der Motor ist an vier Punkten am Rahmen montiert (Abb. 3).

Überprüfen Sie regelmäßig den festen Sitz der vorderen und hinteren Motorbefestigungsmuttern.