Zerlegen Sie den Generator in der folgenden Reihenfolge:

- 1. Entfernen Sie den Bürstenhalter mit Bürsten

- 2. Entfernen Sie die Lagerabdeckung und lösen Sie die Mutter, mit der das hintere Ende der Rotorwelle befestigt ist

- 3. Lösen Sie die Schrauben der Generatorkupplung und entfernen Sie die hintere Abdeckung mit dem Stator.

- 4. Trennen Sie die Phasenenden der Statorwicklung von der Gleichrichtereinheit und entfernen Sie den Stator.

- 5. Entfernen Sie Riemenscheibe, Lüfter, Passfeder und Distanzstück von der Rotorwelle.

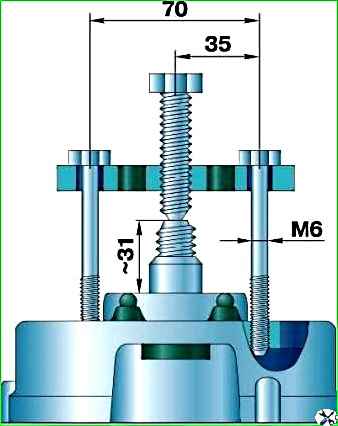

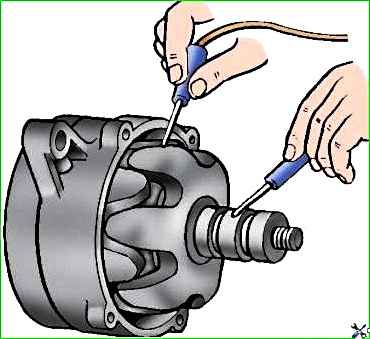

- 6. Entfernen Sie die vordere Abdeckung zusammen mit dem Lager von der Rotorwelle, indem Sie die Gewindelöcher in der Abdeckung und ein Spezialwerkzeug verwenden (Abb. 1).

Inspizieren und überprüfen Sie die Teile und Komponenten des Generators

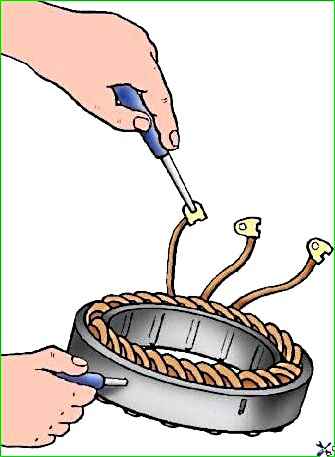

Prüfen Sie anschließend mit einer Prüflampe, ob in den Statorwicklungen zwischen den Windungen ein Kurzschluss vorliegt.

Schließen Sie dazu die Prüflampe abwechselnd an die beiden Anschlussspitzen jeder Wicklung an (Abb. 3); Wenn die Wicklung ordnungsgemäß funktioniert, sollte die Lampe leuchten.

Wenn die Lampe zwischen zwei Anschlüssen nicht aufleuchtet, weist dies auf einen Wicklungsbruch oder einen Verbindungsfehler in der Phasenmitte hin.

An den Statorpolen dürfen keine Berührungsspuren mit dem Rotor vorhanden sein.

Wenn es Störungen gibt, überprüfen Sie die Abdeckungen und Lager und ersetzen Sie sie gegebenenfalls.

Deckel

Achten Sie bei der Inspektion darauf, dass die Abdeckungen, insbesondere an den Stellen der Montagefüße, keine Beschädigungen aufweisen.

Das Lager sollte frei in die hintere Abdeckung passen (von der Schleifringseite), aber ohne spürbares Spiel.

Der Durchmesser des Lagerlochs sollte 35+0,03 mm betragen.

Wenn der Durchmesser des Lagerlochs größer als angegeben ist, muss die Abdeckung ausgetauscht werden.

Stellen Sie sicher, dass das Lager in der vorderen Abdeckung (Riemenscheibenseite) fest sitzt (Presssitz).

Der Durchmesser des Lagerlochs sollte 47+0,03 mm betragen

Rotor

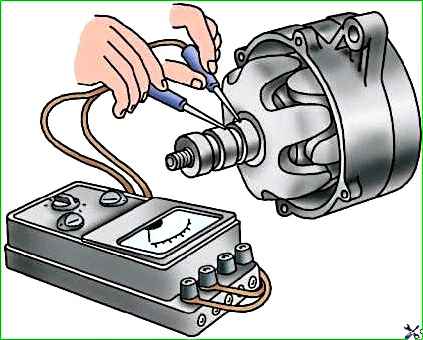

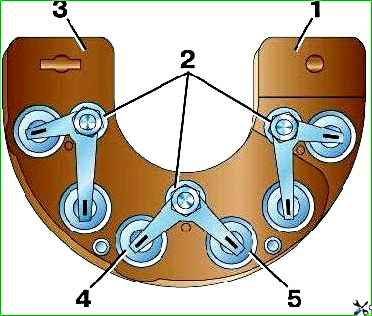

Überprüfen Sie mit einem Ohmmeter, ob ein Kurzschluss zwischen den Windungen in der Rotorwicklung (Abb. 4) und ein Kurzschluss der Wicklung zum Gehäuse (Abb. 5) vorliegt. Bei Beschädigung den Rotor austauschen

Wenn die Rotorschleifringe verschmutzt sind, Brandflecken aufweisen und über die gesamte Breite ungleichmäßig abgenutzt sind, reinigen Sie sie mit feinem Glassandpapier der Körnung 80 oder 100.

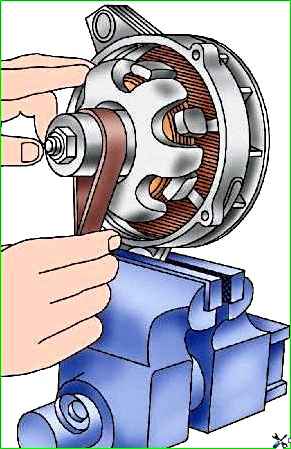

Um die Schleifringe zu reinigen, befestigen Sie den Generator in einem Schraubstock an der Vorderabdeckung und schleifen Sie die Ringe durch sanftes Drehen des Rotors mit Sandpapier ab, wie in Abb. 6.

Wenn die Ringe starken Verschleiß und Unrundheit aufweisen, schleifen und schleifen Sie sie (beim G250P2-Generator beträgt der minimal zulässige Nutdurchmesser für Schleifringe 29,2 mm).

Die Oberflächenrauheit der Ringe muss der Klasse 7 entsprechen

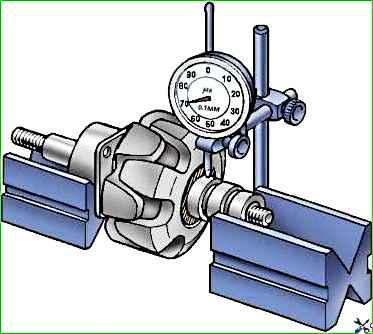

Überprüfen Sie nach dem Nuten den Schlag der Schleifringe mit einem Messgerät (Abb. 7).

Ein Ringschlag von mehr als 0,08 mm führt zu schnellem Durchbrennen und Verschleiß der Bürsten, insbesondere bei hohen Drehzahlen.

Bürstenbaugruppe

Überprüfen Sie, ob die Bürsten in den Bürstenhaltern festsitzen, sowie den Zustand und die Abnutzung der Bürsten sowie die Spannung der Bürstenfedern.

Bei leichtem Druck auf die Bürsten verstärkt sich die Funkenbildung und die Ringe brennen.

Übermäßiger Druck auf die Bürsten führt zu erhöhtem Verschleiß.

Die Andruckkraft der Bürsten sollte innerhalb der Grenzen liegen 180–260 g.

Stellen Sie sicher, dass sich die Bürsten in den Bürstenhaltern frei bewegen, ohne zu blockieren oder zu viel Spiel zu haben.

Selbst ein leichtes Festsitzen der Bürsten, das manchmal schwer zu erkennen ist, verstärkt die Funkenbildung unter ihnen.

Bürsten bis zu einer Höhe von 8 mm abgenutzt oder beschädigt, durch neue vom Typ M1 ersetzen. Verwenden Sie keine andere Bürstenart

Reinigen Sie den Gleichrichterblock VBG-1 (oder PBB-4-45) (Abb. 8) gründlich von Schmutz.

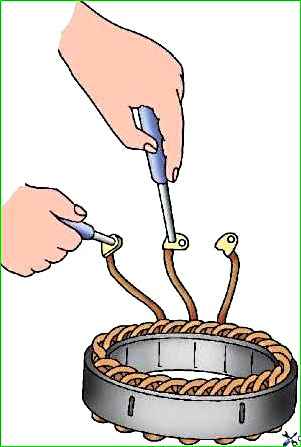

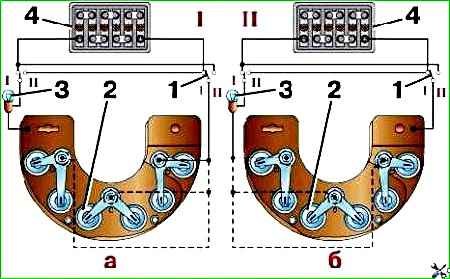

Überprüfen Sie die Dioden mit der Prüflampe 3 (Abb. 9).

Da in jedem Abschnitt des Blocks Dioden unterschiedlicher Polarität montiert sind, überprüfen Sie diese beim Einschalten der Batterie mit unterschiedlichen Polaritäten (Abb. 9, a, b).

Wenn die Diode ordnungsgemäß funktioniert, sollte die Lampe in der Schalterstellung „Ι“ leuchten, in der Stellung „ΙΙ“ jedoch nicht.

Wenn die Lampe in der Position „Ι“ nicht aufleuchtet, deutet dies auf eine Unterbrechung im Diodenübergang hin.

Wenn die Kontrollleuchte in der Stellung „ΙΙ“ der Schalter leuchtet, deutet dies auf einen Kurzschluss in der Diode hin.

Ersetzen Sie den Gleichrichterabschnitt durch eine defekte Diode.

Löten Sie die Leitungen des Gleichrichterabschnitts mit zwei Lötkolben gleichzeitig, während Sie die Mutter der Anschlussklemme der Phasenwicklung abschrauben.

Beachten Sie beim Einbau eines neuen Abschnitts, dass der Lötbereich für fünf Sekunden auf maximal 150 °C erhitzt werden darf.

Führen Sie eine gründlichere Prüfung der Dioden mit einem speziellen Gerät zum Testen von Halbleiterbauelementen durch.

Bauen Sie den Generator in umgekehrter Reihenfolge zusammen.

Generatorprüfung

Bestimmen Sie die Funktionsfähigkeit des Generators und die Korrektheit seiner Montage, indem Sie die Rotordrehzahl überprüfen, bei der eine Spannung von 12,5 V erreicht wird, wenn der Generator ohne Last und unter Volllast läuft.

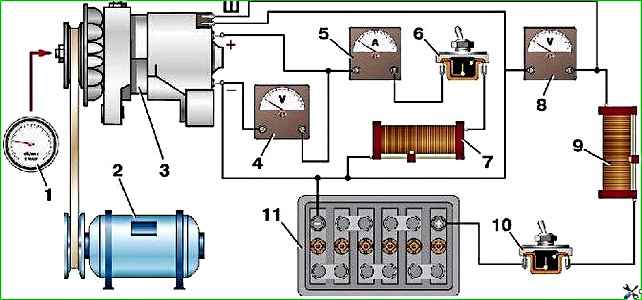

Führen Sie die Prüfung auf einem Prüfstand durch, der aus einem Elektromotor besteht, mit dem Sie die Färbefrequenz des Generators stufenlos bis zu 3000 min -1 ändern können, einem Rheostat, mit dem Sie erstellen können eine Belastung bis 40 A im Generatorkreis, eine 6ST-60-Batterie EM, Rheostat im Erregerwicklungskreis bei 3–5 A und Geräte

Sie können den Kontroll- und Prüfstand Modell 533 GARO verwenden

Die Generatortestschaltung auf einem einfachen Ständer ist in Abb. dargestellt. 10.

Um den Generator zu überprüfen, schalten Sie Schalter 10 ein und stellen Sie mit dem Rheostat 9 die Spannung mithilfe des Voltmeters 8 auf 12,5 V ein.

Ohne Last (Schalter 6 ist aus) sollte Voltmeter 4 bei kaltem Generator 12,5 V bei einer Rotordrehzahl von maximal 900 min -1 anzeigen.

Dann schalten Sie Schalter 6 ein und erhöhen die Last, indem Sie die Rotordrehzahl des Generators erhöhen.

Bei einer Belastung von 28 A und einer Spannung von 12,5 V (laut Voltmeter 4) sollte die Rotordrehzahl nicht mehr als 2100 min -1 betragen.

Verwenden Sie während dieser Tests einen Rheostat, um die Spannung an der Klemme „Ø“ innerhalb von 12,5 V zu halten (gemäß Voltmeter 8). Generatoren 665.3701–01 und 161.3771

Zerlegen Sie den Generator 665.3701–01 in der folgenden Reihenfolge:

- 1. Lösen Sie die Muttern, mit denen der Pluspol des Generators befestigt ist, und trennen Sie den Anschluss des Kondensators.

- 2. Lösen Sie die beiden Schrauben, mit denen das Gehäuse an der Abdeckung befestigt ist.

- 3. Trennen Sie das Gehäuse von der Abdeckung, indem Sie die Kabel mit Steckern vom Generator trennen.

- 4. Lösen Sie die Schraube, mit der der Bürstenhalter befestigt ist, und entfernen Sie ihn.

- 5. Lösen Sie die vier Muttern der Kupplungsschrauben und entfernen Sie die Abdeckung von der Schleifringseite zusammen mit dem Stator.

- 6. Lösen Sie die drei Muttern, mit denen die verschiedenen Anschlüsse vom Gleichrichterblock befestigt sind, und trennen Sie den Stator von der Abdeckung.

- 7. Schrauben Sie die Befestigungsmutter der Riemenscheibe ab.

- 8. Entfernen Sie die Riemenscheibe und schlagen Sie den Schlüssel heraus.

- 9. Entfernen Sie die antriebsseitige Abdeckung zusammen mit dem Lager von der Rotorwelle.

Wenn der Spannungsregler ausgetauscht werden muss, entfernen Sie die beiden Schrauben, mit denen der Spannungsregler am Gehäuse befestigt ist, und dann die beiden Schrauben, mit denen der Spannungsregler am Isoliersockel befestigt ist Juli.

Wenn es notwendig ist, den Gleichrichterblock von der Abdeckung zu trennen, lösen Sie die Kontaktschraube, die Pluspolmutter und drei Schrauben, mit denen der Block an der Abdeckung befestigt ist, und trennen Sie die Blockklemme vom Blockstecker.

Inspizieren und prüfen Sie die Teile und Komponenten des Generators.

Bauen Sie den Generator in umgekehrter Reihenfolge zusammen.

Demontage und Montage des Generators 161.3771 sind ähnlich.

Der Hauptunterschied besteht im Fehlen einer hinteren Schutzabdeckung.

Der Spannungsregler befindet sich im Bürstenhaltergehäuse.

Bürstenbaugruppe

Achten Sie darauf, dass die Bürsten intakt sind, sich nicht in den Bürstenhaltern verklemmen und sicheren Kontakt zu den Schleifringen haben. Wenn die Bürsten abgenutzt sind, ersetzen Sie sie.

Bevor Sie den Bürstenhalter anbringen, blasen Sie die Buchse im Generator aus.

Gleichrichterblock

Vorgänge und Techniken zur Überprüfung der Gleichrichtereinheit ähneln denen der oben beschriebenen Gleichrichtereinheit VBG-1.

Kondensator

Der Kondensator dient dazu, die elektronische Ausrüstung des Fahrzeugs vor Spannungsimpulsen im Zündsystem zu schützen und Störungen beim Radioempfang zu reduzieren.

Wenn im Auto ein Funkempfänger vorhanden ist, wird eine Beschädigung des Kondensators oder eine Lockerung seiner Befestigung am Generator (Verschlechterung des Bodenkontakts) durch eine erhöhte Störung des Funkempfangs bei laufendem Motor erkannt.

Die ungefähre Funktionsfähigkeit des Kondensators kann mit einem Megger oder Tester (auf einer Skala von 1–10 mOhm) überprüft werden.

Wenn der Kondensator nicht unterbrochen ist, sollte der Pfeil in dem Moment, in dem die Sonden des Geräts an die Anschlüsse des Kondensators angeschlossen werden, in Richtung abnehmenden Widerstands abweichen und dann allmählich zurückkehren.

Die Kapazität des Kondensators, gemessen mit einem speziellen Gerät, sollte 2,2 μF ± 20 % betragen.

Deckel

Achten Sie bei der Inspektion darauf, dass die Abdeckungen keine Beschädigungen aufweisen, insbesondere an den Stellen der Montagefüße und Lagersitze.

Beschädigte Abdeckungen ersetzen.

Generatorprüfung

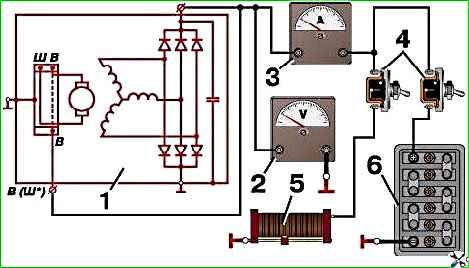

Um die Funktionsfähigkeit und die Einhaltung der technischen Spezifikationen festzustellen, wird der Generator auf einem Ständer gemäß dem in Abb. gezeigten Diagramm überprüft. 11. Schalten Sie den Elektromotor des Ständers ein.

Die Prüfung erfolgt unmittelbar nach 1,5 Stunden Betrieb des Generators bei einer Generatorrotordrehzahl von 3000 min -1, einem Laststrom von 40 A und einer Spannung von 13 V an den Schaltern am.

Erhöhen Sie beim Testen schrittweise die Rotorgeschwindigkeit, bis die Spannung am Voltmeter 13 V erreicht.

Ein funktionierender Generator muss eine Rückstromstärke von mindestens 55 (57*) A bei einer Rotordrehzahl von 5000 min -1 haben. (* Für Generator 161.3771)

Wenn der gemessene Wert des zugeführten Stroms geringer ist, deutet dies auf eine Fehlfunktion der Stator- und Rotorwicklungen, eine Beschädigung der Ventile oder einen Verschleiß der Schleifringe und Bürsten hin.

In diesem Fall ist eine gründliche Überprüfung der Wicklungen und Dioden erforderlich, um den Fehlerort zu ermitteln.

Die Spannung am Generatorausgang wird bei der Rotordrehzahl (3500±125) min -1 überprüft.

Der Generatorstrom wird mit einem Rheostat von (18 ± 0,9) A aufrechterhalten.

Messen Sie die Spannung am Generatorausgang, die innerhalb der in den technischen Daten für diesen Generatortyp angegebenen Grenzen liegen sollte.

Falls die Spannung nicht innerhalb der angegebenen Grenzen liegt, ersetzen Sie den Spannungsregler durch einen Kontrollregler, der nachweislich in Ordnung ist, und wiederholen Sie den Test.

Wenn die Spannung immer noch nicht innerhalb der angegebenen Grenzen liegt, müssen die Wicklungen und Dioden des Generators überprüft werden.