Um die thermische Ausdehnung des Ventilschafts auszugleichen, ist ein Spalt zwischen dem Nockenwellennocken und dem Ventilstößel erforderlich

Bei Einlassventilen sollte der Spalt 0,15–0,25 mm und bei Auslassventilen 0,30–0,40 mm betragen.

Der Spalt wird durch Auswahl der Dicke der Unterlegscheiben eingestellt.

Die Unterlegscheiben werden in einer Nische installiert, die sich von oben auf den Drückern befindet.

Um das Entfernen der Unterlegscheiben zu erleichtern, sind an den Oberkanten der Drücker Rillen angebracht.

Die Überprüfung und Einstellung der Lücken erfolgt bei kaltem Motor (bei einer Temperatur von +20 °)

Die Größe der Unterlegscheibe ist auf ihrer nicht arbeitenden Oberfläche markiert.

Das Auto für die Arbeit vorbereiten.

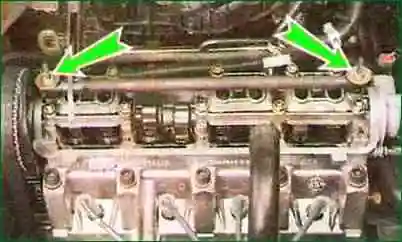

Entfernen Sie die Zylinderkopfhaube.

Entfernen Sie die vordere Zahnriemenabdeckung4.

Verwenden Sie eine medizinische Spritze oder einen Gummiball, um das restliche Öl um die Ventilstößel herum zu entfernen.

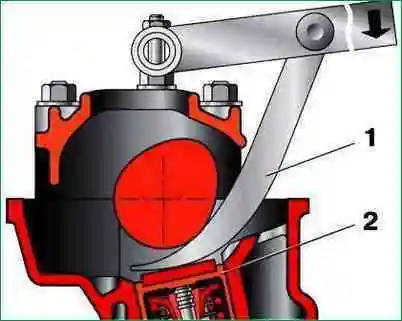

Wir montieren den Ventileinsteller auf den Zylinderkopfbolzen und befestigen ihn mit den Muttern, mit denen die Zylinderkopfabdeckung befestigt ist.

Es gibt verschiedene Möglichkeiten, Lücken anzupassen. Sie unterscheiden sich in der Reihenfolge, in der das Ventilspiel gemessen wird.

In jedem Fall werden die Lücken nur überprüft, wenn die Ventile geschlossen sind (ihre Stößel werden nicht durch die Nockenwellennocken gedrückt).

Wenn es schwierig ist, die Position der Ventile zu bestimmen, sollte die folgende Methode befolgt werden.

Durch Drehen der Kurbelwelle im Uhrzeigersinn stellen wir den Kolben des ersten Zylinders auf die OT-Position des Kompressionshubs.

Die Kurbelwelle kann mit einem 17-mm-Schraubenschlüssel für die Riemenscheibenschraube oder mit einem großen Schlitzschraubendreher für die Schwungradverzahnung gedreht werden.

Entfernen Sie dazu die untere Abdeckung des Kupplungsgehäuses

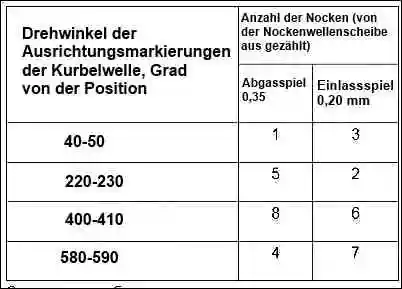

Durch Drehen der Welle aus der OT-Position in einem Winkel von 40-50 (um 3 Zähne der Nockenwellenscheibe) bestimmen wir die Lücken im Antrieb von 1 und 3 Ventilen (in der Reihenfolge ab der Nockenwellenscheibe gezählt) .

Das Nenndickenmessgerät sollte leicht in den Spalt zwischen dem Nockenwellennocken und der Stößelscheibe eingeklemmt werden.

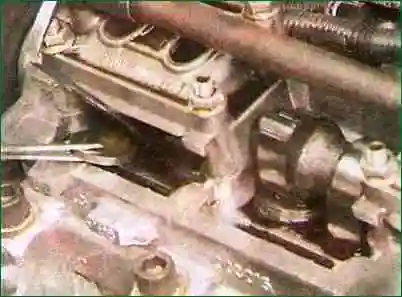

Wenn der Spalt nicht der Norm entspricht, drehen Sie den Drücker mit der Nut in Ihre Richtung.

Mit dem Gerät versenken wir das Ventil und verhindern mit einem in die Nut eingeführten Schraubenzieher, dass sich der Drücker dreht.

Wir verriegeln den Schieber in der unteren Position mit der Vorrichtungssperre.

Entfernen Sie die Einstellscheibe mit einer Pinzette

Durch Markierung auf der Unterlegscheibe bestimmen wir deren Dicke. Wenn die Beschriftung gelöscht ist, messen Sie die Dicke der Unterlegscheibe mit einem Mikrometer

Wir berechnen den Spalt der neuen Unterlegscheibe mit der Formel:

a) für Einlassventile

Z = Y + X - 0,2 mm;

b) für Auslassventile

Z = Y + X - 0,3 mm;

- wobei Z die berechnete Dicke der neuen Unterlegscheibe und Y die Dicke der entfernten Unterlegscheibe ist; X – von der Sonde ermittelter Abstand

Wir wählen eine neue Unterlegscheibe aus, deren Dicke nahe an der berechneten liegt (± 0,05 mm).

Wir installieren eine neue Unterlegscheibe im Drücker (markiert unten).

Wir drücken den Drücker mit der Halterung und entfernen den Riegel.

In der in der Tabelle angegebenen Reihenfolge prüfen und stellen wir die Spiele im Antrieb anderer Ventile ein.

Nachdem Sie den Ventileinsteller entfernt haben, montieren Sie die ausgebauten Teile in umgekehrter Reihenfolge wie bei der Demontage.