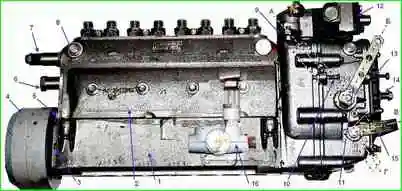

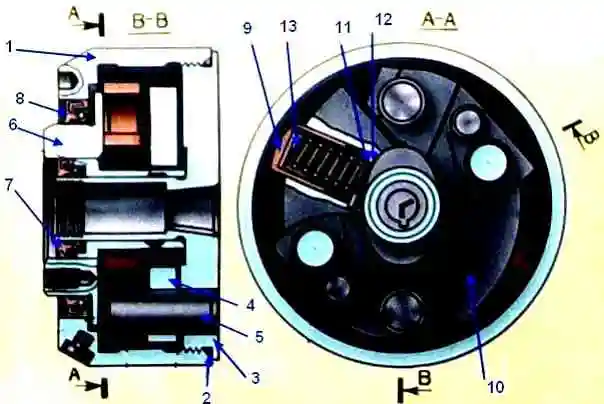

Die Kraftstoffpumpenbaugruppe ist in Abb. dargestellt. 1.

Bei einer Hochdruck-Kraftstoffpumpe sind der Geschwindigkeitsregler 5, die Kraftstoffansaugpumpe 9 und die Kraftstoffeinspritz-Vorstellkupplung 4 in einer Einheit vereint

Aufbau und Funktionsweise der Hochdruck-Kraftstoffpumpe

Die Hochdruck-Kraftstoffpumpe besteht aus Abschnitten, separaten Pumpelementen, die in einem gemeinsamen Gehäuse untergebracht sind.

Die Anzahl der Abschnitte entspricht der Anzahl der Motorzylinder.

Hochdruck-Kraftstoffpumpe, Modelle 806 und 807: 1 – Hochdruck-Kraftstoffpumpe; 2 - Seitenabdeckung; 3 - Unterlegscheiben; 4 - Kraftstoffeinspritz-Vorlaufkupplung; 5 - Zeiger; 6 - Kappe der Kraftstoffpumpenschiene; 7 - Bypassventil; 8 - Stopfen zur Entlüftung; 9 - Geschwindigkeitsregler; 10 - Bolzen zur Begrenzung der Höchstgeschwindigkeit; 11 - Reglersteuerhebel; 12 - Korrektur der Kraftstoffzufuhr; 13 - Bolzen zur Begrenzung der Mindestgeschwindigkeit; 14 - Pufferfedergehäuse; 15 - Anschlaghalterung; 16 - Kraftstoffansaugpumpe; A – Hebelposition bei maximaler Leerlaufdrehzahl; B – Position des Hebels bei minimaler Leerlaufdrehzahl; B – die Position der Halterung während des Betriebs; G-Position der Halterung bei ausgeschaltetem Vorschub

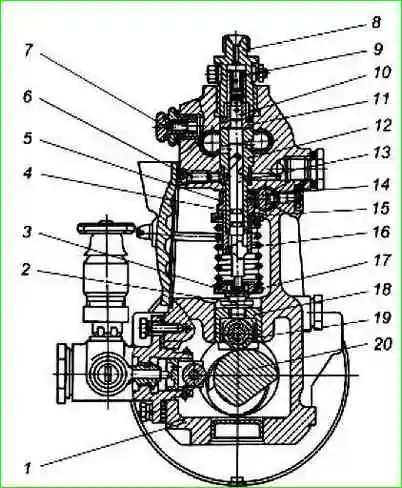

Die Anordnung des Kraftstoffpumpenabschnitts ist in Abb. dargestellt. 2.

Abschnitt der Hochdruck-Kraftstoffpumpe: 1 - Pumpengehäuse; 2 - Kontermutter; 3 - Einstellschraube; 4 - Drehhülse; 5 - Zahnkranz; 6 - Stellschraube; 7 - Stopfen für Luftablass; 8 - passend; 9 - Druckventilfeder; 10 - Auslassventil; 11 - Druckventilgehäuse; 12 - Kolbenbuchse; 13 - Kolben; 14 - Schiene; 15 - obere Federplatte; 16 - Drückerfeder; 17- untere Federplatte; 18 - Drücker; 19 - Druckrolle; 20 - Nockenwelle

Im Pumpengehäuse 1 sind Kolbenpaare, Auslassventile 10 und Armaturen 8 eingebaut, an die Hochdruckleitungen angeschlossen sind.

Das Auslassventil 10 und der Ventilkörper 11 sowie der Stößel 13 mit der Hülse 12 sind Präzisionspaare, die nur im Satz ausgetauscht werden können.

Die Kolbenbuchse wird mit der Schraube 6 gegen Verdrehen gesichert.

Der Kolben 13 wird von der Nockenwelle 20 über den Rollenstößel 18 angetrieben.

Die Feder 16 drückt den Drücker durch die untere Platte 17 ständig gegen den Nocken.

Der Drücker wird durch den Drückerknacker, der in die Nut in der Bohrung des Pumpengehäuses eindringt, gegen Drehung gesichert.

Einstellbolzen 3 wird in den Drücker eingeschraubt, der mit Kontermutter 2 gesichert wird und zur Einstellung des Beginns der Kraftstoffzufuhr dient.

Das Design des Kolbenpaares ermöglicht die Dosierung des Kraftstoffs durch Änderung des Zufuhrzeitpunkts bei konstantem Start.

Um die zugeführte Kraftstoffmenge zu ändern, wird der Kolben in der Hülse 12 durch die Drehhülse 4 gedreht, während der Zahnkranz 5 mit der Zahnstange 14 in Eingriff steht.

Die Winkelverschiebung der Drehhülse relativ zum Zahnkranz bei gelöster Schraube reguliert die Kraftstoffzufuhr durch jeden Abschnitt der Pumpe.

Im oberen Teil des Pumpengehäuses befinden sich Einlass- und Auslasskanäle, durch die Kraftstoff in die Kolbenpaare gelangt.

Auf der Reglerseite sind die Kanäle mit Stopfen mit Dichtungsgummiringen verschlossen, auf der Antriebsseite sind sie durch einen Querkanal miteinander verbunden.

Die Kraftstoffeinlass- und -auslassleitungen sind antriebsseitig mit der Hochdruckpumpe verbunden. Der Luftauslass wird mit Stopfen 7 (Abb. 2) verschlossen.

Der Abschnitt funktioniert wie folgt

Wenn sich der Kolben 13 unter der Wirkung der Feder 16 nach unten bewegt, gelangt Kraftstoff unter leichtem Druck, der von der Kraftstoffansaugpumpe im Kraftstoffversorgungskanal des Pumpengehäuses erzeugt wird, in den Raum über dem Kolben.

Wenn sich der Kolben nach oben bewegt, wird der Kraftstoff zurück in den Kraftstoffkanal geleitet, bis die Endkante des Kolbens den Buchseneinlass verschließt.

Mit weiterer Aufwärtsbewegung des Kolbens erhöht sich der Druck im Raum über dem Kolben.

Wenn der Druck einen Wert erreicht, der größer ist als die von der Einspritzfeder erzeugte Kraft, hebt sich die Einspritznadel und der Vorgang der Kraftstoffeinspritzung in die Brennkammer des Motorzylinders beginnt.

Wenn sich der Kolben weiter nach oben bewegt, öffnet die spiralförmige Trennkante des Kolbens ein Absperrloch in der Hülse, was zu einem starken Abfall des Kraftstoffdrucks in der Einspritzleitung führt.

Bei dieser Hitze Drücken Sie das Ventil 10 mit einem Entladeband nach der Landung auf dem Schließkegel des Ventilkörpers 11. Unter der Wirkung der Feder 9 vergrößert sich das Volumen in der Kraftstoffleitung zwischen der Düse und dem Ventil.

Dadurch wird eine eindeutige Unterbrechung der Kraftstoffzufuhr erreicht.

Die Menge des zugeführten Kraftstoffs wird dosiert, indem der Zeitpunkt des Endes der Zufuhr mit ihrem konstanten Beginn geändert wird.

Wenn die Zahnstange bewegt wird, dreht sich der Kolben und die Trennkante öffnet früher oder später das Buchsenloch, wodurch sich die Dauer der Zufuhr und damit die zugeführte Kraftstoffmenge ändert.</ p>

Auf der Oberfläche des Kolbens befindet sich eine ringförmige Nut und in der Wand der Kolbenhülse ein radiales Loch, um Kraftstoff abzulassen, der durch den Spalt im Kolbenpaar ausgetreten ist.

Die Abdichtung zwischen Kolbenhülse und Pumpengehäuse erfolgt durch einen Gummiring.

Aus dem Hohlraum um die Kolbenhülse wird der ausgelaufene Kraftstoff in den am Pumpengehäuse entlang verlaufenden Abflusskanal und dann durch die Abflussleitung in den Kraftstofftank abgeleitet.

Die Nockenwelle befindet sich unten im Pumpengehäuse.

Die Nockenwelle dreht sich in Kegelrollenlagern und hat eine Zwischenlagerung.

Axiales Spiel der Nockenwelle im Bereich von 0,01–0,07 mm wird durch Ausgleichsscheiben gewährleistet, die zwischen dem Lagerdeckel und dem Pumpengehäuse angebracht sind.

Die Abschnitte sind über eine Schiene mit dem Pumpendrehzahlregler verbunden.

Die Kraftstoffpumpenschiene bewegt sich in Führungsbuchsen, die in das Pumpengehäuse eingepresst sind.

Das aus der Pumpe herausragende Ende des Rails wird mit einer Kappe 6 des Kraftstoffpumpen-Rails verschlossen (Abb. 1).

Die Schmierung der Kraftstoffpumpe erfolgt zentral über das Motorölsystem.

Öl wird dem Ladedruckregler zugeführt, von wo es in den Hohlraum des Reglers übergeht und in den Hohlraum der Pumpennockenwelle gelangt

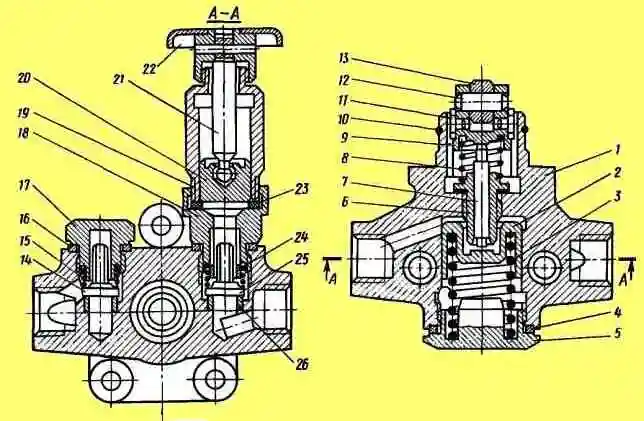

Geschwindigkeitsregler

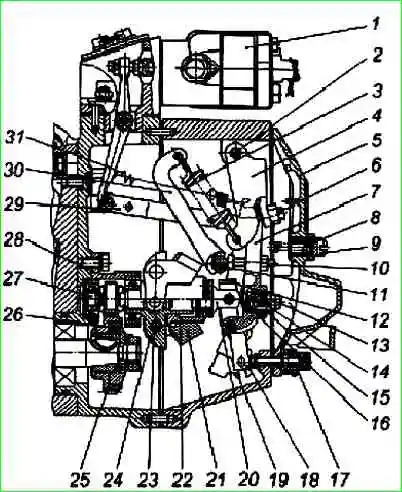

Drehzahlregler: 1 – Korrektur der Kraftstoffzufuhr; 2 - Achse des zweiarmigen Hebels; 3 - Reglerfeder; 4 - zweiarmiger Hebel; 5 - Abdeckung der Inspektionsluke; 6 - Einstellschraube; 7-Reglerhebel; 8 - Pufferfeder; 9 - Körper der Pufferfeder; 10 - Einstellschraube; 11 - Federhebelwelle; 12 - Reglerohrring; 13 - Korrektor; 14 - Korrekturfeder; 15 - Korrekturfedergehäuse; 16 - Satz Unterlegscheiben; 17- Leistungseinstellschraube; 18 - Schienenhebel; 19 - Flügel; 20 - Ferse; 21 - Reglergewichte; 22 - Frachtkupplung; 23 - Frachtachse; 24 - Wareninhaber; 25 - Antriebsrad; 26 - Cracker; 27 - Rollenhalterlasten; 28 - Glas; 29 - Zahnstangenstange; 30 - Federhebel; 31 - Zahnstangenhebelfeder

Der Drehzahlregler 9 (Abb. 3) ist ein mechanischer All-Mode-Direktantrieb mit Schnellgang für den Lastantrieb, mit Vorrichtungen zur Einstellung der Kraftstoffzufuhr und dient der automatischen Aufrechterhaltung der vom Fahrer eingestellten Motordrehzahl Ändern der zugeführten Kraftstoffmenge in Abhängigkeit von der Motorlast.

Darüber hinaus begrenzt der Regler die maximale Motordrehzahl und sorgt dafür, dass der Motor im erforderlichen Modus arbeitet.

Der Regler verfügt über eine Vorrichtung zum jederzeitigen Abschalten der Kraftstoffzufuhr, unabhängig vom Motorbetriebsmodus.

Durch die automatische Aufrechterhaltung des Drehzahlmodus bei wechselnden Lasten sorgt der Regler für einen sparsamen Betrieb des Motors.

Der Regler ist am hinteren Ende der Hochdruck-Kraftstoffpumpe montiert.

Das Gerät des Geschwindigkeitsreglers ist in Abb. dargestellt. 3.

Auf dem Konus der Nockenwelle ist ein Antriebszahnrad 25 montiert.

Die Drehung von der Pumpenwelle auf das Antriebsrad wird durch Gummicracker 26 übertragen, die die ungleichmäßige Drehung der Pumpenwelle ausgleichen.

Das angetriebene Zahnrad ist einstückig mit der Rolle 27 des Lasthalters gefertigt und über zwei Kugellager in der Pfanne 28 gelagert.

Auf die Walze ist ein Gewichtshalter 24 aufgepresst, auf dessen Achsen 23 Gewichte 21 schwingen.

Die Gewichte liegen mit ihren Rollen am Ende der Kupplung 22 an, die über das Drucklager und die Ferse 20 die Kraft auf den Reglerhebel 7 überträgt, der zusammen mit dem zweiarmigen Hebel 4 auf der gemeinsamen Achse aufgehängt ist 2.

Die Kupplung mit der Druckfersenbaugruppe ruht an einem Ende auf der Führungsfläche des Halters und ist am anderen Ende am Ohrring 12 aufgehängt, der am Reglerhebel befestigt ist.

Der Fuß des Reglers ist über eine gemeinsame Achse mit dem Hebel 18 der Schiene und über die Stange 29 mit der Schiene der Kraftstoffpumpe verbunden.

Eine Feder 31 des Zahnstangenhebels ist am oberen Teil des Zahnstangenhebels befestigt, und in den unteren Teil ist ein Stift gedrückt, der in die Nut der Hinterbühne 19 eintritt.

Die Welle 11 ist starr mit dem Steuerhebel 11 (siehe Abb. 1) und dem Federhebel 30 verbunden.

Am Hebel ist die Reglerfeder 3 eingehängt, deren Kraft über die Verstellung vom Zweiarmhebel auf den Reglerhebel übertragen wird Schraube 6.

Der Reglerhebel verfügt über einen Einstellbolzen 10, der an der Welle des Federhebels anliegt.

An der Unterseite des Reglerhebels befindet sich ein positiver Korrektor (Pos. 13-16), der die Traktion des Motors verbessern und den Abgasrauch reduzieren soll.

Der positive Korrektor besteht aus Korrektor 13, Feder 14, Korrektorfedergehäuse 15 und einem Satz Unterlegscheiben 16.

Die Kraftstoffzufuhr wird durch den Stoppmechanismus vollständig unterbrochen, der aus einer Hinterstufe 19, einem Stoppbügel 15 (Abb. 1) und einer Rückholfeder besteht, die sich hinter dem Stoppbügel unter der Abdeckung befindet.

Die Verbindung mit der Anschlaghalterung ist durch eine Feder im Inneren der Verbindung verbunden, die den Reglermechanismus vor übermäßiger Kraft schützt, wenn die Kraftstoffzufuhr abgeschaltet wird.

Während des Betriebs des Motors wird die Wippe durch die Kraft der Rückstellfeder gegen die Einstellschraube 17 gedrückt (Abb. 3).

Auf der Rückseite ist der Drehzahlregler durch einen Deckel 5 einer Inspektionsluke mit Puffervorrichtung verschlossen, die einen stabilen Betrieb des Motors bei minimalem Leerlauf gewährleistet.

Die Puffervorrichtung besteht aus einer Feder 8, einem Gehäuse 9 und einer Kontermutter.

Der Geschwindigkeitsregler ist mit einem Kraftstoffverstärkungskorrektor ausgestattet, um die Wärmedichte und den Rauch in Dieselabgasen bei niedrigen Geschwindigkeiten und Übergangsbedingungen zu reduzieren.

Der Turbo-Boost-Korrektor sorgt für die optimale Kraftstoffzufuhr in Abhängigkeit vom Luftdruck, den der Turbolader den Motorzylindern liefert.

Darüber hinaus schützt der Korrektor den Motor in Notsituationen, die bei einem Ausfall des Turboladersystems auftreten.

Das Funktionsprinzip des Ladedruckkorrektors besteht darin, dass er bei sinkendem Ladeluftdruck auf die Kraftstoffpumpenschiene einwirkt und so die Kraftstoffzufuhr verändert.

Der Kraftstoffverstärkungskorrektor 12 (Abb. 1) ist oben am Gehäuse des Kraftstoffpumpenreglers befestigt.

Das Funktionsprinzip und die Funktionsweise des Ladedruckkorrektors ähneln denen der Hochdruck-Kraftstoffpumpe Modell 173, siehe Artikel „TNVD – 173“.

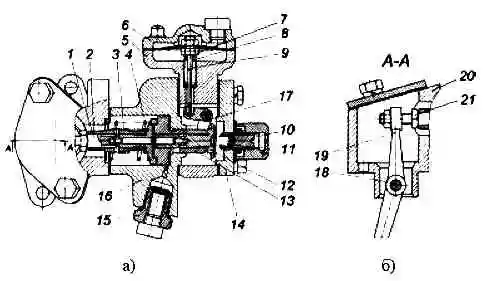

Kraftstoffverstärkungskorrektor: a) horizontaler Abschnitt: b) vertikaler Abschnitt 1 - Anschlaghülse: 2 - Anschlag; 3 - Ärmelfeder; 4 - Kolbenfeder; 5 - Membrankörper; 6 - Membranabdeckung; 7 - Kontermutter der Membranstange; 8 - Frühling; 9 - Stab mit Membran; 10 - Korrekturfedergehäuse; 11 - Korrekturfeder; 12 - Spule; 13 - Kolben; 14 - Korrektorabdeckung; 15 - Ölversorgungsanschluss; 16 - Korrektorgehäuse; 17 - Hebel; 19 - Hebelachse; 19 - Hebel; 20 - Abstandshalter; 21 - Hebeleinstellschraube

Das Boost-Korrekturgerät ist in Abb. dargestellt. 4

Grundlegende Anpassungen durch das Design des Geschwindigkeitsreglers

- Die Mindestleerlaufdrehzahl wird durch den Mindestdrehzahlbegrenzungsbolzen 13 (Abb. 1) und das Pufferfedergehäuse 9 (Abb. 3) reguliert.

- Die maximale Leerlaufgeschwindigkeit (Beginn des Zahnstangenauswurfs) wird durch den Maximalgeschwindigkeitsbegrenzerbolzen 10 (Abb. 1) reguliert.

- Die Nennleistung (Vorschub) wird durch die Einstellschraube 10 (Abb. 3) reguliert, die Leistung wird durch die Leistungseinstellschraube 17 eingestellt.

- Die Vorspannung der Feder (die Differenz zwischen den Umdrehungen am Ende und Anfang des Schienenauswurfs) wird durch die Einstellschraube 6 (Abb. 3) reguliert.

- Die Leistung (Vorschub) bei maximalem Drehmoment wird durch den Korrektor 13 (Abb. 3) reguliert.

FORTSCHRITTLICHE KUPPLUNG MIT KRAFTSTOFFEINSPRITZUNG

Die Kraftstoffeinspritzvorlaufkupplung 4 (Abb. 1) ist so konzipiert, dass sie den Zeitpunkt, zu dem die Kraftstoffzufuhr beginnt, abhängig von der Kurbelwellendrehzahl des Motors ändert.

Der Einsatz einer Kraftstoffeinspritz-Vorlaufkupplung verbessert die Starteigenschaften des Motors erheblich und trägt dazu bei, die beste Wirtschaftlichkeit bei verschiedenen Geschwindigkeiten zu erzielen.

Kupplung für die Kraftstoffeinspritzung: 1 - Gehäuse; 2 - Dichtungsring; 3 - angetriebene Kupplungshälfte; 4 - Unterlegscheibe; 5 - Lastachse; 6 - führende Kupplungshälfte; 7, 8 - Manschetten; 9 - Abstandshalter; 10 - Fracht; 11,12 - Einstellscheiben; 13 - Frühling

Die Kupplungsanordnung ist in Abb. dargestellt. 4.

Auf der konischen Oberfläche des vorderen Endes der Nockenwelle der Pumpe ist eine angetriebene Kupplungshälfte 3 mit einer Passfeder und einer Ringmutter befestigt.

Die führende Kupplungshälfte 6 ist auf der Nabe der angetriebenen Kupplungshälfte montiert und kann auf dieser gedreht werden. Die Drehung von der führenden Kupplungshälfte auf die angetriebene wird durch zwei Gewichte 10 übertragen.

Lasten schwingen auf zwei Achsen 5, die in die angetriebene Kupplungshälfte gedrückt werden, in einer Ebene senkrecht die helle Drehachse der Kupplung.

Die Stifte der führenden Halbkupplung liegen über Distanzstücke 9 an den Profilleisten der Lasten an und werden durch die Kraft zweier Federn 13 gegen diese gedrückt.

Jeder von ihnen wird zwischen der Achse und dem Stift installiert und liegt an den Pads am Stift und an der Achse an. Die Kraft der Federn hat das Ziel, die Lasten gegen den Anschlag in der Buchse der vorderen Kupplungshälfte zu halten.

Wenn sich die Kupplung unter Einwirkung von Fliehkräften dreht, divergieren die Lasten 10, wodurch sich die angetriebene Halbkupplung 3 relativ zur führenden in Drehrichtung der Pumpennockenwelle dreht, was zu einer Erhöhung führt im Vorwinkel der Kraftstoffeinspritzung.

Wenn die Geschwindigkeit abnimmt, nähern sich die Gewichte an.

Die Federn drehen zusammen mit der Pumpenwelle die angetriebene Kupplungshälfte relativ zur Antriebshälfte in die entgegengesetzte Richtung zur Drehung, was zu einer Verringerung des Vorwinkels der Kraftstoffeinspritzung führt.

KRAFTSTOFFANLAGERPUMPE

Die Kraftstoffansaugpumpe 16 (Abb. 1) ist eine Kolbenpumpe, die dafür ausgelegt ist, Kraftstoff aus dem Kraftstofftank durch Grob- und Feinfilter zur Hochdruck-Kraftstoffpumpe zuzuführen.

Die Leistung der Kraftstoffansaugpumpe ist drei- bis viermal höher als die Leistung der Hochdruckkraftstoffpumpe, was die Stabilität des Kraftstoffversorgungsprozesses von Zyklus zu Zyklus gewährleistet.

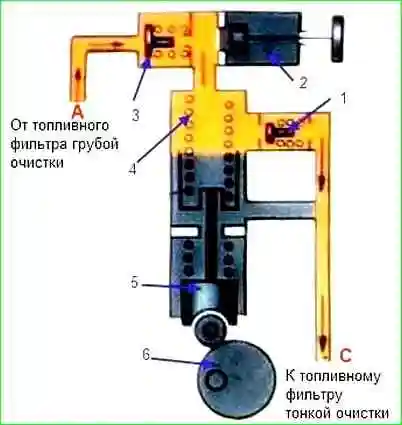

Die Pumpvorrichtung ist in Abb. dargestellt. 5.

Die Kraftstoffansaugpumpe ist mit drei Schrauben auf der linken Seite des Hochdruck-Kraftstoffpumpengehäuses montiert und wird vom Nockenwellenexzenter über einen Rollenstößel angetrieben.

Kraftstoffansaugpumpe: 1 - Körper: 2 - Kolben; 3 - Kolbenfeder; 4 - Dichtungsscheibe; 5 - Kork; 6 - Vorbaubuchse; 7 - Schubstange; 8 - Drückerfeder; 9 - Kolbenschieber; 10 - Drücker-Sicherungsring; 11 - Drückercracker; 12 - Rollenachse; 13 - Druckrolle; 14 - Auslassventil; 15 - Frühling; 16 - Dichtungsscheibe; 17 - Kork; 18 - Zylinderkörper der Handpumpe; 19 - Handpumpenzylinder; 20 - Handpumpenkolben; 21 - Kolbenstange; 22 - Griff; 23 - Dichtung: 24 - Hülse des Zylinderkörpers; 25 - Saugventil; 26 - Ventilsitz

Im Gehäuse 1 (Abb. 6) der Pumpe befindet sich ein Kolben 2, eine Feder 3 des Kolbens, die auf einer Seite am Kolben und auf der anderen Seite am Stopfen 5 anliegt, Ansaugung 26 und Auslassventile 13, durch Federn 14 gegen die Sitze 27 gedrückt.

Der Hohlraum des Pumpengehäuses, in dem sich der Kolben bewegt, ist durch Kanäle mit den Hohlräumen oberhalb der Saug- und unterhalb der Auslassventile verbunden.

Der Kolben wird von einem Drücker 8 über eine Stange 7 angetrieben. Die Drückerrolle dreht sich auf einer schwimmenden Achse 11 und wird durch zwei Cracker 10 gegen Längsbewegung gesichert.

Gleichzeitig schützen Drückerknacker, die sich in den Rillen von Körper 1 bewegen, den Drücker vor Drehung. Die Stange 7 bewegt sich in der Führungshülse 6, die mit einem Spezialkleber im Pumpengehäuse verschraubt ist.

Stamm und Hülse sind ein Präzisionspaar.

Um Kraftstoff zu pumpen, wenn der Motor nicht läuft, ist die Pumpe mit einer manuellen Kraftstoffansaugpumpe ausgestattet.

Diese Pumpe dient zum Entfernen von Luft aus dem Kraftstoffsystem vor dem Starten des Motors sowie zum Befüllen der gesamten Leitung mit Kraftstoff während der technischen Wartung der Kraftstoffausrüstung.