Wenn Sie die Hochdruck-Kraftstoffleitung von der Einspritzdüse trennen (außer bei Einspritzdüsen des Modells 51), halten Sie den Einspritzdüsenanschluss mit einem Schraubenschlüssel fest, um zu verhindern, dass er sich löst und Kraftstoff ausläuft.

Prüfen Sie nach dem Trennen den festen Sitz der Armatur, ohne die Einspritzdüse vom Motor zu entfernen

Bei der Wartung jedes Injektors prüfen und justieren Sie ihn in der folgenden Reihenfolge:

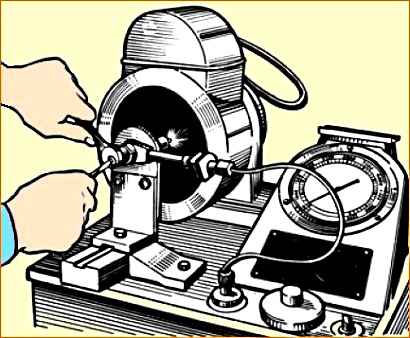

Es wird empfohlen, Anpassungen an einem speziellen Ständer vom Typ KI-3333 vorzunehmen, der GOST 10579-88 entspricht.

Der Einspritzanfangsdruck muss anhand der Tabelle ermittelt werden

- Der Einspritzanfangsdruck der Einspritzdüsen der Modelle 267-02, 267-10, 261-10(11) wird mit einer Schraube eingestellt, wenn die Einspritzdüsenkappe entfernt und die Sicherungsmutter abgeschraubt wird. Beim Eindrehen einer Schraube erhöht sich der Druck, beim Herausdrehen verringert er sich.

- Der Einspritzanfangsdruck der Düse der Modelle 204-50, 204-50.01 und 51-01 wird über Einstellscheiben eingestellt. Mit zunehmender Gesamtdicke nimmt der Druck zu und mit abnehmender Dicke ab.

2. Überprüfen Sie, ob das Spritzgerät fest am Nadelverriegelungskegel anliegt und dass an den Hochdruckleitungsdichtungen keine Lecks vorhanden sind.

Erzeugen Sie dazu in der Düse einen Kraftstoffdruck, der 1–1,5 MPa (10–15 kgf/cm 2) unter dem Einspritzstartdruck liegt.

In diesem Fall darf 15 Sekunden lang kein Kraftstoff aus den Sprühlöchern austreten; Es ist erlaubt, die Düse des Sprühgeräts zu befeuchten, ohne dass der Kraftstoff in Form eines Tropfens austritt.

Überprüfen Sie die Dichtheit der Hochdruckleitungsdichtungen, indem Sie sie 2 Minuten lang unter Druck halten; Am oberen Ende der Düsenmutter darf sich kein reißender Kraftstofftropfen bilden (bei Einbau der Düse in einem Winkel von 15° zur horizontalen Fläche).

3. Überprüfen Sie die Beweglichkeit der Nadel, indem Sie auf einem Druckprüfstand Kraftstoff mit einer Einspritzfrequenz von 30-40 pro Minute durch eine Düse pumpen, die auf einen bestimmten Einspritzanfangsdruck eingestellt ist.

Die Überprüfung der Beweglichkeit der Nadel ist gleichzeitig mit der Überprüfung der Sprühqualität gemäß Schritt 4 zulässig.

4. Überprüfen Sie die Qualität der Zerstäubung auf einem Prüfstand, indem Sie Kraftstoff mit einer Frequenz von 60–80 Einspritzungen pro Minute durch eine Düse pumpen, die auf einen bestimmten Einspritzanfangsdruck eingestellt ist.

Die Qualität der Zerstäubung gilt als zufriedenstellend, wenn der Kraftstoff in einem nebelartigen Zustand in die Atmosphäre eingespritzt wird und sich sowohl über alle Strahlen als auch über den Querschnitt jedes Strahls gleichmäßig verteilt.

Der Beginn und das Ende der Injektion müssen klar sein. Nach Abschluss der Injektion kann die Düse des Sprühgeräts befeuchtet werden, ohne dass sich ein Tropfen bildet.

Die Kraftstoffeinspritzung eines neuen Einspritzventils wird von einem charakteristischen scharfen Geräusch begleitet. Das Fehlen eines scharfen Geräusches bei gebrauchten Einspritzdüsen bedeutet keine Verschlechterung der Qualität ihrer Arbeit.

5. Überprüfen Sie die Dichtheit der Dichtung, der Verbindung und der Außenflächen des Niederdruckhohlraums durch Druckprüfung mit Luft bei einem Druck von 0,45 ± 0,05 MPa (4,5 ± 0,5 kgf/cm 2).

Das Durchlassen von Luft für 10 Sekunden ist nicht zulässig, wenn die Luft von der Seite des Sprühauslaufs zugeführt wird.

6. Überprüfen Sie die Dichtheit der „Düse-Düse-Mutter“-Verbindungen durch einen Drucktest mit Luft bei einem Druck von 0,5 ± 0,1 MPa (51 kgf/cm 2) für 10 Sekunden, wobei Luft von der Seite zugeführt wird Düse Düse.

Das Eindringen von Luftblasen durch das Gewinde der Sprühmutter beim Eintauchen in Dieselkraftstoff ist nicht zulässig.

Wenn ein oder mehrere Sprühlöcher des Zerstäubers verkokt oder verstopft sind, zerlegen Sie die Düse, reinigen Sie die Düsenteile und spülen Sie sie gründlich in gefiltertem Dieselkraftstoff aus.

Wenn der Dichtkegel nicht dicht ist, muss die Sprüheinheit ausgetauscht werden. Der Austausch von Teilen im Zerstäuber ist nicht gestattet.

Stellen Sie jeden Injektor auf den Injektionsstartdruck ein:

Zerlegen Sie die Düse in der folgenden Reihenfolge:

Injektoren Modelle 267-02, 267-10, 204-50, 204-50.01, 261-10(11):

- 1. Schrauben Sie den Injektordeckel ab;

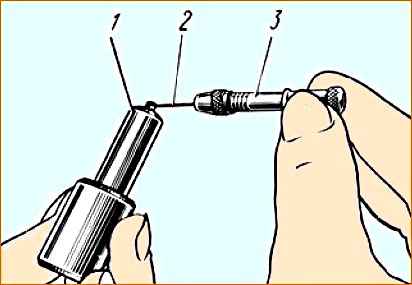

- 2. Lösen Sie die Kontermutter und drehen Sie die Einstellschraube bis zum Anschlag heraus;

- 3. Schrauben Sie die Federmutter eineinhalb bis zwei Umdrehungen ab;

- 4. Schrauben Sie die Sprühmutter ab;

- 5. Entfernen Sie das Sprühgerät und schützen Sie dabei die Sprühnadel vor dem Herausfallen.

Jeder Injektor muss auf den Einspritzstartdruck eingestellt werden

YAM3-236NE2,BE2 mit gemeinsamen Zylinderköpfen:

- Düsenmodell 267.1112010-02 → Einspritzstartdruck – 26,5 +0,8 MPa (270 +8 MPa/cm 2);

- Düsenmodell 204.1112010-50.01 → Einspritzstartdruck – 26,5 +1,2 MPa (270 +12 kgf/cm 2)

YAM3-236NE2,BE2 mit gemeinsamen Zylinderköpfen und V-förmiger Einspritzpumpe:

- Düsenmodell 267.1112010-10 → Druck Einspritzstartzeit – 26,5 +0,8 MPa (270 +8 MPa/cm 2);

- Düsenmodell 204.1112010-50 → Einspritzstartdruck – 26,5+1,2 MPa (270+12 kgf/cm 2)

YAM3-236NE2,BE2 mit einzelnen Zylinderköpfen:

- Düsenmodell 51.1112010-01 → Einspritzstartdruck – 26,5 +1,2 MPa (270 +12 kgf/cm 2)

YAM3-236N,B,NE,BE:

- Düsenmodell 261.1112010-11 (10) → Einspritzstartdruck – 20,6 + 0,8 MPa (210 + 8 kgf/cm 2)

Düsenmodell 51-01:

- 1. Schrauben Sie die Sprühmutter ab;

- 2. Entfernen Sie das Sprühgerät und schützen Sie dabei die Sprühnadel vor dem Herausfallen.

Entfernen Sie Kohlenstoffablagerungen vom Spritzgerät mit einer Metallbürste oder Schleifpapier mit einer Körnung von maximal M40.

Reinigen Sie die Sprühlöcher mit Stahldraht mit einem Durchmesser von 0,3 mm (für die Düsendüse der Modelle 267-02, 267-10, 204-50, 204-50.01 und 261-10(11)) und einem Durchmesser von 0,28 mm (für die Düseninjektoren Modell 51-01).

Es ist nicht erlaubt, harte Materialien oder Sandpapier zum Reinigen der inneren Hohlräume des Sprühgerätkörpers und der Nadeloberflächen zu verwenden.

Vor dem Zusammenbau spülen Sie das Sprühgerät und die Nadel gründlich in gefiltertem Dieselkraftstoff aus.

Die Nadel sollte sich leicht bewegen lassen: Wenn sie sich um ein Drittel der Länge der Führung vom Sprühgerät erstreckt und das Sprühgerät in einem Winkel von 45° zur Vertikalen geneigt wird, sollte die Nadel sanft und ohne Verzögerung vollständig darunter abgesenkt werden der Einfluss seines Eigengewichts.

Bauen Sie den Injektor in umgekehrter Reihenfolge wie beim Zerlegen zusammen.

Zum Festziehen der Mutter drehen Sie das Spritzgerät entgegen der Drehrichtung der Mutter, bis es an den Befestigungsstiften anschlägt, und schrauben die Mutter in dieser Position fest, woraufhin die Mutter endgültig festgezogen wird.

Das Anzugsdrehmoment der Sprühmutter beträgt 70–80 Nm (7–8 kgcm), der Düsenanschluss 80–100 Nm (8–10 kgcm).

Stellen Sie die Düse nach dem Zusammenbau auf den Einspritzstartdruck ein und überprüfen Sie die Qualität der Kraftstoffzerstäubung und die Genauigkeit der Düse.

Der Einbau von Einspritzdüsen oder Düsen, die nicht für diesen Motor geeignet sind, ist strengstens untersagt.