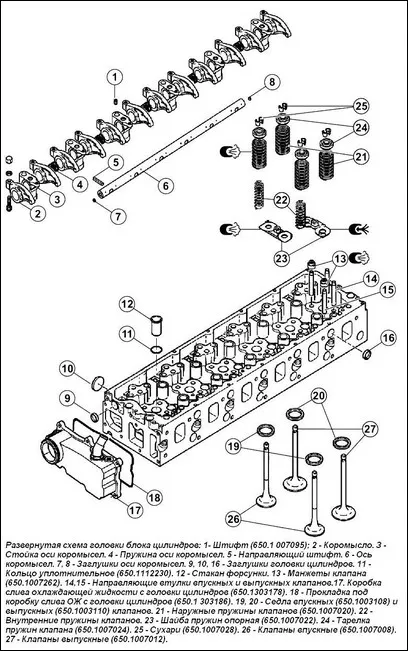

Zylinderkopf zerlegen (siehe Abb. 1)

- 1. Muttern (311442) der Kraftstoffzufuhranschlüsse an den Einspritzdüsen lösen.

- 2. Kraftstoffzufuhrnippel zu den Einspritzdüsen (650.1112154) entfernen.

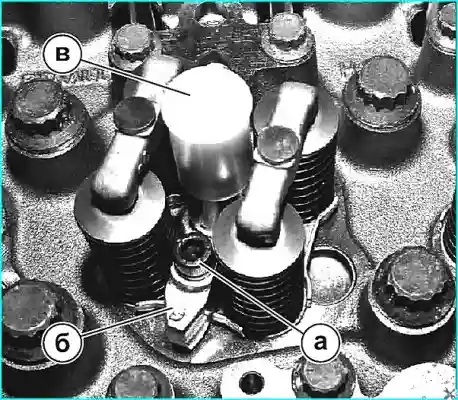

3. Die Schrauben (a) (300144) (siehe Abb. 2) zur Befestigung der Injektorhalterungen lösen.

- 4. Die Injektorhalterungen (6) (650.1112163) ausbauen (siehe Abb. 2).

- 5. Die Injektoren (b) (650.1112010) ausbauen (siehe Abb. 2).

- 6. Die Kupferscheiben (312383) entfernen.

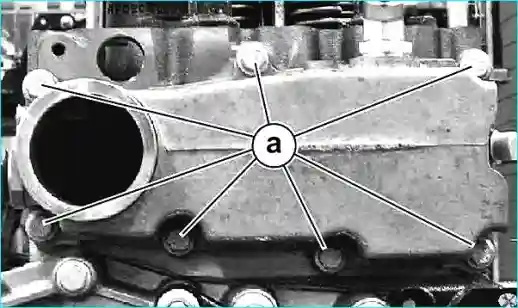

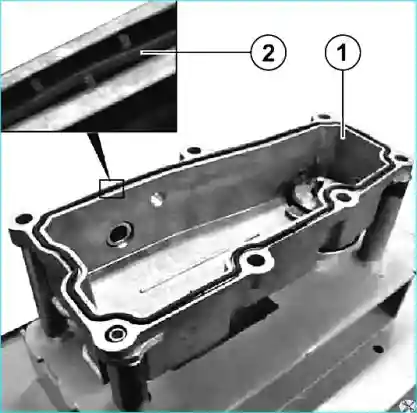

- 7. Die 7 Schrauben lösen, mit denen der Kühlmittelablasskasten am Zylinderkopf (a) (310022) befestigt ist (siehe Abb. 3).

- 8. Kühlmittelablasskasten vom Zylinderkopf (17) entfernen.

- 9. Dichtung (18) des Kühlmittelablasskastens entfernen.

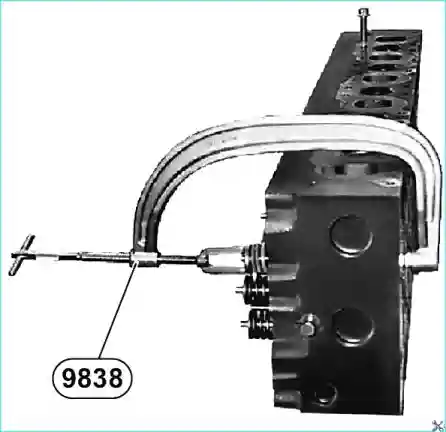

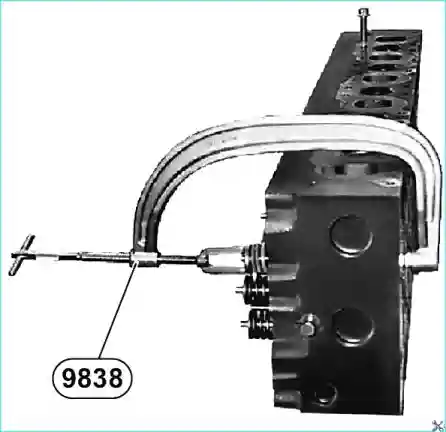

- 10. Federn mit Werkzeug 9838 zusammendrücken (siehe Abb. 4).

- 11. Cracker (25) entfernen.

- 12. Platten (24) und Federn (21, 22) entfernen.

- 13. Federstützscheiben (23) entfernen.

- 14. Die Ventile (26, 27) ausbauen und der Reihe nach anordnen.

- 15. Die Ventilmanschetten (13) entfernen.

- 16. Die Ventilführungen (14, 15) ausbauen.

- 17. Die Unterlegscheibe an den Ventilsitz schweißen.

- 18. Die Ventilsitze (19, 20) aus dem Zylinderkopf drücken.

- 19. Ein Innengewinde M26x1,5 mm in die Einspritzdüsenbecher schneiden.

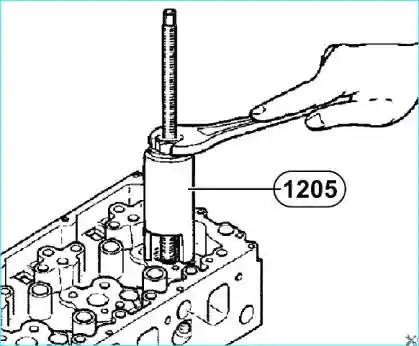

- 20. Die Düsenbecher (12) mit Werkzeug 1205 ausbauen (siehe Abb. 5).

- 21. O-Ring (11) entfernen. Die Düsenbecher müssen bei ausgebautem Zylinderkopf ausgetauscht werden.

Demontage der Kipphebel mit Achse und Streben (siehe Abb. 1)

- 1. Führungshülse (1) ausbauen.

- 2. Stifte (5) ausbauen.

- 3. Kipphebel (2), Streben (3) und Federn (4) ausbauen.

- 4. Ggf. Stopfen (7, 8) ausbauen.

Montage der Kipphebel mit Achse und Streben (siehe Abb. 1)

- 1. Die Stopfen (7, 8) mit Loctite 542 Dichtmittel einbauen.

- 2. Streben (3), Kipphebel (2) und Federn (4) schmieren und einbauen.

- 3. Bolzen (1, 5) einbauen.

Zylinderkopf reinigen:

(Siehe Abb. 1) Den Zylinderkopf bei Bedarf reinigen und die Stopfen (9, 10, 16) entfernen, um Kohlenstoffablagerungen zu entfernen.

Zylinderkopf und MGR-Teile prüfen. (Siehe Anhang B)

- 1. Prüfen Sie die Auflagefläche des Zylinderkopfs auf die Dichtung.

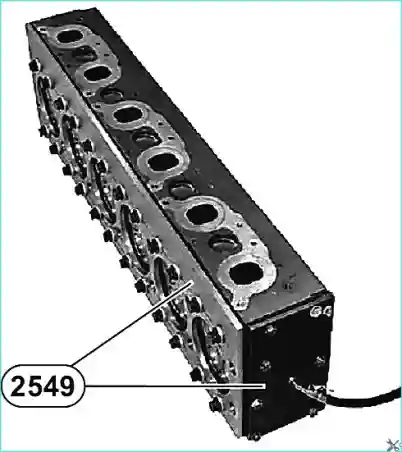

- 2. Prüfen Sie vor dem Einbau die Dichtheit des Zylinderkopfs.

Befestigen Sie die Vorrichtung 2549 mit einem Luftdruck von 6 bar, tauchen Sie den Kopf in heißes Wasser (80 °C) und stellen Sie sicher, dass keine Blasen entstehen (siehe Abb. 6).

- 3. Prüfen Sie die Federkalibrierung.

- 4. Prüfen Sie das radiale Spiel zwischen Ventil und Führung.

- 5. Prüfen Sie die Ventilvertiefung und den Ventilvorsprung.

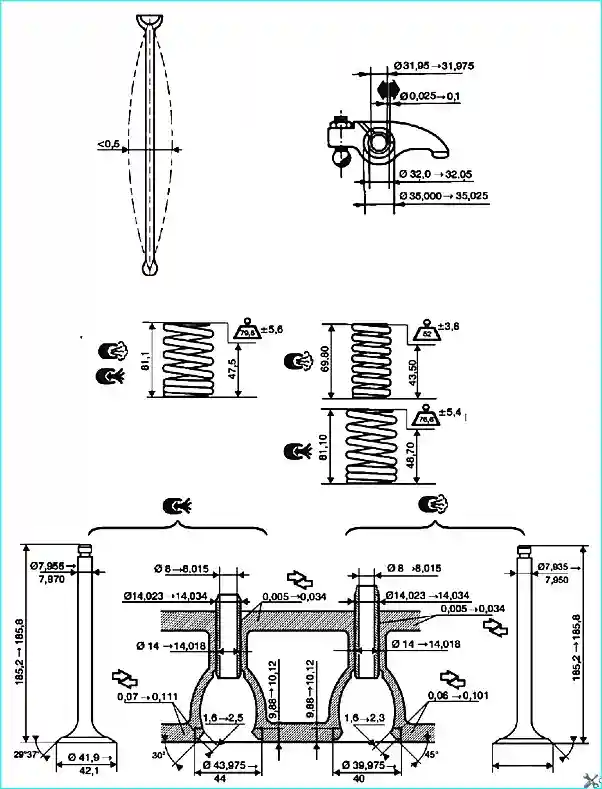

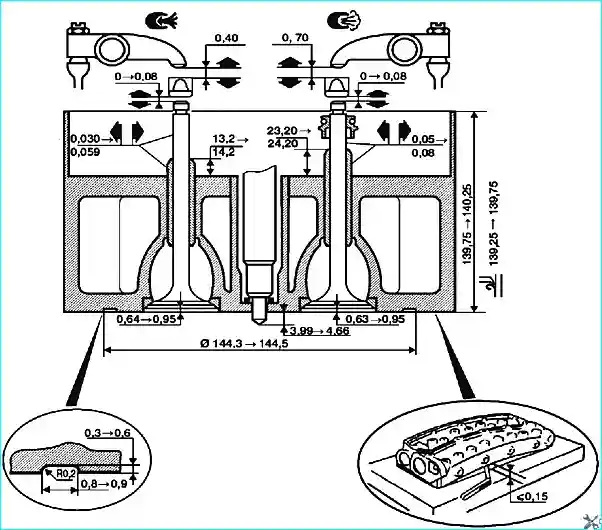

Zylinderkopfabmessungen und -toleranzen

Zylinderkopfbaugruppe

Zündkerzen einbauen:

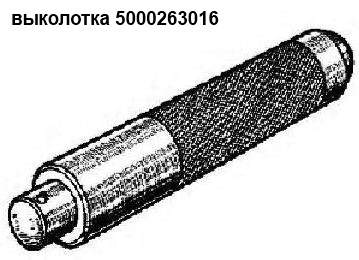

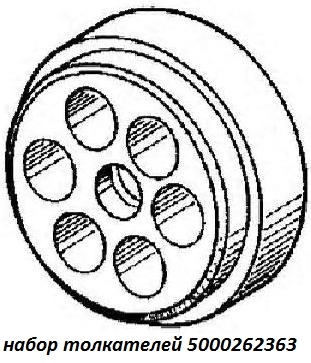

- 1. Stopfen (9, 16) (siehe Abb. 1) mit Werkzeug 3016 + 2363 (25 mm) montieren.

- 2. Stopfen (10) (siehe Abb. 1) mit Werkzeug 3016 + 2363 (42 mm) montieren.

- 3. Beim Einbau der Stopfen das Dichtmittel „Loctite 542“ verwenden.

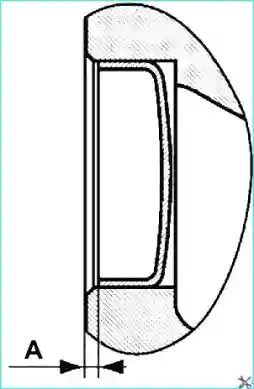

- 4. Aussparung „A“ = 1,5 ± 0,5 mm prüfen (siehe Abb. 9).

Einbau des Injektorbechers:

- 1. O-Ring (11) einsetzen (siehe Abb. 1).

- 2. Injektorbecher mit gleichmäßigem Fett schmieren.

- 3. Injektorbecher (12) montieren (siehe Abb. 1).

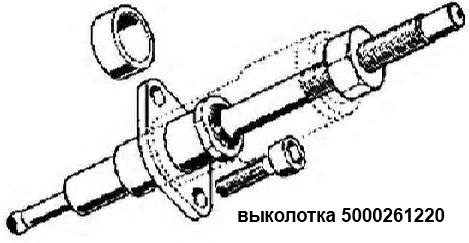

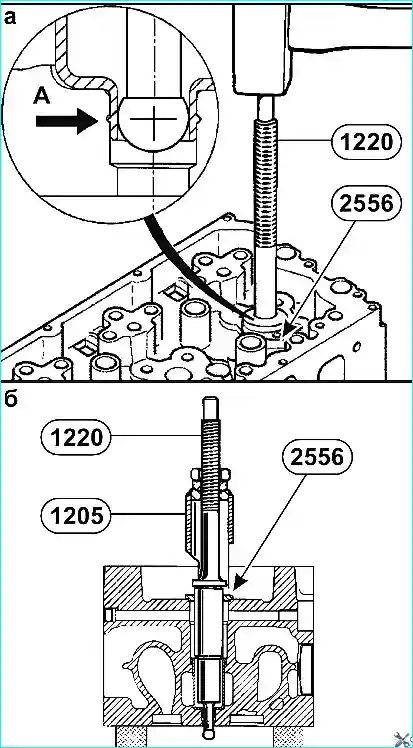

- 4. Werkzeug 2556 einbauen.

- 5. Mit Werkzeug 1220 auf „A“ aufweiten (siehe Abb. 10a).

- 6. Werkzeug 1220 mit Werkzeug 1205 entfernen (siehe Abb. 10B).

- 7. Werkzeug 2556 entfernen.

- 8. Auf Dichtheit prüfen.

Einbau der Ventilführungen:

- 1. Die Führungen mit Fett schmieren.

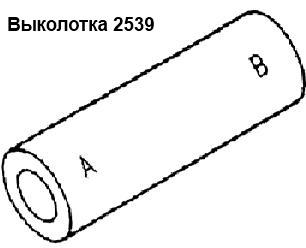

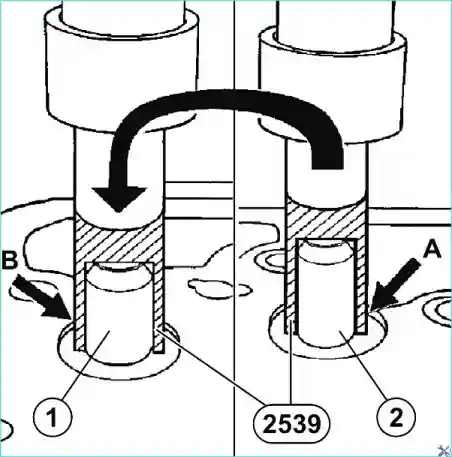

- 2. Die Einlass- (1) und Auslassventilführungen (2) mit Werkzeug 2539 und einer Presse einpressen (siehe Abb. 11).

- Nach dem Austausch der Führungen werden die Ventilsitze eingeschliffen. Nach dem Einbau der Sitze läppen.

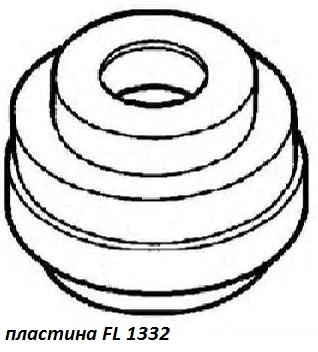

Einbau der Ventilsitze:

- 1. Die Ventilsitze in flüssigem Stickstoff oder für ca. 12 Stunden im Gefrierschrank abkühlen lassen.

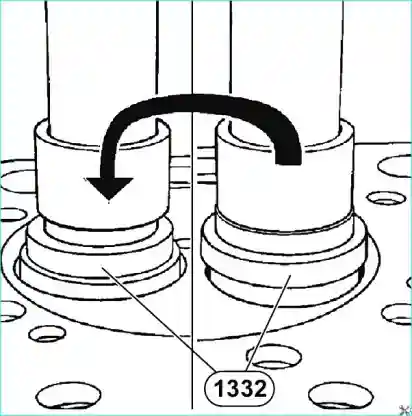

- 2. Die Ventilsitze mit der Vorrichtung 1332 und einer Presse montieren (siehe Abb. 12).

Läppen der Ventilsitze:

Vor dem Schleifen der Sitze den Zustand der Ventilführungen prüfen. Bei Bedarf austauschen.

Vorgehensweise:

- – Die Ventilführungen müssen die Zentrierung des Werkzeugs gewährleisten.

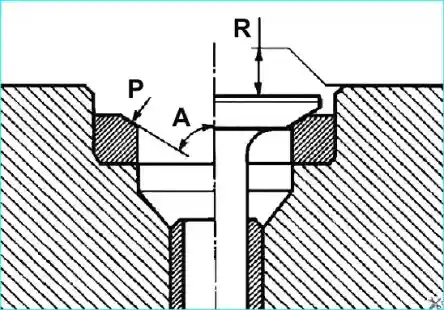

- – Um die zu entfernende Metallmenge zu bestimmen, berücksichtigen Sie Berücksichtigen Sie die Werte "R" der Ventilaussparung. Bearbeiten Sie die Sitzfläche "P" mit dem Gerät 9732 unter Beachtung des Winkels "A":

- - am Einlass 60°,

- - am Auslass 45°

Je nach verwendetem Gerät/Werkzeug werden die Winkel entweder in Bezug auf die Verbindungsebene von Zylinderkopf und Dichtung oder in Bezug auf die Ventilachse angegeben.

Einbau der Ventile (siehe Abb. 1):

Die Ventile selbst dürfen nicht geschliffen werden. Läppen ist nicht erforderlich. zulässig.

- 1. Die Manschetten (13) auf die Führungsbuchsen der Auslassventile aufsetzen.

- 2. Mit Öl schmieren und die Ventile einbauen.

- 3. Die Federstützscheiben (23) montieren.

- 4. Die Federn (21, 22) mit den Platten (24) einbauen.

- 5. Die Cracker (25) mit der Vorrichtung 9838 einbauen (siehe Abb. 14).

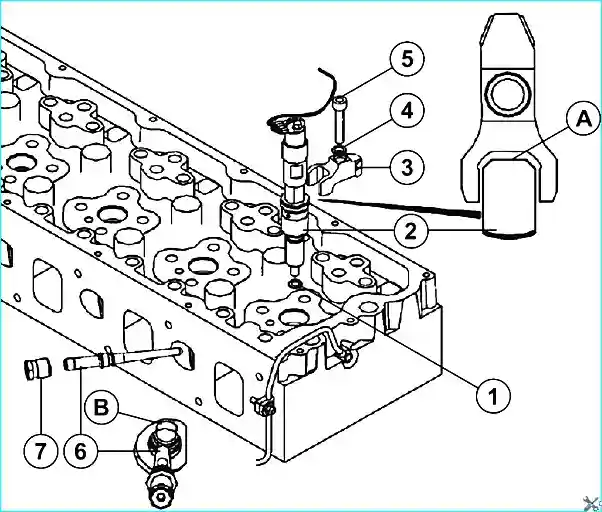

Einbau der Injektoren:

- 1. Den Injektor (2) mit der Kupferscheibe einbauen (1) (312383) in die Injektorbohrung im Zylinderkopf einsetzen. (Beim Einbau sollte die Kraftstoffzufuhrbohrung zu den Einlassöffnungen des Zylinderkopfs zeigen.)

- 2. Den Kraftstoffzufuhrnippel am Injektor (6) montieren. (Ausrichtung (B) beachten.)

- 3. Injektor (2) und Kraftstoffzufuhrnippel so zum Injektor (6) führen, dass die Kegel des Nippels und die Bohrung im Injektor aufeinandertreffen.

- 4. Die Nippelbefestigungsmutter (7) festziehen.

- 5. Injektorhalterung (3) montieren.

- 6. Die Kugelscheibe (4) (312391) montieren.

- 7. Die Befestigungsschraube (5) der Injektorhalterung festziehen.

- 8. Die Halterungsschraube vorziehen Injektor-Befestigungsschraube (5) und Befestigungsmutter (7) mit einem Drehmoment von maximal 5 Nm festziehen.

- Zum Schluss die Injektorhalterungs-Befestigungsschraube (5) und Befestigungsmutter (7) mit einem Drehmoment von 60 Nm festziehen.

- 9. Überprüfen Sie den Überstand des Injektors.

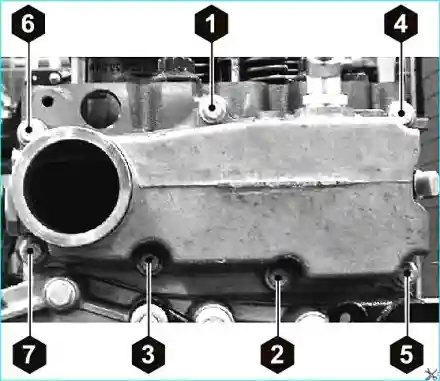

Einbau des Kühlmittelablasskastens vom Zylinderkopf:

- 1. Setzen Sie die Dichtung (2) in den Kühlmittelablasskasten vom Zylinderkopf (1) ein (siehe Abb. 16).

- 2. Den Kühlmittelablassbehälter vom Zylinderkopf einbauen.

- 3. Ziehen Sie die Schrauben, die den Kühlmittelablassbehälter am Zylinderkopf befestigen, mit Mkr = 20 ± 4 Nm fest. Beachten Sie dabei die vorgeschriebene Anzugsreihenfolge (siehe Abb. 17).

Werkzeuge für die Zylinderkopfreparatur