Einbau der Zylinder-Kolben-Gruppe

Vor dem Einbau müssen die Laufbuchsen den Zylindern zugeordnet und der Flanschüberstand geprüft werden.

Wir wählen Laufbuchsen ohne Gummiringe aus, damit sie mit leichtem Handdruck einrasten.

Das untere Ende der Laufbuchsen muss genau in die entsprechende Bohrung im Zylinderblock passen.

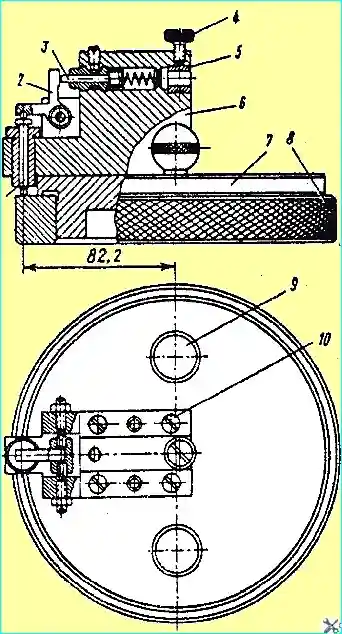

Der Überstand des Laufbuchsenflansches über die Ebene des Zylinderblocks muss zwischen 0,07 und 0,16 mm liegen; dies wird mit einer Vorrichtung geprüft (Abb. 1).

Zur Prüfung des Überstands des Laufbuchsenflansches wird die Vorrichtung mit Sockel 7 an den Laufbuchsen montiert. In diesem Fall bewegt Stift 1 nach oben den Hebel 2, der über die Stange 3 den Anzeigeschenkel bewegt.

Die Abweichung des Anzeigepfeils vom Nullpunkt gibt den tatsächlichen Wert des Buchsenflanschüberstands an.

Zur Montage des Geräts sind zwei Griffe 9 vorgesehen, die mit vier Schrauben 10 am Gehäuse 6 befestigt sind.

Das Gerät wird in die Hülse 5 eingesetzt und mit Schraube 4 befestigt.

Vor Gebrauch der Vorrichtung muss die Anzeige so eingestellt werden, dass der Pfeil gegenüber der Zahl 0 steht. Die Einstellung der Anzeige erfolgt am Montagering 8.

Wir entfernen die ausgewählte Hülse vom Zylinderblock, reinigen die Sitz- und Dichtflächen und setzen mit Dieselöl geschmierte Gummidichtringe in die Nuten der Hülse ein.

Zur Abdichtung der Hülsen dürfen nur Ringe der angegebenen Größe verwendet werden. Sie sollten gut abdichten, dürfen aber auf keinen Fall zu fest angezogen werden.

Wenn die Ringe zu fest angezogen sind und einen größeren Querschnitt als vorgesehen haben, kann sich die Hülse verformen, was zu einem Kolbenfresser führen kann.

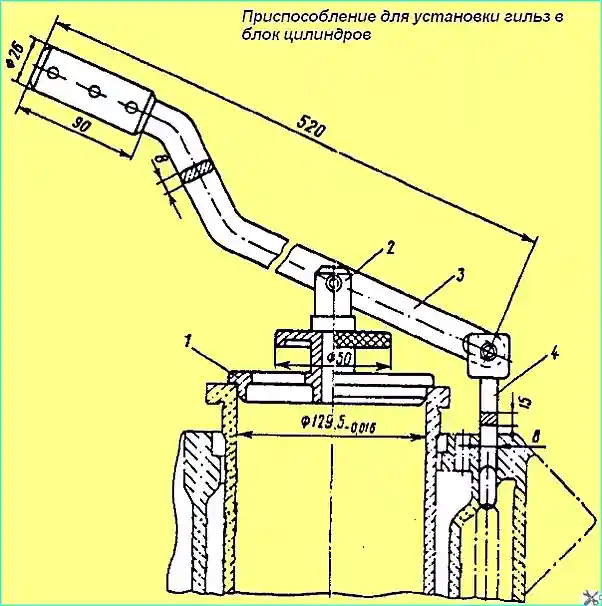

Die Hülsenbaugruppe mit Dichtringen wird mithilfe einer Vorrichtung in die Zylinder eingebaut (Abb. 2).

Dazu wird Haken 4 an der Brücke zwischen den Kühlmantelfenstern und Dorn 1 in der Hülse montiert. Über Hebel 3 und Anschlag 2 wird die Hülse so in den Zylinderblock eingebaut, dass die Hülsenklassenmarkierung zur Motorvorderseite (zum Lüfter) zeigt.

Beim Einbau der Hülsen ist darauf zu achten, dass sich die Dichtringe nicht verdrehen.

Zum Einbau der Kolbengruppe muss der Zylinderblock mit dem Schwungradgehäuse nach unten gedreht, die Innenfläche der Zylinderlaufbuchsen abgewischt und geschmiert, die Kurbelwelle in eine für die Montage geeignete Position gedreht und der erste Pleuelzapfen abgewischt werden.

Anschließend wird die Kolbenbaugruppe mit Pleuelstange und Kolbenringen des ersten Zylinders, die in der technologischen Laufbuchse eingebaut ist, mit dem Kolbenhemd in die Laufbuchse des ersten Zylinders eingesetzt und der Kolben in die Laufbuchse hineingeschoben.

Der Kolben des fünften Zylinders mit Pleuelstange und Kolbenringen (beim YaMZ-238-Motor) bzw. des vierten Zylinders (beim YaMZ-236-Motor) wird in den entsprechenden Zylinder eingebaut.

Wir montieren die demontierten Abdeckungen auf dem Pleuelzapfen der Kurbelwelle, schrauben die Schrauben mit den Sicherungsscheiben ein und ziehen sie mit einem Drehmoment von 160–180 Nm (16–18 kgfm).

Anschließend prüfen wir das Gesamtspiel zwischen den Enden der unteren Pleuelköpfe und den Kurbelwellenwangen (Axialspiel). Es sollte zwischen 0,15 und 0,57 mm liegen.

Wir messen zwischen den Enden der Pleuelstangen und ihren Kappen.

Ist das Spiel kleiner als der angegebene Wert, müssen die Schrauben gelöst und die Pleuelkappe mit einem Gummihammer leicht verschoben werden, bis das gewünschte Spiel erreicht ist.

Nach der Einstellung die Federn der Sicherungsscheiben an den Enden der Pleuelschraubenköpfe umbiegen.

In der gleichen Reihenfolge bauen wir die restlichen Kolben paarweise mit Pleuelstangen und Kolbenringen entsprechend der Zylindernummerierung ein: für den Motor YaMZ-238: 2-6, 3-7, 5-8 und für den Motor YaMZ-236: 2-5,3-6.

Nach dem Einbau der Pleuelstange und der Kolbengruppe sollte sich die Kurbelwelle mit einem Hebel mit einem Ansatz von 550 mm von Hand leichtgängig drehen lassen, ohne zu klemmen.

Beim Einbau der Kolbengruppe sind folgende Bedingungen zu beachten:

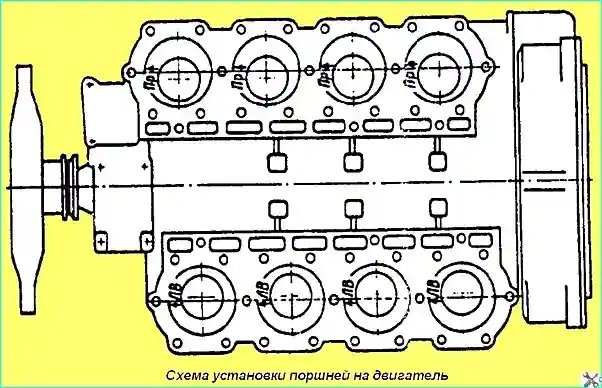

Der Pfeil am Kolbenboden sowie die Nase am Kolbenbolzenauge müssen nach vorne zum Lüfter zeigen.

Sme Die Kammer im Kolben sollte zur Motorachse zeigen (Abb. 3).

Für die rechte Zylinderreihe werden Kolben mit der Kennzeichnung „PR“ an der Unterseite eingebaut, für die linke Zylinderreihe mit der Kennzeichnung „LV“.

Einbau der Ölpumpe und der Ölwanne

Falls keine Stehbolzen zur Befestigung der Ölpumpe vorhanden sind, schrauben Sie diese mit einem Drehmoment von weniger als 30 Nm (3 kgm) bis zum Anschlag in den Deckel des vorderen Kurbelwellenlagers ein.

Anschließend montieren Sie die Dichtungen der Flansche der Ölleitungsauslassrohre und die Einstelldichtungen des Ölpumpengehäuses am Block.

Wir montieren die Ölpumpenbaugruppe auf den Stehbolzen und befestigen sie mit zwei Muttern mit Gravurscheiben. In diesem Fall muss das Spiel zwischen Kurbelwellenrad und Zwischenrad der Ölpumpe zwischen 0,25 und 0,37 mm liegen.

Überprüfen Sie das Spiel mit einer Fühlerlehre an mindestens drei Punkten.

Liegt das Spiel nicht innerhalb der Toleranz, müssen die Befestigungsmuttern der Ölpumpe gelöst und die erforderliche Anzahl von Einstellscheiben (maximal drei Stück) zwischen Pumpengehäuse und Kurbelwellen-Hauptlagerdeckel eingebaut werden.

Nachdem das Spiel eingestellt wurde, befestigen Sie die Auslassleitungen der Ölpumpe am Zylinderblock und Pumpengehäuse sowie an der Halterung der Saugleitung mit Schrauben und untergelegten Federscheiben.

Bei der Prüfung der Passfläche der Flansche der Ölauslassleitung 08 und der Saugleitung darf eine Fühlerlehre mit einer Dicke von 0,05 mm nicht durchstoßen werden. Die Federscheiben müssen an den Kanten der Schrauben und Muttern gebogen werden.

Schrauben Sie das Ablassventil des Schmiersystems mit der Federscheibe in den Zylinderblock und ziehen Sie es bis zum Anschlag fest. Biegen Sie anschließend die Kanten der Scheibe auf Ventilkörper und Zylinderblock.

Um die Ölwanne am Kurbelgehäuse zu montieren, schrauben Sie zwei Führungsstifte in die Löcher für die Ölwannen-Befestigungsschrauben.

Legen Sie die Dichtung auf die Stifte und die Ölwanne und schrauben Sie die Schrauben mit den Federscheiben in die ausgerichteten Löcher.

Stellen Sie vor dem Einbau der Ölwanne sicher, dass sich keine Fremdkörper darin befinden, und blasen Sie sie mit Druckluft aus.

Schrauben Sie zwei Ablassschrauben mit Kupferdichtungen bis zum Anschlag in die Ölwanne.

Im nächsten Beitrag behandeln wir:

- – Einbau der Zylinderköpfe, Kipphebel und Ventilspieleinstellung;

- – Einbau von Einspritzdüsen, Kraftstoffleitungen;

- - Einfahren und Einfahren von Dieselmotoren.