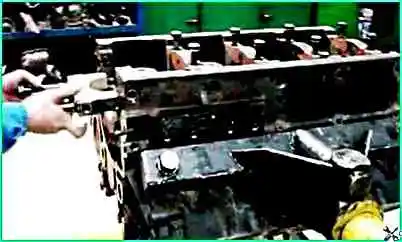

Montage des Zylinderblocks am Motormontageständer

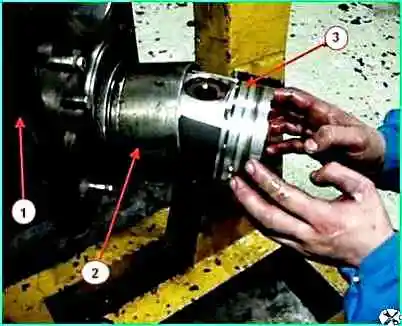

Bauen Sie die Kolbengruppe zusammen und bereiten Sie sie vor

Vorbereitung der Kurbelwelle für den Zusammenbau.

Zuerst müssen Sie die Kurbelwelle einbauen.

Dazu müssen Sie die seitlichen Schrauben lösen, mit denen die Gabeln (Hauptlagerdeckel) befestigt sind (Abb. 1).

Lösen Sie die unteren Schrauben, mit denen die Gabeln (Hauptlagerdeckel) befestigt sind (Abb. 2).

Nehmen Sie die Joche heraus und bringen Sie sie in die richtige Reihenfolge (Abb. 3).

Wischen Sie die Sitze der Hauptlager ab.

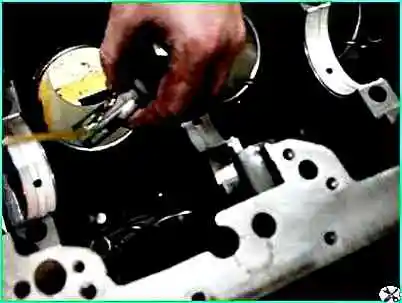

Legen Sie die oberen Hauptlager mit einer Nut in die Mitte (Abb. 4).

Mit Motoröl schmieren und die Drücker in die Blockbuchsen einbauen (Abb. 5).

Schmieren Sie die oberen Hauptlager mit einer dünnen Schicht Motoröl (Abb. 6).

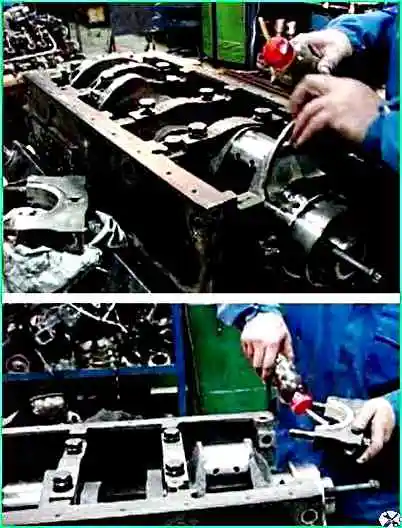

Setzen Sie die Kurbelwelle in den Zylinderblock ein.

Die Kurbelwelle muss so gelegt werden, dass das Gegengewicht des ersten Zylinders nach unten zum Motorsumpf zeigt (dann passt es besser) (Abb. 7).

Setzen Sie die unteren Hauptlager in die Gabeln (Hauptlagerdeckel) ein, schmieren Sie die Lager und montieren Sie die Gabeln so, dass die Verriegelungen der Lager übereinstimmen (Abb. 8).

Befestigen Sie die unteren Schrauben der Joche.

Wir setzen Stahl-Aluminium-Halbringe in die Nuten des hinteren Hauptlagers ein, sodass die Seite mit den Nuten an den Druckenden der Welle anliegt und der Schnurrbart in die Nut am hinteren Hauptlagerdeckel passt.

Ziehen Sie die Hauptlagerschrauben mit einem Drehmoment von 94,2 ÷ 117,7 Nm (9,6 ÷ 12 kgf.m) vor.

Wir beginnen mit dem Festziehen vom mittleren Hauptlager (Abb. 10) in der Reihenfolge 3-4-5-2-1.

Ziehen Sie abschließend die Schrauben der Hauptlagerdeckel mit einem Drehmoment von 206–230,5 Nm (21–23,5) fest.

Schrauben Sie die M12-Kupplungsschrauben des Blocks ein und ziehen Sie sie fest. Achten Sie dabei auf ein Anzugsdrehmoment von 80,4–90,2 Nm (8,2–9,2 kgf.m).

Beim Anziehen mit einem Drehmomentschlüssel sollte der Widerstand gleichmäßig und ruckfrei ansteigen. Zählen Sie den Moment, während Sie die Taste bewegen.

Nach dem Festziehen sollte sich die Kurbelwelle durch die auf die Schwungrad-Befestigungsstifte ausgeübte Handkraft frei drehen können; das Axialspiel im Drucklager sollte mindestens 0,05 mm betragen.

Um die Installation der Kolbengruppe zu erleichtern, drehen Sie den Block am Ständer in eine vertikale Position.

Wir beginnen mit dem Einbau ab dem achten Zylinder.

Fügen Sie das oberste ein Nachdem Sie die Pleuelstange angeschlossen haben, schmieren Sie diese mit einer dünnen Schicht Motoröl (Abb. 11) und schmieren Sie den Zylinder mit einer dünnen Schicht Motoröl.

Führen Sie mit einem Werkzeug zum Einbau der Kolbengruppe die Pleuelstange mit dem Kolben in den Zylinderblock ein und achten Sie dabei auf unterschiedliche Positionen der Ringverschlüsse, damit die Schlösser nicht auf derselben Achse mit dem Kolbenbolzen zusammenfallen.

Benutzen Sie die Holzseite eines Hammers, um vorsichtig auf den Kolben zu klopfen und achten Sie dabei auf die korrekte Position der Schrauben und der Pleuelstange.

Setzen Sie die Buchse in die Pleuelstangenabdeckung ein, schmieren Sie die Pleuelstange und montieren Sie sie so, dass die Verriegelungen der Buchsen übereinstimmen (Abb. 13). Wir ziehen die Befestigungsmuttern der Pleuelabdeckung fest.

Anzugsdrehmoment der Pleueldeckelschrauben mit M12-Gewinde zur Verlängerung um 0,25 ÷ 0,27 mm.

Schrauben in verstärkter Ausführung mit M13-Gewinde – 117,7–127,4 Nm (12–13 kgf.m).

Danach stecken Sie die Pleuelstange mit dem Kolben in den vierten Zylinder.

Drehen Sie die Kurbelwelle und setzen Sie den Kolben mit Pleuel in die Zylinder 7 und 3 ein.

Die restlichen Kolben mit Pleueln auf die gleiche Weise einsetzen und mit einem Drehmomentschlüssel (Abb. 14) auf das oben angegebene Drehmoment festziehen.

Drehen Sie die Kurbelwelle mehrmals.