Der Gas-Dieselmotor KamAZ-7409.10 ist mit Hochdruck-Kraftstoffpumpen Modell 335 ausgestattet

Im Gegensatz zu den an Dieselmotoren installierten Kraftstoffpumpen Modell 33-02 und 334 verfügt die Pumpe Modell 335 auf der Abdeckung des Geschwindigkeitsreglers über einen Mechanismus, der dazu dient, die zyklische Kraftstoffzufuhr zu den Motorzylindern beim Umschalten auf Gas zu reduzieren -Dieselbetrieb.

Außerdem hat diese Pumpe einen Kurbelwellen-Drehzahlregler mit drei Modi anstelle eines Allmodus-Reglers.

Der Drei-Modus-Regler gewährleistet den normalen Betrieb des Motors im Dieselmodus sowie die minimale ungleichmäßige Zufuhr der Zünddosis des Kraftstoffs im Gas-Diesel-Modus.

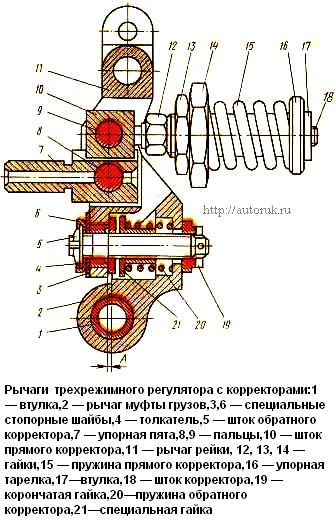

Wie Sie der Abbildung entnehmen können, ist die Antriebsvorrichtung des Drei-Modus-Reglers, einschließlich Dämpfer, Antriebs- und Zwischenzahnräder, Gewichtshalter und Gewichte, dieselbe wie die des All-Mode-Reglers.

Konstruktive Unterschiede bestehen in der Anordnung der inneren Hebel 28 und 46 bei Vorhandensein eines Federelements; Außerdem wurde die Startfeder 31 modifiziert und anstelle des Federhebels (am Allmodusregler installiert) eine Leine 22 in Form einer Gabel auf der Achse 23 installiert, die durch eine Welle 21 mit dem Äußeren verbunden ist Steuerhebel des Reglers.

Die Leinengabel 22 interagiert mit dem Kragen 33 der Schale 34.

Der Hebel 28 der Schiene mit dem Stift 19 ist mit dem Hebel 46 der Lastenkupplung und der Stift 48 mit der Schiene 25 der Kraftstoffpumpe verbunden.

Zwischen dem Hebel 46 der Kupplung und dem Hebel 28 der Zahnstange befindet sich ein Umkehrkorrektor, und die Stange 26 des Direktkorrektors ist mittels eines Stifts 27 schwenkbar an dem Zahnstangenhebel angebracht.

In den Railhebel ist ein Stift 29 eingepresst, auf den der Stopphebel 20 einwirkt, der die Hebel und die ihnen zugeordnete Einspritzpumpenrail im Moment des Motorstopps in Richtung Abschalten der Kraftstoffzufuhr bewegt.

Der Hebel 28 der Schiene ist über einen geraden Korrektor in die Stange 35 mit einem Federelement verbunden, das in einer Stufenhülse 36 eingebaut ist. In das Einspritzpumpengehäuse eingepresst.

Das Glas 34 dient als Führung für die Korrektorstange 35, die Anschlagkrägen und einen Gewindeteil zum Einschrauben von zwei Muttern 37 mit Nennvorschub und einer Begrenzungsmutter 49 aufweist.

Nach dem Einstellen der Position der Muttern 37 werden diese verriegelt, die Mutter 49 aufgeschraubt und alles mit einer Kappe 38 verschlossen, die auf den Gewindeteil der Hülse 36 geschraubt und abgedichtet wird.

Das Federelement besteht aus einem Becher 34, der auf der einen Seite eine Ringschulter 33 und auf der anderen Seite ein Gewinde zum Einschrauben einer Mutter 40 hat. Drei Federn sind koaxial im Becher angeordnet.

Die kleine Feder 39 regelt die Drehzahl der Kurbelwelle im Bereich niedriger Drehzahlen.

Die Hauptfeder 41 des Reglers dient zur Steuerung der Geschwindigkeit im Bereich der Geschwindigkeiten nahe dem Maximum.

Die Zwischenfeder 50 arbeitet im Mittelfrequenzbereich und dient zur Bildung der Pilotdosierung des Kraftstoffs.

Die kleine Feder 39 (Leerlauf) ist auf der Stange 35 zwischen den Buchsen 51 und 52 ohne Vorspannung montiert.

Die Hauptfeder 41 des Reglers ist mit einer Vorspannung von 230...240 N zwischen der Mutter 40 und der Platte 42 befestigt, die am Bund des Bechers 34 anliegt.

Die Zwischenfeder 50 wird auf der Stange 35 zwischen den Unterlegscheiben am Ende der Stange und der Hülse 52 ohne Vorspannung installiert.

Die Startfeder 31 befindet sich zwischen der Mutter 30 des Korrektors und der Ringschulter 33 des Bechers 34.

Der Regler hat direkte und umgekehrte Korrektoren.

Der Direktkorrektor soll die Kraftstoffzufuhr bei abnehmender Kurbelwellendrehzahl erhöhen, d.h. den Anpassungsfaktor erhöhen.

Die direkte Korrektorbaugruppe besteht aus einer Korrektorstange 10, einem Gelenk, das mit einem Stift 9 am Schienenhebel 11 befestigt ist. Eine Buchse 17 ist auf das Gewindeende der Korrektorstange 18 geschraubt und mit einer Mutter 12 gesichert.

Eine Druckplatte 16, eine Feder 15 eines direkten Korrektors, Muttern 13 und 14 sind auf der Hülse 17 der Korrektorstange installiert.

Der Rückwärtskorrektor wurde entwickelt, um die Kraftstoffzufuhr zu reduzieren, wenn die Motorkurbelwellendrehzahl im niedrigen Drehzahlbereich abnimmt.

Das Reverse Corrector Device ähnelt dem, das auf dem All-Mode-Controller installiert ist.

In verschiedenen Motorbetriebsarten arbeitet der Regler wie folgt.

Zum Starten des Motors wird der Bedienhebel und damit die Leine 22 gegen den Uhrzeigersinn gedreht.

Das Glas 34 bewegt sich nach links, bis die Platte 42 gegen die Schulter der Stange 35 stoppt und die Leerlauffeder 39 zusammendrückt.

Die Vorspannkraft der Feder 45 des Direktkorrektors übersteigt die Kraft der Startfeder 31, der Hebel 28 bewegt sich zusammen mit dem Hebel 46 und der Kupplung 16 bis zum Anschlag in die Halterung 14 und die Schiene 25 bewegt sich in Richtung des "- + -" Zeichens zur Startposition.

In dieser Position bleibt der Rechen bis zur vollen Stunde Drehzahl 560... 660 U/min

Bei weiterer Erhöhung der Kurbelwellendrehzahl auf 800 U/min bewegt sich die Zahnstange in Richtung des „-“ Zeichens.

Die Kupplung 16 mit den Hebeln 28, 46 und dem Schaft 26 wird nach rechts verschoben, wobei die Startfeder 31 zusammengedrückt wird, bis die Druckplatte 16 mit der Oberfläche des Schaftkopfes 35 in Kontakt kommt. Zwischen dem Ende des Schafts 26 des Direktkorrektors und dem Ende des Schaftkopfes 35 gibt es eine Lücke.

Diese Position der Zahnstange wird beibehalten, bis die Drehzahl 1000 U/min erreicht.

Die Kraft der Feder 20 ist so gewählt, dass sie bei Drehzahlerhöhung über 1100 U/min komprimiert wird, bis die Drehzahl 1700 U/min erreicht, und die Feder 45 aufgrund der größeren Spannkraft die Stange 26 hält Fall bewegt sich die Kupplung 16 nach rechts.

Der Hebel 46 dreht sich im Uhrzeigersinn um die Achse 47 und der Hebel 28 führt eine komplexe Bewegung aus.

Indem er zusammen mit dem Hebel 46 im Uhrzeigersinn um die Achse 47 gedreht wird, drückt er gleichzeitig die Feder 20 des Umkehrkorrektors zusammen.

Bei Auswahl von Spalt A dreht sich der Hebel 11 der Zahnstange um den Stift 9 und verschiebt die Zahnstange in Richtung des „+“-Zeichens.

Die Vorspannung der Feder 15 ist so gewählt, dass die Fliehkraft der Gewichte diese bei einer Drehzahl von 1600 U/min überwindet.

Wenn die Kurbelwellendrehzahl 1800 U/min übersteigt, wird die Feder 45 zusammengedrückt und die Korrekturstange 26 bewegt sich nach rechts, bis die Drehzahl 2200 U/min erreicht.

Kupplung 16 und Hebel 28 und 46, die eine starre Struktur mit einem komprimierten Umkehrkorrektor bilden, bewegen sich nach rechts, verschieben die Schiene in Richtung des "-" -Zeichens und verringern dadurch die Kraftstoffzufuhr.

Somit verschwindet der Spalt B zwischen der Korrekturstange 26 und dem Ende des Reglerstangenkopfes 35 bei einer Kurbelwellendrehzahl von 2200 U/min, und die Einspritzpumpenleisten nehmen eine Position ein, die der minimalen Kraftstoffzufuhr entspricht, die durch geregelt wird Muttern 37 auf Stange 35.

Die Lamellen bleiben in dieser Position, bis die Zentrifugalkraft der Gewichte die Kraft der Feder 41 bei einer Kurbelwellendrehzahl von 2700...2740 U/min überwinden kann.

Bei einer weiteren Erhöhung der Drehgeschwindigkeit wird die Kraft der Lasten durch die Hebel 28 und 46, die Korrektorstange 26 und die Stange 35 sowie die Platte 42 die Feder 41 zusammendrücken, bis die Schienen greifen eine Position, die der maximalen Leerlaufdrehzahl entspricht.

Wird die Kurbelwellendrehzahl weiter erhöht, entwickeln die Gewichte des Einspritzpumpenreglers eine solche Zentrifugalkraft, dass sie die Zahnstangen in die Vorschubstellung stellen. In diesem Fall funktioniert der Motor nicht.

Dieser Scrollmodus tritt beispielsweise auf, wenn das Auto bergab fährt.

Wenn der Motor auf Gas-Diesel-Modus umgeschaltet wird, wird die Bewegung des Steuerhebels des externen Reglers durch einen mechanischen Anschlag auf die Position begrenzt, in der Kraftstoff von der Pumpe zugeführt wird, wobei die Zünddosis nicht überschritten wird.

In der Position, die dem Motorleerlauf entspricht, behält der Drei-Modus-Regler automatisch die minimale Motordrehzahl bei.

Wenn der äußere Steuerhebel des Reglers den Anschlag erreicht, werden die Hülsen. 36 nach links bewegt wird, wird der Spalt K kleiner.

Mit zunehmender Drehzahl wird die Zentrifugalkraft der Lasten gekrönt, unter deren Wirkung sich die Stange 35 7 nach rechts bewegt und die Leerlauffeder 39 zusammendrückt.

Wenn sich die Zahnstangen in der Position befinden, die der Kurbelwellendrehzahl von 1200 U/min entspricht, verschwindet das Spiel K. Die Zwischenfeder 50 beginnt zu komprimieren, deren Hub so gewählt ist, dass sie nur bis zum Erreichen einer Drehzahl von 2560 U/min komprimiert.

Wenn die Drehgeschwindigkeit diesen Wert erreicht, wird die Stange 35 gegen die Platte 42 des Korrektorgehäuses anliegen. In diesem Fall beginnt sich die Hauptfeder 41 des Reglers zusammenzudrücken und die Zufuhr der Zünddosis von Kraftstoff wird abgeschaltet.