Demontage der Achsbaugruppe mit Bremsen und Naben (GAZ-53A).

- 1. Entfernen Sie die Achswellen mit den Demontageschrauben.

- 2. Die Achswellenflanschdichtung entfernen.

- 3. Entfernen Sie die Bremstrommel mit der Nabenbaugruppe.

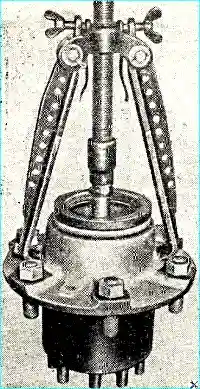

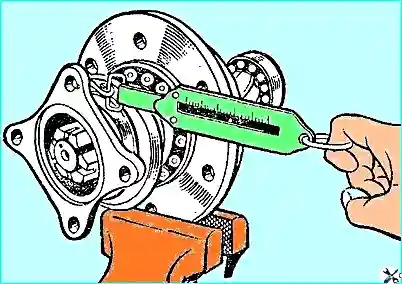

- 4. Entfernen Sie die Öldichtung, die Anlaufscheibe und das innere Nabenlager (Abb. 1).

- 5. Entfernen Sie die Bremsbaugruppe und den Ölabweiser.

- 6. Entfernen Sie die Schrauben, mit denen das Getriebe am Hinterachsgehäuse befestigt ist.

- 7. Bauen Sie das Getriebe aus.

- 8. Den Entlüfter abschrauben.

Demontage der Hinterachse des GAZ-66-02 mit montierten Bremsen und Naben

- 1. Entfernen Sie die Achswellenflansch-Abdeckung und die Dichtung und nehmen Sie die Achswelle heraus.

- 2. Entfernen Sie die Nabe mit der Trommel, der inneren Nabendichtung und der Anlaufscheibe.

- 3. Entfernen Sie die Nabenlager.

- 4. Entfernen Sie die Schutzhülse von der Bremsscheibe und die Schutzhülse vom äußeren Dichtungsgehäuse.

- 5. Entfernen Sie die äußere Nabendichtung, die Bremsbeläge sowie die Zapfenbaugruppe mit Dichtungsblock und Dichtungsring.

- 6. Schrauben Sie den flexiblen Schlauch vom Dichtungsblock ab und trennen Sie Dichtungsblock und Zapfen.

- 7. Entfernen Sie das Getriebe mit den Demontageschrauben.

Demontage der Hinterachsgetriebe der Fahrzeuge GAZ-53A und GAZ-66

- 1. Die Ölabstreifschraube abschrauben und das Sicherungsblech abnehmen.

- 2. Entfernen Sie Rohr, Feder und Platte vom Ölkanal.

- 3. Lösen Sie die Einstellschraube für den Anschlag des angetriebenen Zahnrads.

- 4. Entfernen Sie die Differentialsperrplatten und Lagerdeckel.

- 5. Entfernen Sie die Außenringe der Differentiallager und deren Einstellmuttern.

- 6. Entfernen Sie die Differentialbaugruppe vom Kurbelgehäuse.

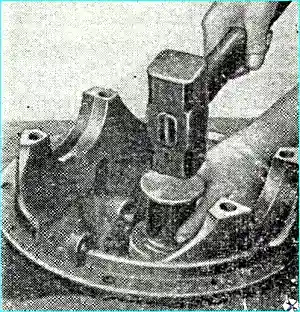

- 7. Die Antriebsritzelwellenbaugruppe aus dem Getriebegehäuse ausbauen (Abb. 2).

- 8. Entfernen Sie die Einstellscheiben vom Kurbelgehäuse-Einfüllstutzen.

- 9. Entfernen Sie den Antriebswellenflansch, den vorderen Differentialdeckel und die Dichtung.

- 10. Die Lagerhülse samt Innenring des vorderen Wälzlagers herausnehmen.

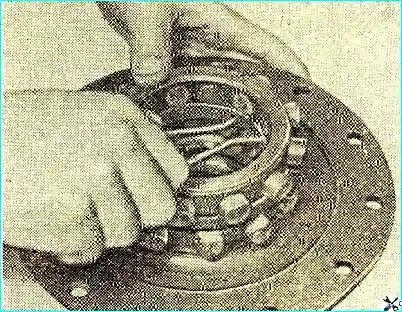

- 11. Distanzring, Passscheiben und Innenring des hinteren Wälzlagers entfernen (Abb. 3).

- 12. Drücken Sie die Ritzelwellendichtung aus dem vorderen Differentialdeckel.

Sollte der Außenring des Kegellagers der Antriebsritzelwelle unbrauchbar sein, muss dieser ausgebaut werden.

Demontage des Differentials des Fahrzeugs GAZ-53A

Entfernen Sie das angetriebene Zahnrad vom Satellitengehäuse und trennen Sie den Ölauffangbehälter.

Differentiallager ausbauen (Abb. 4)

Die Schrauben der Satellitenbox entfernen, die Satellitenbox abmontieren, die Stützscheiben, Satelliten, Achsgetriebe und Querstrebe entfernen

Demontage des Differentials des Fahrzeugs GAZ-66

Trennen Sie die Tasse und den Differentialabscheider.

Entfernen Sie das angetriebene Zahnrad von der Schale.

Entfernen Sie den Innenring des Differentiallagers aus der Schale.

Entfernen Sie die äußeren und inneren Kettenräder.

Entfernen Sie den inneren Sicherungsring (Abb. 5) und die Cracker und entfernen Sie den äußeren Sicherungsring vom Separator.

Entfernen Sie den Innenring des Differentiallagers vom Abzieher.

Bestimmung des technischen Zustandes von Teilen

Die allgemeinen Anforderungen an den technischen Zustand der Hinterachsteile ähneln den Anforderungen an den Zustand der Getriebeteile.

Getriebe. Überprüfen Sie die Zähne der Antriebs- und Abtriebsräder und achten Sie auf Riefen oder Anzeichen übermäßigen Verschleißes.

Abgenutzte Zahnräder können nicht wiederhergestellt werden. Auch Zahnräder mit Riefen sind für die Weiterbearbeitung nicht geeignet.

Überprüfen Sie die Zähne und Lagerflächen Differenzialübersetzung. Durch den Verschleiß des Achsritzelzapfens kann es zu erhöhter Geräuschentwicklung im Achsbetrieb kommen.

Verschlissene Keilwellenverzahnungen, Lagerflächen oder Lagerscheiben führen zu großem Spiel im Getriebe.

Lageraußenringe. Überprüfen Sie die Lagerringe auf Riefen oder Anzeichen von ungleichmäßigem Verschleiß.

Überprüfen Sie die Dichtheit des Lagersitzes zwischen Ring und Druckflansch mit einer Fühlerlehre. Eine 0,03 mm dicke Fühlerlehre sollte nicht durchdringen.

Innenring und Lagerrollen. Überprüfen Sie den Verschleiß der Rollenenden.

Schrittweiser Verschleiß der Rollenenden deutet auf unzureichendes Vorspannen der Lager oder eine leichte Fehlausrichtung der Rollen hin.

Sofern keine Anlauf- und Riefenbildung auftritt, können Lager mit derartigen Rollen verwendet werden.

Die für Getriebelager angegebenen Defekteigenschaften gelten auch für Hinterachslager.

Einstellmuttern des Differentiallagers. Lagerdeckel provisorisch montieren und Festziehen der Muttern prüfen.

Die Enden der Muttern, die die Lager berühren, müssen senkrecht zur Gewindeachse stehen. Der Rundlauf dieser Enden gegenüber der Gewindeachse beträgt maximal 0,03 mm.

Die Endfläche muss sauber sein. Stellen Sie sicher, dass die Lagerdeckel auf der Seite montiert werden, auf der sie bearbeitet wurden.

Kardanflansch. Die Enden des Flansches, die das vordere Lager der Ritzelwelle und die Unterlegscheibe berühren, müssen glatt sein und der Klasse sechs entsprechen. Die Abweichung dieser Enden von der Achse der Keilwellenbohrung sollte 0,05 mm nicht überschreiten.

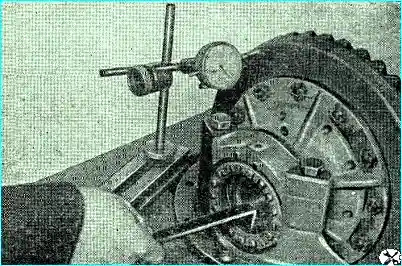

Überprüfung des Rundlaufs des angetriebenen Zahnrads. Überprüfen Sie den Rundlauf des angetriebenen Zahnrads wie in der Abbildung gezeigt. 6. zulässiger Rundlauf 0,15 mm.

Stellt sich bei der Überprüfung heraus, dass der Rundlauf den angegebenen Wert überschreitet, so ist von einer Verformung des Zahnrads, einer Beschädigung der Satellitenbox oder einem übermäßigen Verschleiß der Lager auszugehen. Ungeeignete Teile ersetzen.

Montage der Hinterachse

Der Zusammenbau der Hinterachse erfolgt in umgekehrter Reihenfolge der Demontage. In diesem Fall muss Folgendes berücksichtigt werden.

Bei der Montage der Antriebswelle mit Zylinderlager den Lagersicherungsring in die Nut einsetzen und festziehen.

Bei der Reparatur einer Lagerkupplung ist zu beachten, dass im Werk nach dem Aufbohren der Lagersitze und dem Einpressen der äußeren Lagerringe in diese die Kupplung auf Basis dieser Ringe bearbeitet wird.

Verwenden Sie deshalb bei Brückenreparaturen möglichst eine Kupplung, ohne die äußeren Lagerringe herauszupressen

Den Innenring des hinteren Wälzlagers der Antriebsritzelwelle bis zum Anschlag an die Stirnfläche des Zahnkranzes drücken.

Eine 0,03 mm dicke Fühlerlehre sollte nicht zwischen den Enden der Krone und des Lagers hindurchpassen.

Beim Zusammenbau der Antriebswelle wird die Dicke des Einstellbelagpaketes in etwa gewählt.

Zwischen den Enden des Innenrings des hinteren Wälzlagers und dem Distanzring sind Einstellbeläge eingebaut.

Vor der Montage des Differentials des Fahrzeugs GAZ-53A werden die Reibflächen der Differentialteile mit Hypoidfett geschmiert.

Die Innenringe der Differentiallager werden bis zum Anschlag auf die Ritzelzapfen des Ritzelgetriebes gepresst.

Eine 0,03 mm dicke Fühlerlehre sollte nicht zwischen den Enden der Lager und der Satellitenbox hindurchpassen.

Die Schrauben, mit denen das angetriebene Zahnrad an der Satellitenbox befestigt ist, werden angezogen (Drehmoment 7–11 kgm).

Die kugelförmigen Aussparungen an den Achsgetriebe-Stützscheiben müssen zu den Zahnrädern zeigen.

Die rechte und die linke Buchse der Satelliten-Box werden so angeschlossen, dass die darauf angegebenen Nummern gleich sind und sich gegenüberliegen.

Nach dem Zusammenbau des Differentials muss die Drehung der Differentialräder durch das Achsgetriebe mithilfe eines Keilwellendorns überprüft werden. Es sollte glatt sein, ohne zu kleben.

Zusammenbau des Differentials des Fahrzeugs GAZ-66

- 1. Vor der Montage die Differentialteile mit Hypoidfett schmieren.

- 2. Montieren Sie den äußeren Sicherungsring auf dem Abscheider, bis er am Flansch anschlägt. Legen Sie die Cracker so in die Löcher, dass die Vorsprünge der Cracker an den Sicherungsringen anliegen.

- 3. Installieren Sie den inneren Sicherungsring zwischen den Crackerreihen, nachdem Sie ihn zuvor komprimiert haben. Stellen Sie gleichzeitig sicher, dass die Cracker frei (durch ihr Eigengewicht) in den Löchern des Separators gleiten.

- 4. Setzen Sie das innere Kettenrad in den Abscheider ein.

- 5. Installieren Sie die Cracker der inneren Reihe (von der Seite des Zapfens unter dem Lager) so auf den Nocken des inneren Kettenrads, dass die Radiusvorsprünge der Cracker auf demselben Kreis liegen, und die Cracker der äußeren Reihe sind so positioniert, dass sechs Cracker in die Hohlräume des Kettenrads eindringen und sechs Cracker auf seinen Vorsprüngen stehen.

- 6. Montieren Sie das äußere Differentialkettenrad auf den in den Separator eingesetzten Crackern.

Seitlicher Abstand beim Eingriff von Crackern und Kettenradnocken in einem neuen Differential sollte zwischen 0,3 und 1,6 mm liegen, gemessen bei einem Radius von 62 mm.

Das zusammengebaute Differential wird auf Kontakt zwischen den Crackern und den Kettenrädern überprüft. Die Kontaktfläche der Cracker muss mindestens 75 % betragen.

Zur Prüfung des seitlichen Spiels und des Kontakts wird ein Kettenrad, beispielsweise das äußere, mit einem in seine Keilwellenbohrung eingeführten Dorn gebremst und das andere (innere) mithilfe eines Keilwellendorns von einer Extremposition in die andere gedreht.

Bevor Sie den Kontakt prüfen, bedecken Sie die Arbeitsflächen der Nocken mit einer dünnen Schicht Farbe.

Drücken Sie die Innenringe der Differentiallager auf die Schale und das Trennstück, bis sie an den Flanschen der Zapfen anliegen. in diesem Fall sollte eine Fühlerlehre mit einer Dicke von 0,03 mm nicht zwischen den Enden der Lager und den Stützflanschen an Schale und Trennstück hindurchpassen.

Ziehen Sie die Schrauben fest, mit denen das angetriebene Zahnrad an der Schale und dem Abscheider befestigt ist (Drehmoment 7–11 kgm).

Zusammenbau des Getriebes

Installieren Sie Dichtungen mit einer Gesamtdicke von 1,5 mm zwischen den Enden des Getriebegehäusehalses und dem Lagerkupplungsflansch (bei einer Einheit mit neuen Lagern).

Befestigen Sie die Kupplung mit Schrauben (Anzugsdrehmoment 10-12 kgm).

Wenn Sie die Differentiallagerdeckel abmontieren, achten Sie darauf, diese Deckel nicht mit anderen zu verwechseln, da das Kurbelgehäuse mit den Deckeln durchbohrt und verschraubt ist.

Achten Sie beim Einbau der Differentialbaugruppe auf die Vollständigkeit der ausgewählten Zahnräder des Hauptpaares (die Seriennummern der Antriebs- und Abtriebszahnräder müssen identisch sein).

Ziehen Sie die Schrauben des Differentiallagerdeckels fest (Drehmoment 20 --23 kgm).

Stellen Sie die Vorspannung des Differentiallagers, das seitliche Spiel und den Gangeingriff ein.

Um den erforderlichen Abstand zwischen der Anschlageinstellschraube und dem angetriebenen Zahnrad sicherzustellen, ziehen Sie die Schraube bis zum Anschlag an, lösen Sie sie dann um 1∕6 Umdrehungen und kontern Sie sie.

Führen Sie das Ölabstreifrohr so in den Ölkanal ein, dass seine seitliche Öffnung mit dem Kanal des Getriebegehäuses übereinstimmt.

Fahren Sie das Getriebe ein und prüfen Sie es auf Geräusche im Vorwärts- und Rückwärtsgang.

Montage der Hinterachse des Fahrzeugs GAZ-53A

Legen Sie die Getriebegehäusedichtung mit Dichtpaste auf den Flansch des Hinterachsgehäuses.

Das Anzugsdrehmoment der Schrauben, die das Getriebe am Hinterachsgehäuse befestigen, beträgt 10–12 kgm. Vor dem Einbau das Gewinde der Bolzen mit Dichtpaste einfetten.

Gießen Sie Öl durch die Öffnung im Einfüllstutzen und drehen Sie die Antriebswelle des Getriebes 0,5 Minuten lang, um die Zahnräder zu schmieren.

Montieren Sie die Bremsbaugruppen so an den Achswellengehäuseflanschen, dass der lange Reibbremsbelag nach vorne in Fahrtrichtung des Fahrzeugs zeigt.

Platzieren Sie auf jeder Seite einen Ölabweiser mit dem Visier nach unten.

Nachdem Sie die Naben mit Bremstrommeln montiert haben, gießen Sie Fett in den Nabenhohlraum.

Stellen Sie den Anzugsmoment der Nabenlager wie folgt ein (Einstellung vor dem Einbau der Räder):

- - Drehen Sie die Bremstrommel mit der Nabe von Hand und ziehen Sie die Lagerbefestigungsmutter fest, bis sich die Bremstrommel nur noch schwer drehen lässt. Die Drehung ist notwendig, um die richtige Position der Rollen in den Lagern sicherzustellen;

- - Lösen Sie die Mutter um eine ⅛ Umdrehung;

- - Installieren Sie die Sicherungsscheibe und stellen Sie sicher, dass der Befestigungsstift am Hals in einen der Schlitze in der Sicherungsscheibe eindringt. Wenn der Stift nicht in den Schlitz passt, drehen Sie die Mutter in die eine oder andere Richtung, sodass der Stift in den nächstgelegenen Schlitz der Federscheibe passt;

- - ziehen Sie die Kontermutter fest;

- - Überprüfen Sie die Lagereinstellung, nachdem Sie die Kontermutter festgezogen haben.

Bei korrekter Einstellung sollte sich die Bremstrommel frei drehen können, ohne dass axiales oder radiales Spiel klemmt.

Tragen Sie die Dichtung des Achswellenflansches mit der Dichtpaste auf.

Achswellen einsetzen und fixieren. Das Anzugsdrehmoment der Muttern der Achswellenbefestigungsbolzen beträgt 12–14 kgm.

Gießen Sie Fett in die Brücke.

Überprüfen Sie die Hinterachsbaugruppe auf Geräusche, Erhitzung und das Fehlen von Öllecks beim Drehen der Antriebsritzelwelle mit 1000, 1500 und 3000 U/min, sowohl im Leerlauf als auch beim Bremsen der Hinterachswellen. In diesem Fall sollte das Drehmoment am Antriebszahnrad im Bereich von 2-3 kgm liegen.

Erlaubt ist ein leises, gleichmäßiges Geräusch ohne Heulen, metallisches Klopfen oder Schleifen.

Öllecks sind nicht zulässig.

Beim Zusammenbau der Hinterachse des Fahrzeugs GAZ-66-02 müssen die Achswellendichtringe eingepresst werden (zu Beginn der Montage).

Nach dem Anziehen der Nabenlager dieser Brücke ist Folgendes erforderlich:

- - Installieren und befestigen Sie die Achswellenflansch-Abdeckung mit Schrauben, nachdem Sie zuvor den Dichtungsring in der Nut installiert haben;

- - Schrauben Sie den Luftzufuhrnippel an das Hinterachsgehäuse und schrauben Sie einen flexiblen Schlauch in den Nippel;

- - Überprüfen Sie den Zapfendichtungsblock in einem Wasserbad unter einem Luftdruck von 3–4 kg/cm² auf Undichtigkeiten. Luftleckagen durch die Blockdichtungen und in der Verbindung des Flanschdeckels mit der Achswelle sind nicht zulässig.

Fett in die Brücke gießen und entsprechend dem Modus für die Hinterachse einlaufen lassen GAZ-53A.

Hinterachseinstellung

Hinterachslager, Seitenspiel und Gangeingriffskontakt müssen während des Betriebs nicht eingestellt werden.

Eine Einstellung ist nur bei Teileaustausch oder starkem Lagerverschleiß notwendig.

Das durch den Zahnverschleiß vergrößerte seitliche Spiel zwischen den Zähnen der Hauptgetrieberäder kann nicht durch Nachstellen reduziert werden, da in diesem Fall die eingelaufene Position der Zahnräder gestört wird.

Dies führt zu verstärkter Geräuschentwicklung oder Zahnbrüchen.

Beseitigen Sie das Spiel in Kegellagern, ohne die Position der ineinander eingelaufenen Antriebs- und Abtriebsräder zu verändern.

Anpassen des Anzugsmoments der Ritzelwellenlager

Wenn das Axialspiel der Antriebszahnradwelle 0,03 mm überschreitet, ziehen Sie die Lager fest, indem Sie die zwischen dem Distanzring und dem Innenring des hinteren Rollenlagers eingebauten Distanzstücke entfernen.

Überprüfen Sie das Axialspiel mit einem Anzeigegerät, indem Sie die Antriebswelle von einer Extremposition in eine andere bewegen.

Wenn kein Gerät vorhanden ist, überprüfen Sie dies, indem Sie den Flansch mit der Hand hin und her schaukeln.

Sollten Sie ein axiales Spiel der Antriebsritzelwelle in den Kegellagern spüren, achten Sie darauf, die Lager festzuziehen.

Das Einstellverfahren ist wie folgt:

- 1. Das hintere Ende der Gelenkwelle abtrennen.

- 2. Die Achswellen ausbauen.

- 3. Bauen Sie das Getriebe aus.

- 4. Lösen Sie die Anschlagschraube des Abtriebsrades, so dass das Ende des Anschlages nicht über das Ende der Nase im Getriebegehäuse hinausragt.

- 5. Das Ölabstreifrohr entfernen.

- 6. Die Differentiallagermuttern lösen -

Bevor Sie die Muttern abschrauben, markieren Sie deren Position im Verhältnis zu den Differentiallagerdeckeln, indem Sie die Deckel und Muttern markieren.

- 7. Entfernen Sie die Differentiallagerdeckel.

- 8. Bewegen Sie das Differential in Richtung des angetriebenen Zahnrads und entfernen Sie es.

- 9. Entfernen Sie die Kupplung.

- 10. Überprüfen Sie, ohne die Kupplung zu zerlegen, ob genügend Dichtungen zwischen den Lagern vorhanden sind. Hierzu den Kupplungsflansch in einen Schraubstock einspannen und die Befestigungsmutter des Gelenkwellenflansches bis zum Anschlag festziehen.

Ist die Anzahl der Unterlegscheiben nicht ausreichend, führt das Anziehen der Mutter dazu, dass die Lager zu fest sitzen und die Antriebswelle sich nur schwer oder überhaupt nicht mehr dreht.

Die weitere Anpassung beschränkt sich in diesem Fall auf die Wahl der richtigen Dicke der Dichtungen.

Dies geschieht in mehreren Schritten durch das Hinzufügen oder Entfernen von Unterlegscheiben, sodass eine leichte Spannung in den Lagern entsteht.

- 11. Die Befestigungsmutter des Kardanflansches abschrauben, den Flansch, den Dichtungsdeckel und den Innenring mit den äußeren Lagerrollen abnehmen.

- 12. Entfernen oder fügen Sie nach Bedarf ein oder zwei Abstandshalter hinzu.

- 13. Montieren Sie die Kupplung in umgekehrter Reihenfolge, jedoch ohne Dichtung und davorliegendem Deckel, in einem Schraubstock und ziehen Sie die Mutter bis zum Anschlag fest. Beim Anziehen der Mutter muss der Flansch so gedreht werden, dass die Lagerrollen in beiden Laufringen die richtige Position einnehmen.

Nach Abschluss der Einstellung ziehen Sie die Mutter bis zum Anschlag fest. Einer ihrer Schlitze sollte mit dem Loch für den Splint übereinstimmen.

Man kann es nicht einmal ein wenig zurückdrehen, um das Loch für den Splint mit dem Schlitz in der Mutter auszurichten.

Bei ungenügendem Anziehen kann es zum Verdrehen des Lagerinnenrings, zum Verschleiß der Einstellbeläge und in der Folge zu einer gefährlichen Vergrößerung des Axialspiels der Antriebsritzelwelle kommen.

Überprüfen Sie die Lager auf festen Sitz.

Die Spannung in den Lagern muss so eingestellt werden, dass das Widerstandsmoment gegen die Drehung der Antriebszahnradwelle im Bereich von 6–4 kgcm liegt (ohne Dichtung).

Die Kontrolle der Lager erfolgt mit einer Federwaage (Abb. 7).

Hierzu wird die Kupplung in einen Schraubstock eingespannt, eine Federwaage in die Flanschbohrung eingehängt und die Getriebewelle sanft gedreht.

Der Messwert auf der Waage sollte im Bereich von 1,25–2,9 kg liegen (was einem Drehmoment von 6–14 kgm entspricht).

Die zum Drehen der Kupplung erforderliche Anfangskraft bleibt hierbei unberücksichtigt.

Liegt der Drehwiderstand des Lagers im Normbereich, sollte die Stellung der Mutter im Verhältnis zum Saitenhalter durch Markierungen am Wellenende und an der Mutter notiert werden.

Anschließend die Mutter abschrauben, Dichtung mit Deckel wieder aufsetzen und die Mutter an der mit einem Dorn markierten Stelle festziehen und mit einem Splint sichern.

Setzen Sie die Kupplung ein und zentrieren Sie die gestanzte Dichtungsdeckelbaugruppe auf dem Flanschhals, um eine normale Funktion der Dichtung sicherzustellen. In dieser Stellung den Deckel gleichmäßig mit Schrauben festziehen.

Wenn keine weiteren Einstellungen erforderlich sind, können Sie mit der Montage des Hauptfahrwerks beginnen. Aß Ziehen Sie die Differentiallagermuttern bis zu der durch die Markierungen angezeigten Position fest.

Setzen Sie das Hauptzahnrad ein und verbinden Sie die Flansche der Kardangabel und der Antriebsritzelwelle.

Anpassen des Anzugsmoments der Differentiallager, des seitlichen Spiels und des Kontakts beim Einrücken des Hauptzahnrads

Die Differentiallagerung und die Einrückung der Hauptgetriebezahnräder werden mit Hilfe von Einstellmuttern wie folgt eingestellt.

Antriebs- und Abtriebszahnrad mit geringem seitlichen Spiel ineinander greifen lassen.

Ziehen Sie die Einstellmuttern fest, bis sie die Außenringe der Differentiallager berühren.

Ziehen Sie die Lagermuttern abwechselnd fest, bis zwischen den Zähnen der angetriebenen und treibenden Zahnräder etwas Spiel besteht und eine vorläufige Festziehung der Lager erreicht ist.

Drehen Sie beim Festziehen der Lager das angetriebene Zahnrad mehrere Umdrehungen in beide Richtungen, um sicherzustellen, dass sich die Lagerrollen in der richtigen Position befinden.

Lösen Sie die Lagereinstellmuttern, bis sie sich von den Außenringen lösen, und ziehen Sie sie dann fest, bis sie die Laufringe berühren.

Stellen Sie das Differential-Axialspiel auf Null ein, ohne die Differentiallager vorzuspannen.

Bei einem Spiel von null und einer Lagervorspannung von null ziehen Sie jede Lagereinstellmutter eine Kerbe fest, um die Lager vorzuspannen.

Installieren Sie den Zahnradspielanzeiger wie in der Abbildung gezeigt. 8.

Überprüfen Sie den Abstand an vier gleichmäßig verteilten Punkten.

Um das seitliche Spiel zu vergrößern, lösen Sie die Einstellmutter auf der Seite des angetriebenen Zahnrads und ziehen Sie die Mutter auf der Seite der Antriebswelle um die gleiche Anzahl von Kerben fest, um die Vorspannung der Lager beizubehalten.

Um das seitliche Spiel zu verringern, werden die oben genannten Vorgänge in umgekehrter Reihenfolge durchgeführt.

Ziehen Sie die Einstellmuttern abschließend fest.

Wenn beispielsweise eine Mutter um eine Kerbe gelöst werden muss, muss sie um zwei Kerben gelöst und dann um eine Kerbe festgezogen werden.

Dadurch wird sichergestellt, dass die Mutter den Außenring des Lagers berührt und sich der Ring während des Betriebs nicht verschiebt.

Der Abstand zwischen den Zähnen sollte bei verschiedenen Brücken 0,15–0,3 mm betragen, sich jedoch innerhalb einer Brücke um nicht mehr als 0,1 mm verändern.

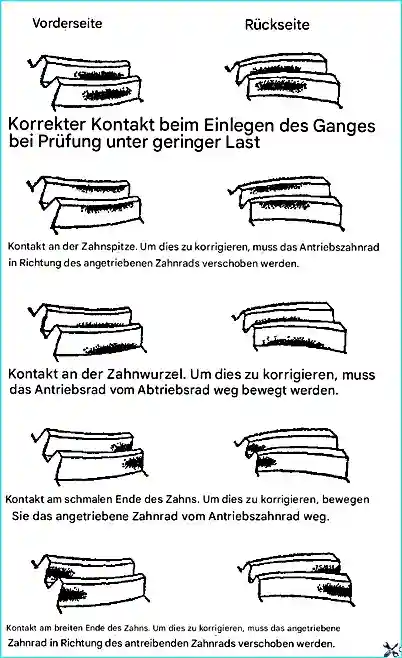

Überprüfung der Verbindung mit der Farbe. Nach der Endmontage und Einstellung sollte der Gangeingriff überprüft werden.

Bemalen Sie dazu die Zähne mit Farbe der gewünschten Viskosität. Sehr dünnflüssiger Lack verläuft und verfärbt die Zahnoberfläche, zu dickflüssiger Lack lässt sich nicht aus den Zahnzwischenräumen herausdrücken.

Verlangsamen Sie die Antriebswelle und drehen Sie das angetriebene Zahnrad in beide Richtungen, bis eine klare Kontaktfläche besteht

Das korrekte Tragbild der Zähne rundet die Kontrolle des Zahnradeinbaus und des seitlichen Spiels im Eingriff ab.

Der seitliche Abstand muss innerhalb der oben angegebenen Grenzen liegen. In Abb. 9 zeigt typische Kontaktstellen an der Verzahnung des Abtriebsrades des Hinterachsantriebs.

Sollte während des Einstellvorgangs eine Verschiebung der Antriebsritzelwelle erforderlich sein, kann dies durch eine Veränderung der Dicke der zwischen dem Flansch der Antriebsritzelwellen-Lagerkupplung und dem Ende des Getriebegehäusehalses eingebauten Einstellbeläge erreicht werden.

Wenn sich der seitliche Abstand ändert, ändert sich die Position der Kontaktfläche.

Um das seitliche Spiel zu verringern, wird das Abtriebsrad in Richtung Antriebsrad verschoben. In diesem Fall wandert die Kontaktstelle auf der Arbeitsseite (konvexen Seite) des Zahns etwas nach unten und näher an das schmale Ende des Zahns.

Um das seitliche Spiel zu vergrößern, wird das Abtriebsrad vom Antriebsrad weg bewegt. In diesem Fall:

- - auf der Arbeitsseite des Zahns verschiebt sich der Kontaktpunkt etwas höher und näher an das breite Ende des Zahns;

- - auf der nicht arbeitenden Seite des Zahns wandert der Kontaktpunkt etwas höher und näher an das breite Ende.

Beim Verschieben des Antriebszahnrads zum Abtriebszahnrad:

- - der Kontaktpunkt auf der Arbeitsseite wandert nach unten und näher an das schmale Ende des Zahns;

- - der Kontaktpunkt auf der Nicht-Arbeitsseite wandert nach unten und näher an das breite Ende des Zahns.

Wenn das Antriebszahnrad vom angetriebenen Zahnrad wegbewegt wird:

- - die Kontaktstelle auf der Arbeitsseite des Zahns bewegt sich zur Zahnspitze und zu seinem breiten Ende;

- - Auf der nicht arbeitenden Seite des Zahns wandert die Kontaktstelle zur Zahnspitze und verschiebt sich leicht in Richtung des schmaleren Endes.