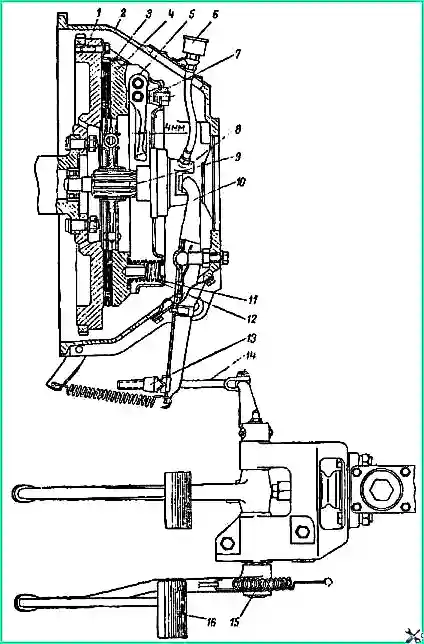

Die Kupplung des Fahrzeugs ist eine Einscheiben-Trockenkupplung mit einer Dämpfervorrichtung, die in einem Aluminiumgussgehäuse eingebaut ist (Abb. 1)

Die Kupplung des GAZ-66-Wagens unterscheidet sich von der Kupplung des GAZ-53A-Wagens nur durch die unterschiedlichen Druckstifte der Kupplungsausrückgabeln (was auf unterschiedliche Kupplungsausrückantriebe zurückzuführen ist), die Lukendeckel der Zündanlage und die Vorhandensein eines Zündinstallationsstifts, der in das Kupplungsgehäuse des GA3-66-Fahrzeugs eingepresst ist (im Kupplungsgehäuse GAZ-53A befindet sich kein Stift).

Die Druck- und Antriebsscheiben sowie die Kupplungsausrückkupplungen der Fahrzeuge GAZ-53A und GAZ-66 unterscheiden sich nicht.

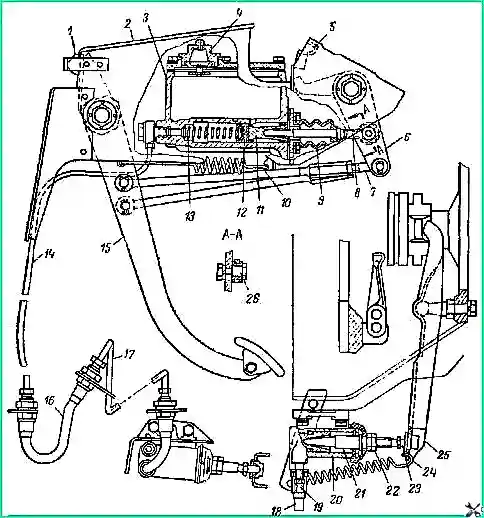

Kupplungsausrückantrieb des GAZ-66-Autos: 1 - Gummipuffer; 2 - vordere Halterung; 3 - Hauptzylinder; 4 - Stecker; 5 - hintere Halterung; 6 - Zwischenhebel; 7 - Traktion; 8 - Drücker; 9 - Schutzhülle; 10 in 24 - Zugfedern; 11 - Kolben des Hauptzylinders; 12- Manschette; 13 - Rückholfeder; 14 und 17 - Rohrleitungen; 15 - Pedal; 16 und 18 - flexible Schläuche; 19 - Bypassventil; 20 - Arbeitszylinder; 21 - Drücker; 22 - Kontermutter; 23 - Drückerspitze; 25 - Kupplungsausrückgabel; 26 - Exzenterbolzen

Der Kupplungsausrückantrieb des GAZ-53A-Wagens ist mechanisch (siehe Abb. 1), der Kupplungsausrückantrieb des GAZ-66-Wagens (Auskuppeln 2) ist hydraulisch.

Kupplungswartung

Beim Schmieren des Drucklagers der Ausrückkupplung ist es notwendig, das Schmiermittel in einer Menge herauszudrücken, die einer vollen Füllung der Fettkappe entspricht.

Eine häufigere und großzügigere Schmierung kann dazu führen, dass überschüssiges Schmiermittel an die Kupplungsscheiben gelangt, was zu einem Ausfall führen kann.

Eine seltenere Schmierung des Lagers führt zu einer Verdickung des Schmiermittels in den Löchern, die es vom ringförmigen Hohlraum der Kupplung zum Lager transportieren, und zu einem anschließenden Ausfall des Lagers aufgrund der Unterbrechung der Schmiermittelversorgung.

Besonderes Augenmerk sollte auf die Pflege des Kupplungsausrückantriebs des GAZ-66-Wagens im Zusammenhang mit der Verwendung von GTZh-22-Flüssigkeit als Arbeitsflüssigkeit gelegt werden, da diese stark oxidierende Eigenschaften hat.

Für den normalen Betrieb der Kupplung eines GAZ-53A-Fahrzeugs muss ein Abstand von 4 mm zwischen den Köpfen der Kupplungsausrückhebel und dem Drucklager gewährleistet sein.

Um dieses Spiel zu erreichen, muss das Spiel des Kupplungspedals, das 35–45 mm betragen sollte, regelmäßig überprüft und eingestellt werden.

Das freie Spiel des Kupplungspedals wird durch Ändern der Länge der Stange eingestellt, die die Kupplungsausrückgabel mit dem Hebel an der Pedalwelle verbindet.

Eine Vergrößerung des Leerspiels wird durch Lösen der Mutter an der Stange erreicht, eine Verringerung durch Anziehen.

Für den normalen Betrieb der Kupplung eines GAZ-66-Autos ist es notwendig, einen Spalt zwischen den Köpfen der Ausrückhebel und dem Drucklager von 2 mm sowie einen Spalt zwischen dem Drücker und dem Kolben des Hauptzylinders sicherzustellen von 0,5-1,5 mm.

Stellen Sie beim Einstellen des Kupplungsausrückantriebs zunächst den Spalt zwischen dem Drücker und dem Hauptzylinderkolben mithilfe der Exzenterschraube 26 ein (siehe Abb. 2).

Das normale Spiel entspricht einem Pedalspiel von 3,5 - 10 mm.

Nach der Einstellung wird die Mutter der Schraube 26 festgezogen.

Wenn es nicht möglich ist, das erforderliche Spiel des Pedals mit einem Exzenterbolzen sicherzustellen, muss es zunächst durch Ändern der Länge der Stange 7 angepasst werden.

Der Spalt zwischen dem Drucklager des Kupplungsausrückers und den Hebelköpfen wird durch Ändern der Länge des Arbeitszylinderstößels eingestellt. In diesem Fall ist es erforderlich, ein freies Spiel am Ende der Kupplungsausrückgabel von 3,5 mm zu erhalten.

Nach der Einstellung sollte der gesamte Pedalweg 30–37 mm betragen.

Für den normalen Kupplungsbetrieb ist außerdem darauf zu achten, dass der Kolbenhub des Arbeitszylinders mindestens 23 mm beträgt.

Bei einem kleineren Hub kann es sein, dass die Kupplung nicht vollständig ausrückt. Der Kolbenhub des Arbeitszylinders ist nicht reguliert.

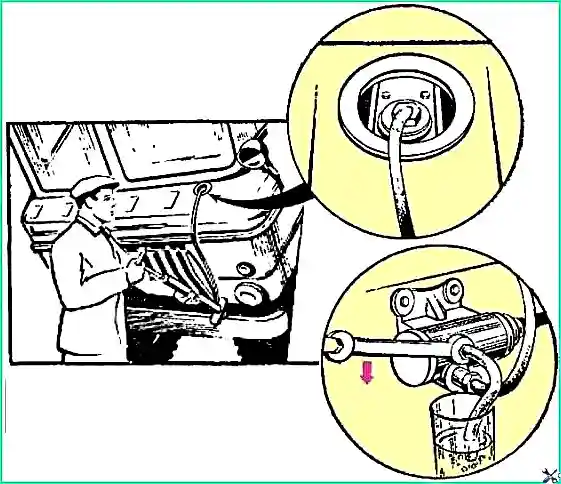

Ein reduzierter Strich weist auf a hin Luftlecks im hydraulischen Antriebssystem. In diesem Fall ist es notwendig, die Flüssigkeit im hydraulischen Antrieb zu pumpen.

Entfernen Sie dazu die Gummischutzkappe vom Kopf des Bypassventils des Arbeitszylinders und stecken Sie einen Entlüftungsschlauch auf den Kopf.

Stecken Sie das Ende des Schlauchs in einen Glasbehälter, in den Sie etwas Flüssigkeit gießen, und schrauben Sie die Ventile um eine ¾-Umdrehung auf.

Schrauben Sie den Reifenpumpenschlauch an das Gewindeende des Hauptzylinderstopfens und erzeugen Sie mit der Pumpe einen leichten Druck im System (Abb. 3).

Gleichzeitig füllt Flüssigkeit aus dem Hauptzylinderbehälter unter Druckeinfluss das hydraulische Antriebssystem und verdrängt Luft durch das Bypassventil des Arbeitszylinders.

Die Luft aus dem Schlauch strömt in Form von Blasen durch die Flüssigkeit im Glasbehälter.

Sobald der Luftaustritt aus dem hydraulischen Antriebssystem stoppt (keine Blasen mehr aus dem Entlüftungsschlauch austreten), schließen Sie das Ventil und entfernen Sie den Entlüftungsschlauch.

Setzen Sie eine Schutzkappe auf den Kopf des Bypassventils und füllen Sie durch Abschrauben des Hauptzylinderstopfens Flüssigkeit bis zu einem Stand von 15–20 mm unter der Oberkante der Einfüllöffnung auf; Schrauben Sie den Stecker fest.

Achten Sie beim Pumpen darauf, dass der Boden des Hauptzylinders nicht freiliegt.

Wenn daher etwa ein Glas Flüssigkeit aus dem System ausgelaufen ist, stoppen Sie das Pumpen und setzen Sie es erst fort, nachdem Sie Flüssigkeit in den Hauptzylinder gefüllt haben.

Kupplungsstörungen und Möglichkeiten zu deren Beseitigung

- Ursachen der Fehlfunktion

Abhilfe

Das Einrücken der Kupplung ist nicht reibungslos:

- Ölen der Reibbeläge der angetriebenen Scheibe

Ersetzen Sie die angetriebene Scheibe oder installieren Sie neue Reibbeläge.

Bei leichter Ölung können Sie die Beläge mit feinem Schleifpapier schleifen, nachdem Sie sie mit Benzin abgewaschen haben

- Nicht gleichzeitiges Drücken des Drucklagers auf die Köpfe der Kupplungsausrückhebel

Stellen Sie die relative Position der Hebelköpfe mit den Muttern 7 (siehe Abb. 1) der Stützgabeln ein

- Übermäßiger Verschleiß der Reibbeläge (bis hin zu Nieten)

Ersetzen Sie die Scheibe oder wechseln Sie die Beläge

Unvollständiges Ausrücken der Kupplung – „die Kupplung schließt“ (Schwierigkeiten beim Schalten und Ganggeräusche im Getriebe beim Schalten):

- Verfügbarkeit von Luft im hydraulischen Antriebssystem

Flüssigkeit im System entweichen

- Großes Spiel des Kupplungspedals

Stellen Sie das Spiel des Kupplungspedals ein

- Verformung der angetriebenen Scheibe

Ersetzen Sie die Festplatte oder bearbeiten Sie sie

- Nicht gleichzeitiges Drücken des Lagers auf die Köpfe der Kupplungsausrückhebel

Stellen Sie die relative Position der Hebel ein

- Verschleiß der Innenmanschette des Hauptzylinders

Ersetzen Sie die Manschette

Unvollständiges Einkuppeln – „Kupplung rutscht“:

- Kein Spalt zwischen den Köpfen der Kupplungsausrückhebel und dem Ende des Drucklagers

Stellen Sie das Spiel des Kupplungspedals ein

- Kupplungsdruckfedern lösen

Federn ersetzen

- Scheibenölen

Scheiben oder Reibbeläge austauschen

- Übermäßiger Verschleiß der Reibbeläge, der Schwungrad-Reibfläche oder der Druckplatte

Ersetzen Sie die angetriebenen Scheiben oder Scheibenbeläge und reparieren Sie das Schwungrad und die Druckplatte durch Schleifen der Reibflächen

Geräusch, Quietschen beim Betätigen des Kupplungspedals:

- Mangelnde Schmierung im Kupplungsausrücklager

Das Lager schmieren

- Verschleiß des Kupplungslagers

Lager austauschen

Kupplungsreparatur

Die wichtigsten Kupplungsteile, die während des Betriebs ausgetauscht oder repariert werden müssen, sind die angetriebenen und Druckplatten sowie das Kupplungsausrücklager.

Austausch des Kupplungsausrücklagers

Um das Kupplungsausrücklager zu entfernen, entfernen Sie das Getriebe zusammen mit der Kupplung, trennen Sie die Kupplungsausrückfeder, entfernen Sie die Kupplung und drücken Sie das Lager ab.

Bevor Sie ein neues Lager auf die Kupplung aufpressen, prüfen Sie, ob es mit Schmiermittel gefüllt ist.

Beim Einbau eines Getriebes mit Kupplung in ein Auto muss darauf geachtet werden, dass der Schmierstoffzufuhrschlauch zum Lager nicht beschädigt wird. Dazu muss dieser in das Kupplungsgehäuse eingefädelt werden, bevor das Getriebe endgültig am Kupplungsgehäuse montiert wird Stollen.

Wenn der Fettzufuhrschlauch zum Lager aus irgendeinem Grund entfernt oder ersetzt wurde, füllen Sie ihn beim Einbau mit Fett.

Drücken Sie dazu zweimal den Inhalt einer vollständig gefüllten Öldose hinein; Das Erst beim dritten Mal versorgt der Öler das Kupplungsausrücklager mit Schmiermittel.

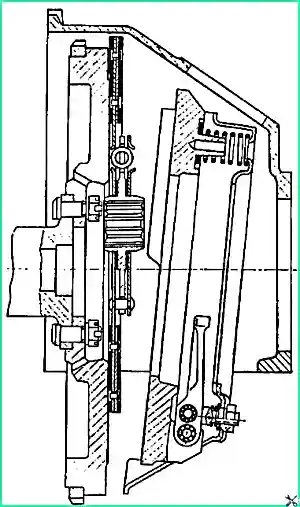

Kupplungsscheiben ausbauen

Um die Kupplungsscheiben vom Fahrzeug zu entfernen, entfernen Sie das Getriebe.

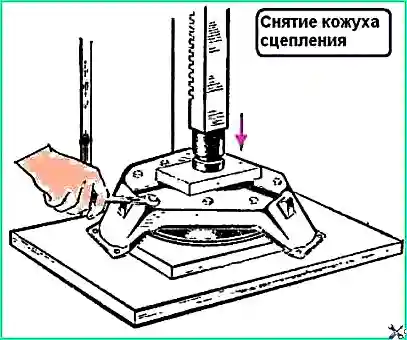

Nachdem Sie den unteren Teil des Kupplungsgehäuses entfernt haben, lösen Sie die Schrauben, mit denen das Kupplungsgehäuse am Schwungrad befestigt ist, durch die untere Gehäuseklappe.

In diesem Fall sollten Sie alle Schrauben nach und nach lösen, um die Gehäusestützbeine nicht zu verbiegen oder die zuletzt gelösten Schrauben abzureißen.

Vom Schwungrad getrennte Kupplungsscheiben werden in einer bestimmten Position aus dem Kurbelgehäuse entfernt.

Entfernen Sie zuerst die Druckscheibe, indem Sie sie mit einem der Gehäusebeine nach unten drehen und die angetriebene Scheibe anheben (Abb. 4), dann die angetriebene.

Demontage und Montage der Kupplungsdruckplatte

Die Druckplatte wird in der folgenden Reihenfolge demontiert:

- - Markieren Sie das Gehäuse und die Druckplatte, um die ursprüngliche Position dieser Teile während der Montage beizubehalten und somit das Gleichgewicht aufrechtzuerhalten;

- - Legen Sie die Scheibe auf den Pressentisch und stellen Sie einen Holzständer unter die Scheibe, damit sich die Gehäusebeine nach unten bewegen können;

- - Ein Holzblock wird oben auf dem Gehäuse platziert, sodass er keine der Einstellmuttern der Stützgabeln des Kupplungsausrückhebels verdeckt (Abb. 5);

- - Drücken Sie den Block mit einer Presse, drücken Sie die Kupplungsfedern zusammen, um die Kupplungsausrückhebel von der Kraft zu entlasten, lösen Sie die Muttern der Hebelstützgabeln, lassen Sie die Presse langsam los, entfernen Sie den Kupplungsdeckel, die Stützgabelfedern und die Druckfedern ;

- - Entfernen Sie vorsichtig die Finger in den Vorsprüngen der Druckplatte, trennen Sie die Hebel mit Stützgabeln von der Druckplatte und montieren Sie die Nadellagerrollen;

- - Entfernen Sie vorsichtig die Finger der Hebelstützgabeln, trennen Sie die Stützgabeln und montieren Sie die Nadellagerrollen.

Wenn an der Reibfläche der Druckscheibe Verwerfungen, Riefen, Ringnuten oder Risse durch Überhitzung festgestellt werden, wird die Scheibe ausgetauscht oder durch Nuten und Schleifen repariert; Die Dicke der reparierten Scheibe sollte nicht mehr als 1,5 mm geringer sein als die Dicke der neuen Scheibe.

Der Größenunterschied zwischen den Achsen der drei Löcher unter den Achsen der Kupplungsausrückhebel und der bearbeiteten Oberfläche sollte nicht mehr als 0,15 mm betragen und die Oberfläche selbst sollte flach sein (bei der Prüfung auf einer Platte, Die 0,05-mm-Sonde sollte nicht durchgehen).

Gebrochene oder verlorene Druckfedern müssen ersetzt werden (es wird empfohlen, alle Federn auszutauschen).

Die Kraft der Druckfeder sollte 62,5–68 kg betragen, wenn sie von einer freien Länge von 61 mm auf eine Länge von 40 mm zusammengedrückt wird.

Auch die Federn der Stützgabeln der Kupplungsausrückhebel, die ihre Elastizität verloren haben, müssen ausgetauscht werden, da es sonst bei hohen Motordrehzahlen zu einer Rückbewegung der Köpfe der Ausrückhebel und damit zu einem Dauerbetrieb kommen kann das Drucklager und dessen vorzeitiger Verschleiß.

Beim Zusammendrücken der Stützgabelfeder von einer freien Länge von 12,5 mm auf eine Länge von 9,5 mm sollte die Federkraft 14 ± 1,5 kg betragen.

Die Druckplatte mit Gehäuse und Hebeln wird in der folgenden Reihenfolge zusammengebaut:

- - Montieren Sie die Kupplungsausrückhebel mit den Stützgabeln. Dazu werden Gummikugeln mit einem Durchmesser von 8,5 mm in die entsprechenden Löcher der Hebel eingesetzt, anschließend werden die Lücken zwischen den Kugeln und den Wänden der Löcher mit Rollen von Nadellagern gefüllt (jedes Lager muss 19 Rollen haben) . Damit die Rollen bei der Montage nicht auseinanderfallen, sind Gummibälle notwendig.

- - Nach dem Einbau der Rollen werden ein oder zwei Tropfen Öl zur Schmierung des Getriebes in die Löcher der Hebel gegeben;

- - Führen Sie die Kupplungsausrückhebel mit den Rollen in die Schlitze der Stützgabeln ein, führen Sie dann vorsichtig die Finger ein und stecken Sie sie fest. Beim Zusammenbau werden die Gummibälle mit den Fingern nach außen gedrückt;

- - Die Druckplatte mit Kupplungsausrückhebeln wird auf die gleiche Weise zusammengebaut;

- - Montieren Sie wie bei der Demontage mit einer Presse, einer Holzverkleidung und einem Block eine Druckscheibe mit Gehäuse, Federn und wärmeisolierenden Unterlegscheiben. In diesem Fall stimmen die bei der Demontage angebrachten Markierungen auf der Scheibe und dem Gehäuse überein.

Beim Zusammenbau eines Gehäuses mit einer reparierten Scheibe werden zusätzlich zu den wärmeisolierenden Unterlegscheiben auch Metallscheiben unter die Druckfedern gelegt, um die Verringerung der Dicke der Scheibe auszugleichen und so die Kraft der Druckfedern aufrechtzuerhalten (Anstatt Unterlegscheiben unter die Federn zu legen, können Sie eine Ringnut für das Schwungrad unter den Füßen der Druckscheibe anbringen. Die Tiefe der Nut sollte dem Betrag entsprechen, um den die Dicke der Druckplatte nach der Reparatur verringert wurde)

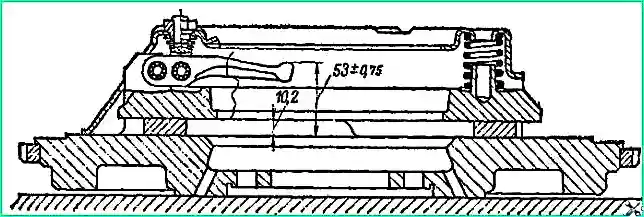

Stellen Sie nach dem Zusammenbau die Position der Kupplungsausrückhebelköpfe ein.

Wenn keine Vorrichtung vorhanden ist, kann dieser Vorgang mit einem Freilaufschwungrad durchgeführt werden.

Dazu wird die mit dem Gehäuse zusammengebaute Druckplatte auf die Reibfläche des Schwungrades gelegt.

Legen Sie zwischen der Druckplatte und dem Schwungrad an drei Stellen Unterlegscheiben mit einer Dicke von 10,2 mm an und ziehen Sie die Schrauben fest, mit denen das Gehäuse am Schwungrad befestigt ist.

Stellen Sie mithilfe der Einstellmuttern der Ausziehhebel sicher, dass die Größe von der Oberfläche des Schwungrads bis zu den Enden der Hebel 53 ± 0,75 mm beträgt (Abb. 6) und die Abweichung der Enden der Hebel beträgt von einer Ebene beträgt nicht mehr als 0,3 mm;

- danach werden die Einstellmuttern abgeschraubt. Anstelle von Unterlegscheiben können Sie bei Anpassungen auch eine neue angetriebene Scheibe verwenden.

Reparatur der angetriebenen Kupplungsscheibe

Bei starkem Verschleiß (fast an den Nieten) oder Schäden an den Reibbelägen der angetriebenen Scheibe werden die Beläge ausgetauscht.

Beide Beläge müssen gleichzeitig ausgetauscht werden, da der Unterschied in der Dicke der Beläge die normale Funktion der Kupplung stört.

Um abgenutzte oder beschädigte Beläge zu entfernen, sollten Sie die Nieten, mit denen die Beläge an den Blattfedern und der Scheibe befestigt sind, aufbohren und vorsichtig mit einem Dorn herausschlagen.

Neue Beläge so vernieten, dass die Niettiefe mindestens 1,5 mm beträgt.

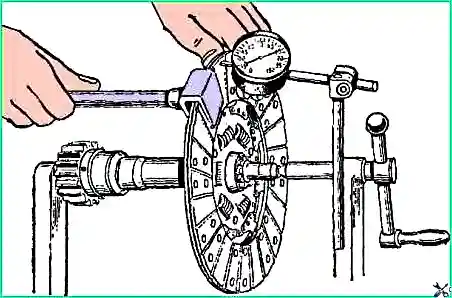

Der Schlag einer Scheibe mit neuen Belägen sollte nicht mehr als 0,7 mm betragen, gemessen bei einem Radius von 125 mm von der Mitte der Scheibe.

Wenn der Scheibenschlag größer als der zulässige Wert ist, „fährt“ die Kupplung beim Ausrücken (unvollständiges Ausrücken der Kupplung).

Bei Bedarf wird die angetriebene Scheibe mit dem in Abb. gezeigten Dorn eingestellt. 7.

Kupplungsscheiben einbauen. Reparierte Kupplungsscheiben werden in der folgenden Reihenfolge in ein Auto eingebaut:

- - Feuerfestes Schmiermittel (Constalin oder Fett 1-13) wird in das Loch des Kugellagers der im Schwungrad eingebauten Getriebeantriebswelle gegeben;

- - Wischen Sie die Reibflächen des Schwungrads und der Druckplatte mit einem sauberen, leicht mit Benzin angefeuchteten Tuch ab;

- - Führen Sie zuerst die angetriebene Scheibe in das Kurbelgehäuse ein und achten Sie dabei darauf, dass der kurze Teil ihrer Nabe zum Schwungrad zeigt. Setzen Sie dann die Druckscheibe ein, drehen Sie einen ihrer Stützfüße nach unten und drücken Sie ihn gegen das Schwungrad.

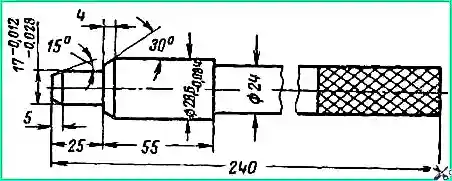

- - Zentrieren Sie die angetriebene Scheibe relativ zur Achse der Motorkurbelwelle. Führen Sie dazu den in Abb. gezeigten Dorn durch das hintere Loch des Kupplungsgehäuses in das Keilloch der Scheibennabe ein. 8, sodass sein Ende in das Kugellager im Schwungrad passt.

- Zur Zentrierung der Abtriebsscheibe können Sie die freie Antriebswelle des Getriebes nutzen;

- - Richten Sie vor dem Anbringen des Kupplungsgehäuses am Schwungrad die Markierungen am Schwungrad und am Gehäuse aus, die im Werk nach dem Auswuchten von Kurbelwelle, Schwungrad und Kupplung ausgestanzt werden;

- - Ziehen Sie nach und nach alle Schrauben fest, mit denen das Gehäuse am Schwungrad befestigt ist;

- - Installieren Sie das Getriebe und den unteren Teil des Kupplungsgehäuses.

Reparatur des Kupplungsausrückantriebs des GAZ-66-Autos

Inspizieren Sie nach der Demontage der Haupt- und Arbeitszylinder deren Teile sowie die Teile der Pedalhalterung.

Nennmaße und Höchstmaße, bis zu denen ein Verschleiß der Teile ohne Reparatur zulässig ist, sind in der Tabelle angegeben. 5.

Tabelle 5. Nenn- und maximal zulässige Abmessungen von Kupplungsausrückantriebsteilen ohne Reparatur

Durchmesser der Hauptzylinderbohrung für den Kolben:

- - Nenngröße - 22 +0,023 mm;

- - zulässige Größe - 22,085 mm

Außendurchmesser des Hauptzylinderkolbens:

- - Nenngröße - 22 -0,040 mm;

- - zulässige Größe - 21.810 mm

Bohrungsdurchmesser des Arbeitszylinders für Kolben

- - Nenngröße - 24 +0,023 mm;

- - zulässige Größe - 24,085 mm

Außendurchmesser des Arbeitszylinderkolbens

- - Nenngröße - 24 -0,020 mm;

- - zulässige Größe - 23.840 mm

Innendurchmesser der Kupplungspedalbuchse

- - Nenngröße - 18 +0,105 mm;

- - zulässige Größe - 18.250 mm

Innendurchmesser der Pusher-Achsenbuchse

- - Nenngröße - 14 +0,070 mm;

- - zulässige Größe - 14.210 mm

Wenn Kratzer oder Schrammen auf dem Spiegel des Haupt- oder Nehmerzylinders festgestellt werden, Es ist möglich, den Zylinder auszutauschen oder ihn auf eine der in der Tabelle empfohlenen Reparaturgrößen zu schleifen und zu honen. 6 und 7.

Tabelle 6. Reparaturmaße von Teilen des Kupplungsausrückzylinders

Nenngröße:

- - Zylinderdurchmesser - 22 +0,023 mm;

- - Kolbendurchmesser - 22 -0,040 mm;

- - Durchmesser der Arbeitskante der Innenmanschette – 23 ± 0,2 mm

Erste Reparaturgröße:

- - Zylinderdurchmesser - 22,25 +0,023 mm;

- - Kolbendurchmesser - 22,25 -0,040 mm;

- - Durchmesser der Arbeitskante der Innenmanschette – 23,5 ± 0,2 mm

Zweite Reparaturgröße:

- - Zylinderdurchmesser - 22,50 +0,023 mm;

- - Kolbendurchmesser - 22,50 -0,040 mm;

- - Durchmesser der Arbeitskante der Innenmanschette – 23,5 ± 0,2 mm

Bei der Montage ist es zulässig, in den Hauptzylinder der ersten Reparaturgröße Innendichtmanschetten der Nenngröße einzubauen.

Für die erste und zweite Reparaturgröße können äußere Dichtmanschetten in Nenngröße eingebaut werden.

Es ist erlaubt, in den Arbeitszylinder der ersten Reparaturgröße eine Dichtmanschette einer Nenngröße einzubauen.

Tabelle 7. Reparaturmaße der Teile des Kupplungsausrück-Arbeitszylinders

Ausgabe vor Juni 1967:

- - nominal: Zylinderdurchmesser - 24 +0,023 mm, Kolbendurchmesser - 24 -0,02 mm, Manschettenarbeitskante - 25 +0,20 mm;

- - erste Reparatur: Zylinderdurchmesser - 24,25 +0,023 mm, Kolbendurchmesser - 24,25 -0,02 mm, Manschettenarbeitskante - 25,5 +0,20 mm;

- - zweite Reparatur: Zylinderdurchmesser - 24,5 +0,023 mm, Kolbendurchmesser - 24,5 -0,02 mm, Manschettenarbeitskante - 25,5 +0,20 mm

Ausgabe seit Juni 1967:

- - nominal: Zylinderdurchmesser - 22 +0,023 mm, Kolbendurchmesser - 22 -0,02 mm, Manschettenarbeitskante - 22,7 +0,20 mm;

- - erste Reparatur: Zylinderdurchmesser - 22,25 +0,023 mm, Kolbendurchmesser - 22,25 -0,02 mm, Manschettenarbeitskante - 23,2 +0,20 mm;

- - zweite Reparatur: Zylinderdurchmesser - 22,5 +0,023 mm, Kolbendurchmesser - 22,5 -0,04 mm, Manschettenarbeitskante - 23,2 +0,20 mm

Die kugelförmigen Spitzen der Stößel des Haupt- und Arbeitszylinders sowie die kugelförmigen Aussparungen in den Zylinderkolben und im Druckbolzen der Kupplungsgabel müssen glatt und ohne Markierungen sein.

Die Spitzen der Drücker müssen in die Aussparungen der Kolben entlang der Stelle in der Mitte der Kugeln passen. Tritt entlang des Rings ein Kontakt auf, ist die Passung falsch und kann zu einem Festklemmen des Stößels, einer Fehlausrichtung und einem Verschleiß des Kolbens führen.

Beim Schleifen der Kugel an den Drückern ist darauf zu achten, dass der Kontakt nicht am Ring, sondern an der Stelle erfolgt.

Inspizieren Sie die Enden aller Kunststoffbuchsen und Unterlegscheiben der Pedalhalterung und reinigen Sie sorgfältig die Grate an ihren Enden.

Überprüfen Sie, dass die Spann- und Rückholfedern nicht locker sind.

Wenn die Federn geschwächt sind, ersetzen Sie sie.