Турбокомпресори дизелів КамАЗ 740.11-240, 740.13-260, 740.14-300

Система газотурбінного наддуву, за рахунок використання частини енергії відпрацьованих газів, забезпечує подачу попередньо стисненого повітря в циліндри двигуна

Наддув дозволяє збільшити щільність повітря, що надходить у циліндри, у тому ж робочому обсязі спалити більшу кількість палива і, як наслідок, підвищити літрову потужність двигуна.

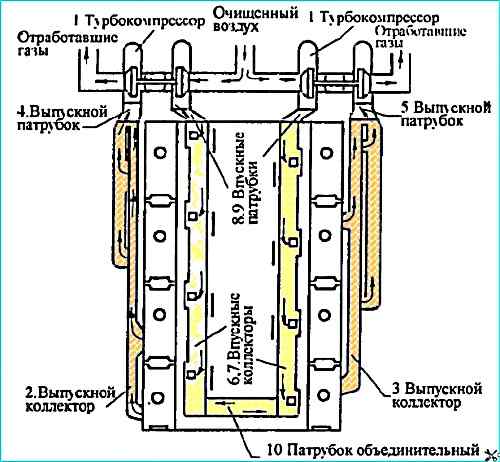

Система газотурбінного наддуву двигуна складається з двох взаємозамінних турбокомпресорів, випускних та впускних колекторів та патрубків (див. малюнок).

Турбокомпресори встановлюються на випускних патрубках по одному на кожен ряд циліндрів.

Випускні колектори та патрубки виготовлені з високоміцного чавуну ВЧ50.

Ущільнення газових стиків між установочними фланцями турбіни турбокомпресорів, випускних патрубків та колекторів здійснюється прокладками із жаростійкої сталі.

Прокладки є деталями одноразового використання і під час перебирання системи підлягають заміні.

Газовий стик між випускним колектором та головкою циліндра ущільнюється прокладкою з азбостального листа, окантованого металевою плакованою стрічкою

Випускні колектори виконуються цільнолитими, кріпляться до головок циліндрів болтами і контряться замковими шайбами.

Для компенсації кутових переміщень головки болта кріплення випускного колектора, що виникають під час нагрівання, під головку болта встановлюється спеціальна сферична шайба.

Впускні колектори та патрубки виконуються литими з алюмінієвого сплаву АК9ч і з'єднуються між собою за допомогою болтів.

Стики між колекторами та патрубками ущільнюються паронітовими прокладками.

Для вирівнювання тиску між двома рядами циліндрів впускні колектори з'єднуються об'єднувальним патрубком.

Система турбонаддува двигуна має бути герметичною.

При порушенні герметичності випускного тракту знижується частота обертання ротора турбокомпресора, а отже зменшується кількість повітря, що нагнітається в циліндри, що призводить до збільшення теплонапруженості деталей, зниження потужності та ресурсу двигуна.

Негерметичність впускного тракту призводить також до перерахованих вище недоліків і "пилового" зносу циліндропоршневої групи, отже, передчасного виходу двигуна з ладу.

Змащення підшипників турбокомпресорів здійснюється від системи змащення двигуна через фторопластові трубки з металевим обплетенням.

Злив масла з турбокомпресорів здійснюється через сталеві трубки в картер двигуна. Трубки зливу між собою з'єднуються гумовим рукавом, що стягується хомутами.

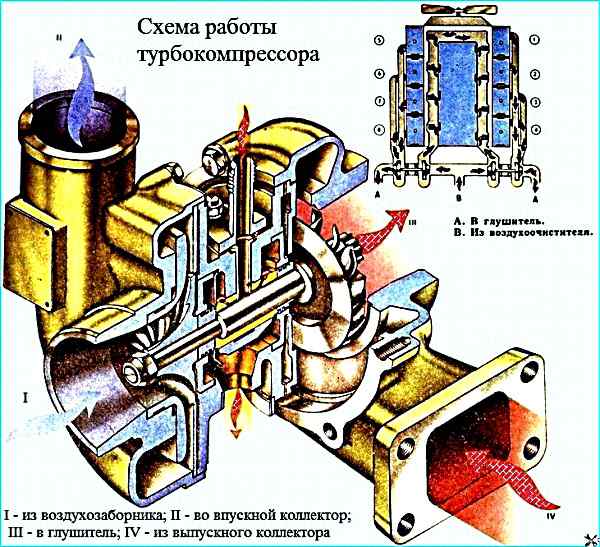

Повітря в відцентровий компресор надходить з очищувача повітря, стискається і подається під тиском у впускний патрубок двигуна.

Випускний патрубок компресора та впускний патрубок колектора між собою з'єднуються теплостійким гумовим рукавом, який стягується хомутами.

На двигунах встановлюється турбокомпресор ТКР7Н-1, ТКР7С-9 (рис. Турбокомпресор ТКР 7С, Турбокомпресор ТКР 7Н) або його закордонний аналог S2B/7624TAE/1.00 D9 фірми «Schwitzer».

Турбокомпресори ТКР7С-9 та ТКР7Н-1 є модифікаціями базових моделей турбокомпресорів ТКР7С та ТКР7Н відповідно.

У тексті та малюнках наведено опис та зображення базових моделей, які є спільними для всіх модифікацій ТКР.

Турбокомпресор ТКР7С-9 складається з доцентрової турбіни та відцентрового компресора, з'єднаних між собою підшипниковим вузлом.

Турбіна з двозахідним корпусом 7 із високоміцного чавуну ВЧ40 перетворює енергію вихлопних газів у кінетичну енергію обертання ротора турбокомпресора, яка потім у компресорному ступені перетворюється на роботу стиснення повітря.

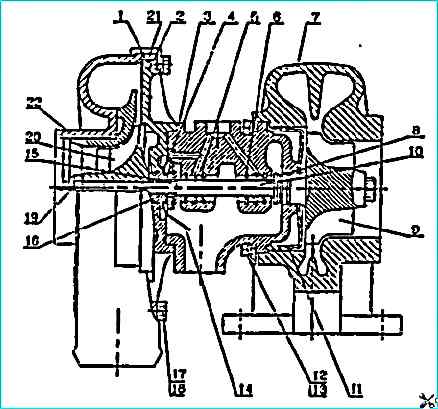

Турбокомпресор ТКР7С: 1 - корпус компресора; 2 – кришка; 3 – корпус підшипника; 4 - упорний підшипник; 5 – підшипник; 6 - якщо цо стопорне; 7 – корпус турбіни; 8 - кільце ущільнювальне; 9 – колесо турбіни; 10 - вал ротора; 11 - екран турбіни; 12 – планка; 13 – болт; 14 - маслоскидальний екран; 15 – втулка; 16 - масловідбивач; 17 – планка; 18 – болт; 19 – гайка; 20 - колесо компресора; 21 кільце ущільнювальне; 22 - дифузор

Ротор турбокомпресора ТКР7С складається з колеса турбіни 9 з валом 10, колеса компресора 20, масловідбивача 16 і втулки 15, закріплених на валу гайкою 19.

Колесо турбіни відливається з жароміцного сплаву за моделями, що виплавляються, і зварюється з валом зі сталі тертям.

Колесо компресора із загнутими у напрямку обертання назад лопатками виконується з алюмінієвого сплаву і після механічної обробки динамічно балансується до величини 0,4 г.мм.

Підшипникові цапфи валу ротора гартуються ТВЧ на глибину 1-1,5 мм до твердості 52-57 HRC3.

Після механічної обробки ротор динамічно балансується до величини 0,5 г.мм.

Втулка, масловідбивач, колесо компресора встановлюються на вал ротора і затягуються гайкою крутним моментом 7,8-9,8 Нм (0,8-1 кгс.м).

Після складання ротор додатково не балансується, лише перевіряється радіальне биття цапф валу.

При значенні радіального биття не більше 0,03 мм на деталі ротора наносяться мітки в одній площині і ротор допускається на збирання турбокомпресора.

Під час встановлення ротора на корпус підшипників необхідно поєднати мітки на деталях ротора.

Ротор обертається в підшипниках 5, що являють собою плаваючі обертові втулки.

Осьові переміщення ротора обмежуються упорним підшипником 4, защемленим між корпусом підшипників 3 і кришкою 2. Підшипники виконуються з бронзи БрО10С10.

Корпус підшипників турбокомпресора з метою зменшення теплопередачі від турбіни до компресора виконаний складовим із чавунного корпусу ВЧ50 та кришки з алюмінієвого сплаву.

Для зменшення теплопередачі між корпусом турбіни та корпусом підшипників встановлюється екран 11 із жаростійкої сталі.

У корпусі підшипників встановлюється олійний екран 14, який разом з пружними розрізними кільцями 8 запобігає витоку масла з порожнини корпусу.

Для усунення витоків повітря в з'єднанні "корпус компресора - корпус підшипників" встановлюється гумове кільце ущільнювача 21.

Корпуси турбіни та компресора кріпляться до корпусу підшипників за допомогою болтів 12, 17 та планок 13, 18.

Така конструкція дозволяє встановлювати їх під будь-яким кутом один до одного, що, у свою чергу, полегшує встановлення ТКР на двигун.

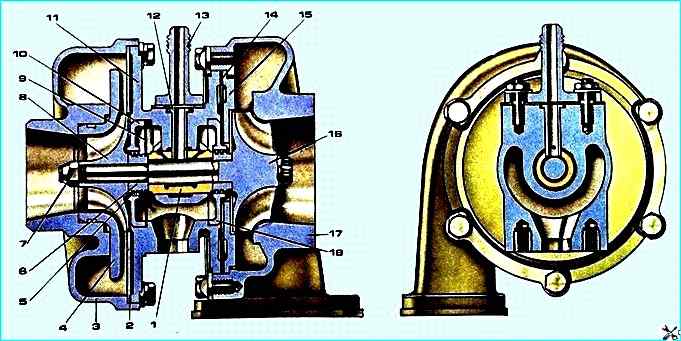

Турбокомпресор ТКР7Н

Турбокомпресор ТКР7Н: 1 - підшипник; 2 – екран; 3 - кільця ущільнювачів; 6 – корпус гайка; 7 – компресора; 4 – дифузор; 5, 18 - масловідбивач; 8 – колесо компресора; 9 - маслоскидальний екран; 10 – кришка; 11 - корпус підшипника; 12 – фіксатор; 13 – перехідник, 14 – прокладка; 15 - екран турбіни; 16 - колесо турбіни; 17 - корпус турбіни

На відміну від турбокомпресора ТКР7С, у конструкції турбокомпресора ТКР7Н застосовується ізобарний однозахідний корпус турбіни і як підшипник бронзова моновтулка типу, що коливається.

Ротор турбокомпресора складається з колеса турбіни з валом 16, колеса компресора 8 і масловідбивача 7, закріплених на валу гайкою 6.

Ротор обертається в підшипнику 1, що утримується від осьового і радіального переміщень фіксатором 12, який з перехідником 13 є одночасно і каналом, що підводить масло.

У корпусі підшипника 11 встановлюються сталеві кришки 10 і маслоскида екран 9, який разом з пружними розрізними кільцями 5 запобігає текти масла з порожнини корпусу підшипника.

Для зменшення теплопередачі від корпусу турбіни до корпусу підшипника між ними встановлений чавунний екран 15 та дві сталеві прокладки 14 або чавунний екран 15 та окантована азбостальна прокладка 14.

Зважаючи на те, що ротор турбокомпресора балансується з високою точністю, повне розбирання та обслуговування агрегату повинні здійснюватися на спеціалізованих підприємствах, що мають необхідне обладнання, інструменти та прилади.

На двигун 740.11-240 встановлюється турбокомпресор ТКР7Н-1 або ТКР7С-9

На двигуни 740.13-260 та 740.14-300 встановлюється турбокомпресор S2B/7624TAE/1.00 D9

Технічні характеристики турбокомпресора ТКР7С-9

Діапазон подачі повітря через компресор, кг/сек: 0,05-0,2

Тиск наддуву (надлишковий) при номінальній потужності двигуна, кПа (кгс/см 2), не менше: 80 (0,8)

Частота обертання ротора при номінальній потужності двигуна, об/хв: 90000-100000

Температура газів на вході в турбіну, К (°С)

- - допускається протягом 1 година: 1023 (750)

- - допускається без обмеження у часі: 973 (700)

Тиск (надлишковий) мастила на вході в турбокомпресор, при температурі масла 80-95 °С, кПа (кгс/см 2)

- - за номінальної частоти обертання колінчастого валу двигуна: 294-442 (3,0-4,5)

- - при мінімальній частоті обертання колінчастого валу двигуна, щонайменше: 98 (1,0)

Технічні характеристики турбокомпресора ТКР7Н-1

Діапазон подачі повітря через компресор, кг/сек: 0,05-0,18

Тиск наддуву (надлишковий) при номінальній потужності двигуна, кПа (кгс/см 2), не менше: 60 (0,6)

Частота обертання ротора при номінальній потужності двигуна, об/хв: 80000-90000

Температура газів на вході в турбіну, К (°С)

- - допускається протягом 1 години: 973 (700)

- - допускається без обмеження у часі: 923 (650)

Тиск (надлишковий) мастила на вході в турбокомпресор, при температурі масла 80-95 °С, кПа (кгс/см 2)

- - за номінальної частоти обертання колінчастого валу двигуна: 294-442 (3,0-4,5)

- - при мінімальній частоті обертання колінчастого валу двигуна, щонайменше: 98 (1,0)

Технічні характеристики турбокомпресора S2B/7624TАЕ/1.00D9

Діапазон подачі повітря через компресор, кг/сек: 0,05-0,22

Тиск наддуву (надлишковий) при номінальній потужності двигуна, кПа (кгс/см 2), не менше: 110(1,1)

Частота обертання ротора при номінальній потужності двигуна, об/хв: 90000-100000

Температура газів на вході в турбіну, К (°С)

- - допускається протягом 1 години: 1023 (750)

- - допускається без обмеження у часі: 973 (700)

Тиск (надлишковий) мастила на вході в турбокомпресор, при температурі масла 80-95 °С, кПа (кгс/см 2)

- - при номінальній частоті обертання колінчастого валу двигуна: 294-442 (3,0-4,5)

- - при мінімальній частоті обертання колінчастого валу двигуна, щонайменше: 98 (1,0)

Рекомендовані режими роботи двигуна з турбонаддувом

Для уникнення підсмоктування масла з турбокомпресорів і попадання його в циліндри двигуна, на проточні частини компресора і турбіни, не рекомендується тривала, більше 10 хвилин, робота двигуна на режимі холостого ходу з частотою обертання колінчастого валу менше 700 хв -1.

Це призводить до закоксовування поршневих кілець, забрудненості проточної частини компресора та нагароутворення на проточній частині турбіни.

При вимушеній роботі двигуна на оборотах холостого ходу (прогрів, накачування повітря в балони гальмівної системи тощо) необхідно підтримувати частоту обертання колінчастого валу не менше 1000-1200 хв -1.

Перед зупинкою двигуна після його роботи під навантаженням, необхідно встановити режим холостого ходу тривалістю не менше 3-х хвилин, щоб уникнути перегріву підшипника турбокомпресора та закоксовування ротора.

Різка зупинка двигуна після роботи під навантаженням забороняється.

Втрата потужності, димлення, висока витрата палива, перегрів двигуна, висока температура вихлопних газів, витікання масла з турбокомпресора - це симптоми несправностей у роботі систем, пов'язаних з турбонаддувом.

Однак все це часто несправедливо відносять до несправності турбокомпресора, оскільки дефекти інших деталей двигуна призводять до аналогічних симптомів.

Оскільки турбокомпресор самоналаштовується агрегат двигуна, тільки механічні несправності або захаращення повітряних і газових каналів через бруду та сторонні предмети погіршують його роботу.

Перед зупинкою двигуна після його роботи під навантаженням, необхідно встановити режим холостого ходу тривалістю не менше 3-х хвилин, щоб уникнути перегріву підшипника турбокомпресора та закоксовування ротора.

Різка зупинка двигуна після роботи під навантаженням забороняється.

Ремонт турбокомпресора

При порушенні герметичності в з'єднанні між установчим фланцем турбіни та випускним патрубком колектора замініть сталеву прокладку.

При появі сторонніх шумів, а також при підвищеному димленні та зниженні потужності двигуна, пов'язаних з технічним станом турбокомпресора, від'єднайте від турбокомпресора приймальну трубу глушника та перевірте легкість обертання ротора.

Під час тугого обертання, заклинювання або зачеплення ротора об корпусні деталі зніміть турбокомпресор.

Знімайте турбокомпресор у такій послідовності:

- - зніміть очищувач повітря (при знятті лівого ТКР), сполучні патрубки, трійник;

- - від'єднайте трубку підведення масла до ТКР;

- - послабте хомути кріплення з'єднувальних патрубків корпусу компресора;

- - розконтруйте та виверніть болти випускного колектора, зрушіть випускний колектор назад, роз'єднайте магістраль зливу олії, зніміть випускний колектор з ТКР у зборі.

Примітка. Для зручності подальшого монтажу перед розбиранням ТКР на корпусах турбіни і компресора нанести мітки спаренності з корпусом підшипників;

- - викрутіть шість болтів кріплення турбіни та зніміть корпус компресора разом із корпусом підшипників;

- - викрутіть вісім болтів кріплення корпусу компресора та зніміть його;

- - промийте корпус компресора та екран у дизельному паливі, видаліть відкладення;

- - промийте корпус підшипника з боку компресора та видаліть з поверхонь лопаток та корпусу відкладення.

Увага! Щоб уникнути пошкодження поверхонь лопаток та порушення балансування ротора, не допускається використовувати для видалення відкладень металеві предмети та виправляти погнуті лопатки;

- перевірте цілісність лопаток коліс та відсутність на них погнутостей. За наявності пошкоджених лопаток замініть турбокомпресор.

Увага! Зважаючи на те, що ротор турбокомпресора при складанні балансується з високою точністю, розбирання ротора ТКР не допускається.

Повне розбирання турбокомпресора здійснюється на спеціалізованих підприємствах, що мають необхідне обладнання та прилади;

- - зберіть турбокомпресор у зворотній послідовності. Установку корпусів компресора та турбіни щодо корпусу підшипників проводьте за мітками;

- - затягніть болти кріплення корпусу компресора з крутним моментом 4,9-7,8 Нм (0,5-0,8 кгс.м), болти кріплення корпусу турбіни з крутним моментом 23,5-29,4 Нм (2 ,4-3,0 кгс.м);

- - перевірте легкість обертання ротора і відсутність зачеплення його корпусні деталі при крайніх його осьових і радіальних положеннях;

- - встановіть випускний колектор, затягніть болти кріплення з моментом, що крутить, 43,1-54,9 Нм (4,4-5,6 кгс-м), законтріть болти.

Можливі несправності турбонаддуву та способи усунення

Несправність

- причина несправності

Усунення несправності

Зменшення потужності двигуна, чорний дим

- брудний повітряний фільтр

Очистіть або замініть повітряний фільтр

- захаращення підведення повітря до компресора ТКР

Видаліть захаращення або замініть дефектні деталі

- витік на трасі підведення повітря в компресор ТКР

Затягніть болти хомутів, за потреби замініть рукави

- витік на трасі відведення повітря від компресора ТКР у впускну систему

Затягніть болти хомутів, за потреби замініть рукави та прокладки

Блакитний дим

- закоксовування ротора турбіни, вузла ущільнення ТКР

Ремонт у спеціалізованій майстерні або заміна ТКР

- погана вентиляція картера

Усуніть опір, за потреби замініть несправні деталі