Turbolader für Dieselmotoren KamAZ 740.11-240, 740.13-260, 740.14-300

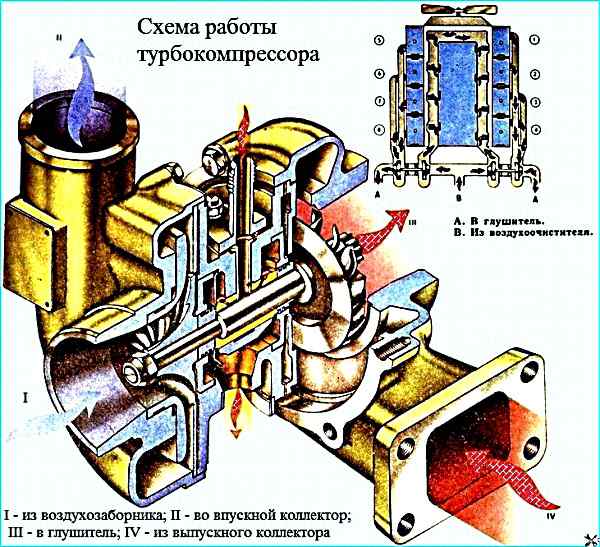

Das Gasturbinen-Aufladesystem nutzt einen Teil der Energie der Abgase und sorgt so für die Versorgung der Motorzylinder mit vorverdichteter Luft.

Durch die Aufladung lässt sich die Dichte der in die Zylinder eintretenden Luft erhöhen, wodurch im gleichen Arbeitsvolumen mehr Kraftstoff verbrannt wird und infolgedessen die Leistung des Motors pro Liter steigt.

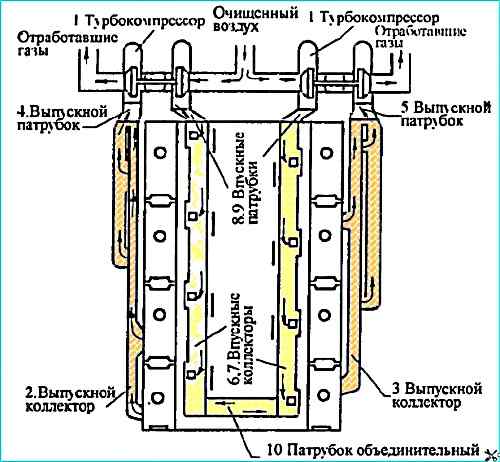

Das Gasturbinen-Aufladesystem des Motors besteht aus zwei austauschbaren Turboladern, Auspuff- und Ansaugkrümmern sowie Rohren (siehe Abbildung).

An den Auspuffrohren sind Turbolader angebracht, einer für jede Zylinderreihe.

Auspuffkrümmer und Rohre bestehen aus hochfestem Gusseisen VCh50.

Die Abdichtung der Gasverbindungen zwischen den Befestigungsflanschen der Turboladerturbine, den Abgasrohren und den Krümmern erfolgt mittels hitzebeständiger Stahldichtungen.

Dichtungen sind Einwegteile und müssen bei einer Überholung der Anlage ausgetauscht werden.

Die Gasverbindung zwischen Auspuffkrümmer und Zylinderkopf wird mit einer Dichtung aus Asbeststahlblech abgedichtet, die mit metallkaschiertem Band eingefasst ist

Die Auspuffkrümmer bestehen aus einem Stück, werden mit Schrauben an den Zylinderköpfen befestigt und mit Federscheiben gesichert.

Um bei Erwärmung auftretende Winkelbewegungen des Kopfes der Abgaskrümmer-Befestigungsschraube auszugleichen, ist unter dem Schraubenkopf eine spezielle Kugelscheibe verbaut.

Ansaugkrümmer und Rohre sind aus der Aluminiumlegierung AK9ch gegossen und mittels Schrauben miteinander verbunden.

Die Verbindungen zwischen den Verteilern und den Rohren werden mit Paronite-Dichtungen abgedichtet.

Zum Druckausgleich zwischen den beiden Zylinderreihen sind die Saugrohre durch ein Verbindungsrohr verbunden.

Das Turboladesystem des Motors muss abgedichtet sein.

Wenn der Abgastrakt nicht hermetisch abgedichtet ist, verringert sich die Rotordrehzahl des Turboladers und folglich verringert sich die in die Zylinder gepumpte Luftmenge, was zu einer Erhöhung der thermischen Belastung der Teile, einer Verringerung der Motorleistung und der Lebensdauer führt. Leben.

Auch ein undichter Ansaugtrakt führt zu den oben genannten Mängeln und zum „Staub“-Verschleiß der Zylinder-Kolben-Gruppe und in der Folge zum vorzeitigen Motorausfall.

Die Schmierung der Turboladerlager erfolgt über Fluorkunststoffschläuche mit Metallumflechtung vom Motorschmiersystem aus.

Das Öl wird von den Turboladern durch Stahlrohre in das Kurbelgehäuse des Motors abgelassen. Die Abflussrohre sind durch eine Gummimanschette miteinander verbunden, die mit Schellen festgezogen wird.

Luft gelangt vom Luftfilter in den Radialkompressor, wird komprimiert und unter Druck dem Ansaugkrümmer des Motors zugeführt.

Das Kompressorauslassrohr und das Krümmereinlassrohr sind durch eine hitzebeständige Gummimanschette miteinander verbunden, die mit Schellen festgezogen wird.

Die Motoren sind mit einem Turbolader TKR7N-1, TKR7S-9 (Abb. Turbolader TKR 7S, Turbolader TKR 7N) oder dessen ausländischem Analogon S2B/7624TAE/1.00 D9 von Schwitzer ausgestattet.

Die Turbolader TKR7S-9 und TKR7N-1 sind Modifikationen der Basismodelle der Turbolader TKR7S bzw. TKR7N.

Text und Abbildungen enthalten Beschreibungen und Bilder von Grundmodellen, die allen TKR-Modifikationen gemeinsam sind.

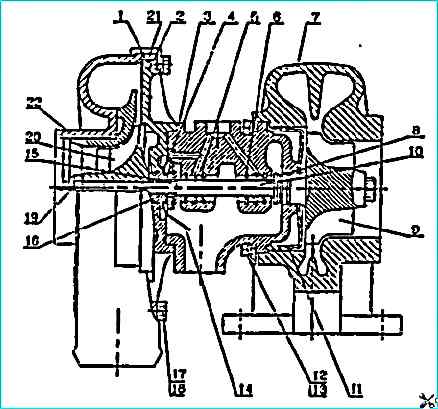

Der Turbolader TKR7S-9 besteht aus einer Zentripetalturbine und einem Radialverdichter, die über eine Lageranordnung miteinander verbunden sind.

Eine Turbine mit einem zweizügigen Gehäuse 7 aus hochfestem Gusseisen VCh40 wandelt die Energie der Abgase in kinetische Rotationsenergie des Turboladerrotors um, die dann in der Verdichterstufe in Luftkompressionsarbeit umgewandelt wird.

Turbolader TKR7S: 1 - Verdichtergehäuse; 2 - Abdeckung; 3 - Lagergehäuse; 4 - Axiallager; 5 - Lager; 6 - Einsatz Stopper; 7 - Turbinengehäuse; 8 - Dichtring; 9 - Turbinenrad; 10 - Rotorwelle; 11 - Turbinensieb; 12 - Balken; 13 - Bolzen; 14 - Ölablasssieb; 15 - Buchse; 16 - Ölabweiser; 17 - Balken; 18 - Bolzen; 19 - Nuss; 20 - Kompressorrad; 21 Dichtring; 22 - Diffusor

Der Rotor des TKR7S-Turboladers besteht aus einem Turbinenrad 9 mit einer Welle 10, einem Kompressorrad 20, einem Ölabweiser 16 und einer Hülse 15, die mit einer Mutter 19 an der Welle befestigt ist.

Das Turbinenrad wird im Feingussverfahren aus einer hitzebeständigen Legierung gegossen und durch Reibschweißen mit der Stahlwelle verbunden.

Das Verdichterrad mit in Drehrichtung rückwärts gekrümmten Schaufeln besteht aus einer Aluminiumlegierung und wird nach der mechanischen Bearbeitung dynamisch auf einen Wert von 0,4 g.mm ausgewuchtet.

Rotorwellenlagerzapfen werden mit Hochfrequenzstrom bis zu einer Tiefe von 1–1,5 mm auf eine Härte von 52–57 HRC3 gehärtet.

Nach der mechanischen Bearbeitung wird der Rotor dynamisch auf einen Wert von 0,5 g.mm ausgewuchtet.

Buchse, Ölabweiser und Kompressorrad werden auf der Rotorwelle montiert und mit einer Mutter mit einem Drehmoment von 7,8–9,8 Nm (0,8–1 kgf.m) festgezogen.

Nach der Montage wird der Rotor nicht zusätzlich ausgewuchtet, es wird lediglich der Rundlauf der Wellenzapfen geprüft.

Wenn der Rundlaufwert nicht mehr als 0,03 mm beträgt, werden die Rotorteile in einer Ebene markiert und der Rotor darf in einen Turbolader eingebaut werden.

Bei der Montage des Rotors am Lagergehäuse ist es notwendig, die Markierungen an den Rotorteilen auszurichten.

Der Rotor dreht sich in Lagern 5, bei denen es sich um schwimmend gelagerte Drehbuchsen handelt.

Die axialen Bewegungen des Rotors werden durch das Axiallager 4 begrenzt, das zwischen dem Lagergehäuse 3 und dem Deckel 2 eingespannt ist. Die Lager bestehen aus Bronze BrO10S10.

Das Lagergehäuse des Turboladers besteht aus einem Verbundgussgehäuse VCh50 und einer Abdeckung aus Aluminiumlegierung, um die Wärmeübertragung von der Turbine auf den Kompressor zu reduzieren.

Zur Reduzierung der Wärmeübertragung zwischen Turbinengehäuse und Lagergehäuse ist ein Sieb 11 aus hitzebeständigem Stahl eingebaut.

Im Lagergehäuse ist ein Ölablaufsieb 14 eingebaut, welches zusammen mit elastischen Spaltringen 8 ein Austreten von Öl aus dem Gehäusehohlraum verhindert.

Um Luftleckagen in der Verbindung „Kompressorgehäuse – Lagergehäuse“ auszuschließen, ist ein Gummidichtring 21 eingebaut.

Die Befestigung des Turbinen- und Verdichtergehäuses am Lagergehäuse erfolgt über Bolzen 12, 17 und Leisten 13, 18.

Diese Konstruktion ermöglicht den Einbau in jedem beliebigen Winkel zueinander, was wiederum die Montage des Turboladers am Motor erleichtert.

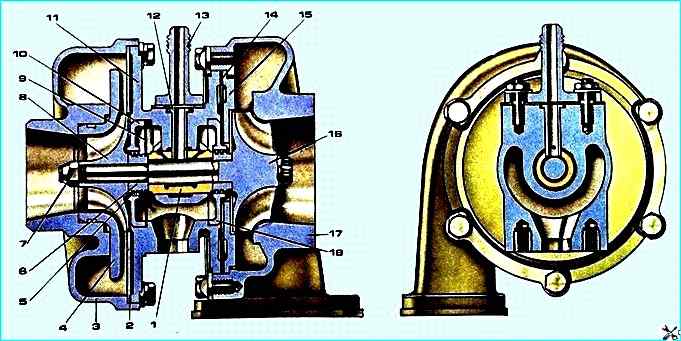

Turbolader TKR7N

Turbolader TKR7N: 1 - Lager; 2 – Bildschirm; 3 - O-Ringe; 6 - Körpermutter; 7 - Kompressoren; 4 - Diffusor; 5, 18 - Ölabweiser; 8 - Kompressorrad; 9 - Ölablasssieb; 10 - Abdeckung; 11 - Lagergehäuse; 12 – Halter; 13 - Adapter, 14 - Dichtung; 15 - Turbinensieb; 16 - Turbinenrad; 17 - Turbinengehäuse

Im Gegensatz zum TKR7S-Turbolader verwendet das TKR7N-Turbolader-Design ein isobares Einweg-Turbinengehäuse und eine bronzene Schwing-Monobuchse als Lager.

Der Turboladerrotor besteht aus einem Turbinenrad mit Welle 16, einem Kompressorrad 8 und einem Ölabweiser 7, der mit einer Mutter 6 an der Welle befestigt ist.

Der Rotor dreht sich im Lager 1, das durch den Halter 12, der zusammen mit dem Adapter 13 auch einen Ölversorgungskanal darstellt, an axialen und radialen Bewegungen gehindert wird.

Im Lagergehäuse 11 sind Stahlabdeckungen 10 und ein Ölablasssieb 9 eingebaut, das zusammen mit elastischen Spaltringen 5 ein Austreten von Öl aus dem Lagergehäusehohlraum verhindert.

Zur Reduzierung der Wärmeübertragung vom Turbinengehäuse zum Lagergehäuse werden dazwischen ein Gusseisensieb 15 und zwei Stahldichtungen 14 oder ein Gusseisensieb 15 und eine gekantete Asbeststahldichtung 14 eingebaut.

Da der Turboladerrotor hochpräzise ausgewuchtet werden muss, muss die vollständige Demontage und Wartung der Einheit von Fachbetrieben mit der erforderlichen Ausrüstung, den erforderlichen Werkzeugen und Geräten durchgeführt werden.

Der Motor 740.11-240 ist mit einem TKR7N-1 oder TKR7S-9 Turbolader ausgestattet

Die Motoren 740.13-260 und 740.14-300 sind mit einem S2B/7624TAE/1.00 D9 Turbolader ausgestattet

Technische Eigenschaften des Turboladers TKR7S-9

Luftzufuhrbereich durch den Kompressor, kg/sec: 0,05-0,2

Ladedruck (Überdruck) bei Nennleistung des Motors, kPa (kgf/cm 2), nicht weniger als: 80 (0,8)

Rotordrehzahl bei Nennleistung des Motors, U/min: 90000-100000

Temperatur der Gase am Turbineneinlass, K (°C)

- - erlaubt während 1 Stunde: 1023 (750)

- - ohne Zeitlimit erlaubt: 973 (700)

Druck (Überschuss) des Schmieröls am Turboladereinlass, bei einer Öltemperatur von 80–95 °C, kPa (kgf/cm 2)

- - bei Nenndrehzahl der Motorkurbelwelle: 294-442 (3,0-4,5)

- - bei minimaler Kurbelwellendrehzahl des Motors, nicht weniger als: 98 (1,0)

Technische Eigenschaften des Turboladers TKR7N-1

Luftzufuhrbereich durch den Kompressor, kg/sec: 0,05-0,18

Ladedruck (Überdruck) bei Nennleistung des Motors, kPa (kgf/cm 2), nicht weniger als: 60 (0,6)

Rotordrehzahl bei Nennleistung des Motors, U/min: 80000-90000

Temperatur der Gase am Turbineneinlass, K (°C)

- - innerhalb von 1 Stunde erlaubt: 973 (700)

- - ohne Zeitlimit erlaubt: 923 (650)

Druck (Überschuss) des Schmieröls am Turboladereinlass, bei einer Öltemperatur von 80–95 °C, kPa (kgf/cm 2)

- - bei Nenndrehzahl der Motorkurbelwelle: 294-442 (3,0-4,5)

- - bei minimaler Kurbelwellendrehzahl des Motors, nicht weniger als: 98 (1,0)

Technische Eigenschaften des Turboladers S2B/7624TAE/1.00D9

Luftzufuhrbereich durch den Kompressor, kg/sec: 0,05-0,22

Ladedruck (Überdruck) bei Nennleistung des Motors, kPa (kgf/cm 2), nicht weniger als: 110(1,1)

Rotordrehzahl bei Nennleistung des Motors, U/min: 90000-100000

Temperatur der Gase am Turbineneinlass, K (°C)

- - erlaubt innerhalb von 1 Stunde: 1023 (750)

- - ohne Zeitlimit erlaubt: 973 (700)

Druck (Überschuss) des Schmieröls am Turboladereinlass, bei einer Öltemperatur von 80–95 °C, kPa (kgf/cm 2)

- - bei Nenndrehzahl der Motorkurbelwelle: 294-442 (3,0-4,5)

- - bei minimaler Kurbelwellendrehzahl des Motors, nicht weniger als: 98 (1,0)

Empfohlene Betriebsarten für Turbomotoren

Um zu vermeiden, dass Öl von Turboladern angesaugt wird und in die Motorzylinder, die Strömungsteile des Kompressors und der Turbine gelangt, ist es nicht empfehlenswert, den Motor länger als 10 Minuten im Leerlauf mit einer Kurbelwellendrehzahl von weniger als 700 min -1.

Dies führt zur Verkokung der Kolbenringe, zur Verschmutzung des Strömungsteils des Verdichters und zur Kohlenstoffablagerung am Strömungsteil der Turbine.

Wenn der Motor im Leerlauf laufen muss (Aufwärmen, Luft in die Zylinder des Bremssystems pumpen usw.), muss die Kurbelwellendrehzahl bei mindestens 1000-1200 min -1 gehalten werden.

Vor dem Abstellen des Motors nach einem Lastlauf ist es erforderlich, den Leerlauf für mindestens 3 Minuten einzustellen, um eine Überhitzung der Turboladerlagerung und ein Verkoken des Rotors zu vermeiden.

Ein plötzliches Abstellen des Motors nach dem Betrieb unter Last ist verboten.

Leistungsverlust, Rauchentwicklung, hoher Kraftstoffverbrauch, Überhitzung des Motors, hohe Abgastemperatur und Öllecks im Turbolader sind Symptome für Probleme mit Turboladersystemen.

Allerdings wird all dies häufig zu Unrecht einem Defekt am Turbolader zugeschrieben, da Defekte an anderen Motorteilen zu ähnlichen Symptomen führen.

Da es sich beim Turbolader um eine selbstregulierende Motoreinheit handelt, beeinträchtigen lediglich mechanische Ausfälle oder die Verstopfung von Luft- und Gaskanälen durch Schmutz und Fremdkörper seine Funktion.

Vor dem Abstellen des Motors nach einem Lastlauf ist es erforderlich, den Leerlauf für mindestens 3 Minuten einzustellen, um eine Überhitzung der Turboladerlagerung und ein Verkoken des Rotors zu vermeiden.

Ein plötzliches Abstellen des Motors nach dem Betrieb unter Last ist verboten.

Turbolader-Reparatur

Wenn die Dichtung zwischen dem Turbinenmontageflansch und dem Verteilerauslassrohr beschädigt ist, ersetzen Sie die Stahldichtung.

Wenn Nebengeräusche sowie vermehrte Rauchentwicklung und eine verringerte Motorleistung auftreten, die auf den technischen Zustand des Turboladers zurückzuführen sind, trennen Sie das Auspuffrohr vom Turbolader und überprüfen Sie die Leichtgängigkeit des Rotors.

Wenn sich der Rotor schwer dreht, klemmt oder Gehäuseteile berührt, bauen Sie den Turbolader aus.

Bauen Sie den Turbolader in der folgenden Reihenfolge aus:

- - Luftfilter (beim Ausbau des linken Turboladers), Verbindungsrohre, T-Stück ausbauen;

- - die Ölzufuhrleitung zum Turbolader abtrennen;

- - Lösen Sie die Klemmen, mit denen die Verbindungsrohre des Kompressorgehäuses befestigt sind.

- - Die Auspuffkrümmerschrauben entriegeln und abschrauben, den Auspuffkrümmer nach hinten verschieben, die Ölablassleitung abtrennen, den Auspuffkrümmer von der Turboladerbaugruppe entfernen.

Hinweis: Dl Um die spätere Installation zu erleichtern, bringen Sie vor der Demontage des Turboladers Markierungen an den Turbinen- und Kompressorgehäusen an, die ihre Paarung mit dem Lagergehäuse anzeigen;

- - die sechs Turbinenbefestigungsschrauben lösen und das Kompressorgehäuse zusammen mit dem Lagergehäuse abnehmen;

- - Lösen Sie die acht Schrauben, mit denen das Kompressorgehäuse befestigt ist, und entfernen Sie es;

- - Kompressorgehäuse und Sieb in Dieselkraftstoff waschen, Ablagerungen entfernen;

- - Waschen Sie das Lagergehäuse von der Kompressorseite aus und entfernen Sie Ablagerungen von den Oberflächen der Schaufeln und des Gehäuses.

Achtung! Um eine Beschädigung der Blattoberflächen und eine Störung des Rotorgleichgewichts zu vermeiden, verwenden Sie zum Entfernen von Ablagerungen oder zum Korrigieren verbogene Blätter keine Metallgegenstände.

- Überprüfen Sie die Unversehrtheit der Radblätter und stellen Sie sicher, dass sie keine Verbiegungen aufweisen. Bei beschädigten Schaufelblättern ist der Turbolader auszutauschen.

Achtung! Da der Turboladerrotor bei der Montage hochpräzise ausgewuchtet wird, ist eine Demontage des Turboladerrotors nicht zulässig.

Die vollständige Demontage des Turboladers erfolgt in spezialisierten Unternehmen, die über die erforderliche Ausrüstung und Geräte verfügen;

- - Bauen Sie den Turbolader in umgekehrter Reihenfolge zusammen. Montieren Sie das Verdichter- und Turbinengehäuse anhand der Markierungen relativ zum Lagergehäuse.

- - Ziehen Sie die Befestigungsschrauben des Kompressorgehäuses mit einem Drehmoment von 4,9–7,8 Nm (0,5–0,8 kgf.m) fest, die Befestigungsschrauben des Turbinengehäuses mit einem Drehmoment von 23,5–29,4 Nm (2,4–3,0 kgf.m). ;

- - Überprüfen Sie, ob sich der Rotor leicht drehen lässt und ob an seinen axialen und radialen Extrempositionen kein Kontakt mit Gehäuseteilen besteht.

- - Den Auspuffkrümmer einbauen, die Befestigungsschrauben mit einem Drehmoment von 43,1–54,9 Nm (4,4–5,6 kgf-m) festziehen und die Schrauben verriegeln.

Mögliche Turboladerfehler und Methoden zur Fehlerbehebung

Fehlfunktion

- Ursache der Störung

Fehlerbehebung

Verlust der Motorleistung, schwarzer Rauch

- verschmutzter Luftfilter

Luftfilter reinigen oder ersetzen

- Blockierung der Luftzufuhr zum TKR-Kompressor

Entfernen Sie Unordnung oder ersetzen Sie defekte Teile

- Leck an der Luftzufuhrleitung zum Turboladerkompressor

Klemmschrauben festziehen, ggf. Hülsen austauschen

- Leckage an der Luftauslassleitung vom Turboladerkompressor zum Ansaugsystem

Klemmschrauben festziehen, ggf. Hülsen und Dichtungen ersetzen

Blauer Rauch

- Verkokung des Turbinenläufers, Turboladerdichteinheit

Reparatur in einer Fachwerkstatt oder Austausch des Turboladers

- schlechte Kurbelgehäuseentlüftung

Widerstand beseitigen, ggf. defekte Teile austauschen