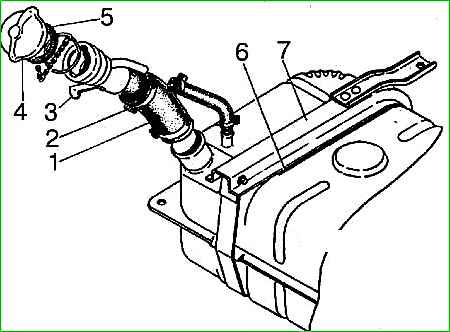

Паливний бак автомобіля Газель

У разі порушення герметичності паливного бака його слід зняти з автомобіля

Для цього необхідно послабити гайки кріплення пластини петлі лючка наливної труби і вийняти кронштейн 3, зняти лючок підлоги кузова (над паливним баком) і від'єднати паливні шланги від паливозабірника, зняти дроти, що йдуть до датчика вказівника рівня палива і ізолювати кронштейнів стяжні стрічки (попередньо поставивши під бак упори) та зняти бак.

Перед перевіркою герметичності з паливного бака слід зняти датчик покажчика рівня палива та паливозабірник з фільтром, для чого відвернути по п'ять гвинтів кріплення їх фланців до бака; зняти наливну трубу разом із шлангами (для автофургонів та автобусів).

Герметичність паливного бака перевіряють стисненим повітрям під тиском 20 кПа (0,2 кгс/см 2), поміщаючи його у воду, попередньо закривши заглушками або пробками усі фланці та отвори.

Повітря підводиться через спеціальну трубку, вставлену в наливну трубу і з вентилем для перекриття доступу повітря при підвищенні тиску більше 20 кПа (0,2 кгс/см 2) і контрольним манометром.

У місцях негерметичності виходитимуть бульбашки повітря. Ці місця слід зазначити фарбою.

Паяти бак можна тільки після ретельного промивання його (всередині та зовні) гарячою водою та продування стисненим повітрям. Після паяння слід знову перевірити герметичність бака.

Складання та встановлення паливного бака виконують у порядку, зворотному розбиранні та знятті бака з автомобіля.

Під час складання необхідно стежити за збереженням та правильністю встановлення прокладок під фланці забірної трубки та датчика вказівника рівня. Для запобігання просоченню палива через нещільність різьблення гвинти кріплення фланців перед загортанням рекомендується занурити в сурик або шелак.

Всі з'єднання бака, щоб уникнути розгерметизації після складання та встановлення його на автомобіль, повинні бути затягнуті щільно, проте без особливих зусиль.

Несправні деталі паливопроводів слід замінити новими.

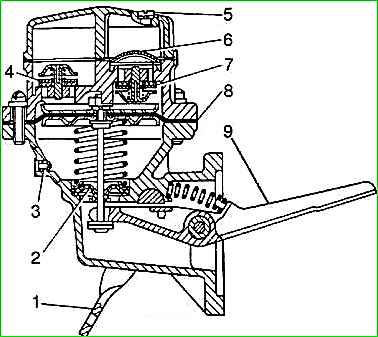

Паливний насос двигуна ЗМЗ-402

Паливний насос вимагає ремонту у випадках прориву діафрагми, порушення герметичності всмоктувальних або випускних клапанів, втрати еластичності ущільнювача тяги діафрагми, а також зносу важеля приводу та текстолітової шайби тяги діафрагми.

Розбір паливного насоса проводити в наступному порядку:

- - відвернути два гвинти 5 кріплення кришки та обережно зняти кришку, гумову ущільнюючу прокладку та сітчастий фільтр насоса;

- - відвернути вісім гвинтів кріплення головки насоса до корпусу, обережно зняти головку та звільнити діафрагму;

- - за необхідності заміни клапанів випресувати з головки насоса обойми клапанів, зняти з обойми гумовий клапан, пластину клапана та пружину.

Не рекомендується без необхідності вивертати з головки та кришки насоса паливопідвідний та відвідний штуцери;

- - вивернути з корпусу різьбові заглушки осі важеля;

- - вийняти вісь важеля, попередньо знявши пружину важеля;

- - вийняти важіль приводу насоса та втулку важеля;

- - вийняти діафрагму разом з тягою, пружиною, ущільнювачем та тримачем ущільнювача з корпусу насоса;

- - вийняти валик важеля ручного приводу разом з гумовим кільцем ущільнювача, попередньо звільнивши пружину важеля;

- - розібрати діафрагму, для чого віджати пружину і, знявши сталевий утримувач ущільнювача, зняти її;

- - відвернути гайку тяги, зняти пружинну шайбу, верхню чашку, пелюстки діафрагми, нижню чашку та ущільнюючу шайбу.

Огляд та контроль деталей насоса

Ретельно оглянути стан деталей, попередньо очистивши та промивши їх у гасі або неетильованому бензині. При необхідності заміни клапана особливо звернути увагу на стан сідла у головці.

Гумові клапани, прокладку кришки головки або пелюстки діафрагми, які мають короблення та втрату еластичності, замінити.

Сумарне зношування робочої поверхні важеля, отвори важеля, втулки, осі та корпусу насоса, а також текстолітової шайби тяги діафрагми вважати допустимим у межах, які забезпечують одержання подачі насоса не менше 145 л/год при частоті обертання ексцентрика 1800 хв -1.

Складання насоса

Складання насоса здійснюється в порядку, зворотному розбиранні. При цьому особливу увагу слід звертати на правильність складання діафрагми та її встановлення в насос.

Перед збиранням необхідно перевірити характеристику пружини насоса: вільна довжина пружини -50 мм; при навантаженні 50+3 Н (5,1+0,3 кгс) довжина пружини має бути 28,5 мм.

Кількість витків пружини — 6+0,5, зовнішній діаметр пружини —24 мм, діаметр дроту — (1,80,03) мм, матеріал — сталь 65ГА.

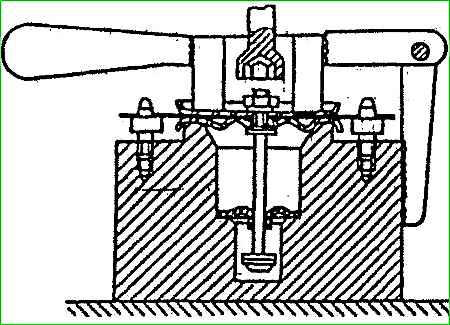

Підскладання діафрагми рекомендується виконувати у спеціальному пристрої.

Перед складанням усі деталі промити в чистому бензині, пелюстки діафрагми витримати 30-40 хв, у гасі та протерти чистою серветкою з обох боків.

Потім вставити тягу в пристосування і послідовно надіти на виступаючий кінець тяги гумовий ущільнювач тяги, ущільнювальну мідну шайбу, нижню чашку (увігнутою стороною вниз), чотири пелюстки діафрагми (так, щоб штифти пристосування увійшли в її отвір) гайку рукою на кілька ниток різьблення, поставивши під неї пружинну шайбу.

Потім затиснути всі деталі в пристосуванні і довернути гайку вщент.

Вийняти підзібрану діафрагму з пристосування, надягти пружину на тягу та вивільнити з пружини гумовий ущільнювач.

Віджати пружину та встановити на гумовий ущільнювач сталевий утримувач.

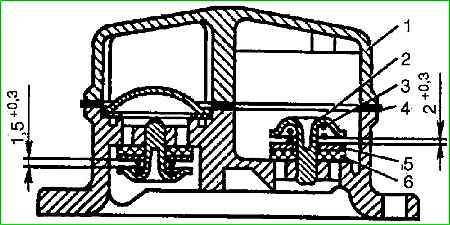

При запресуванні обойм клапанів у головку насоса необхідно забезпечити розміри між пластиною клапана та обоймою у впускних клапанів 1,5-1,8 мм, у нагнітального — 2,0-2,3 мм.

При складання повністю підібраної діафрагми (з ущільнювачем і пружиною, з головкою та корпусом) слід спочатку загорнути вісім гвинтів кріплення головки до корпусу, а потім, відводячи важіль ручного приводу в крайнє верхнє положення, повністю затягнути їх.

Це дозволить запобігти прориву діафрагми або її надмірній витяжці на початку роботи насоса.

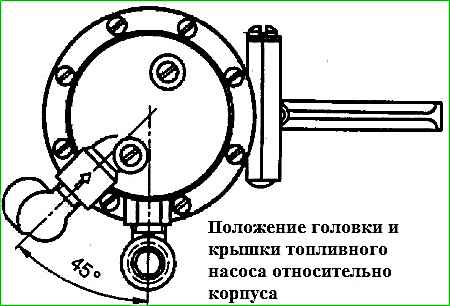

Головка та кришка при збиранні насоса повинні бути поставлені щодо корпусу в положення, показане на малюнку 5.

Після складання слід перевірити насос на початок подачі, тиск, розрідження та подачу так, як було зазначено вище.

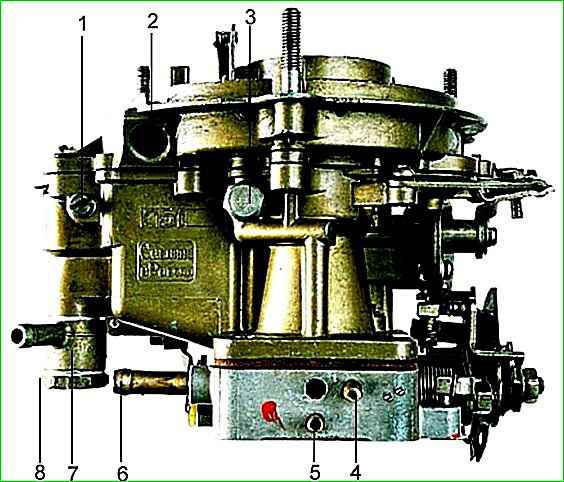

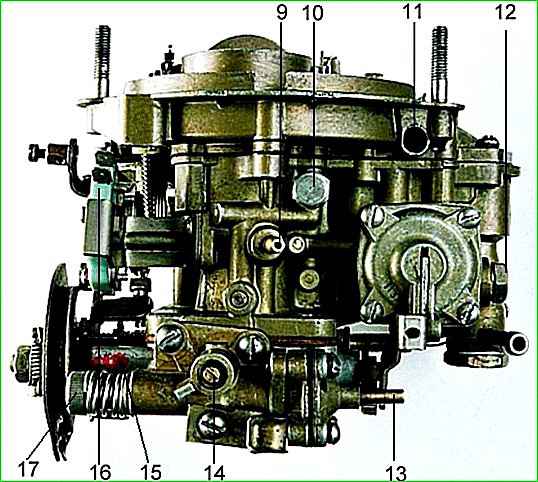

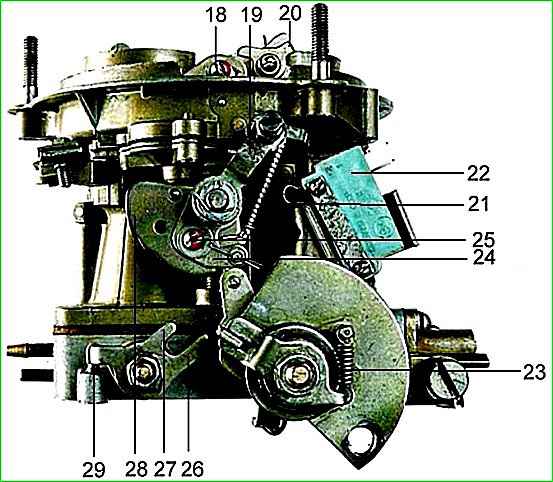

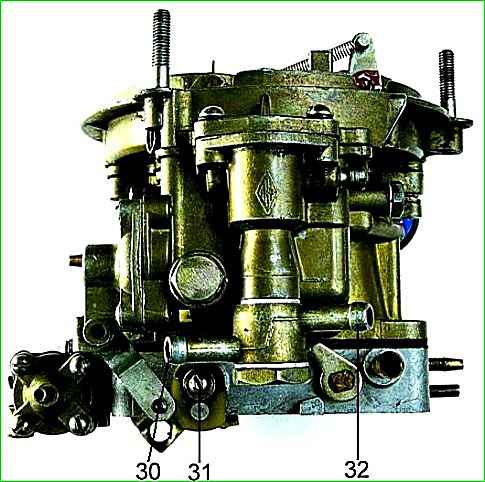

Карбюратор К-151

Розбір карбюратора рекомендується виконувати в наступному порядку:

- - відвернути гвинт кріплення тяги повітряної заслінки до важеля приводу;

- - відвернути сім гвинтів кріплення кришки поплавкової камери, зняти кришку та прокладку під нею, намагаючись не пошкодити прокладку;

- - відвернути два гвинти та зняти повітряну заслінку, якщо зазори між повітряною заслінкою та повітряним патрубком перевищують нормальні;

- - відвернути гвинт та зняти розпилювач прискорювального насоса;

- - відвернути гвинт і зняти розпилювач еконостату;

- - відвернути пробку і вийняти вісь поплавця, зняти поплавок, вийняти голку паливного клапана. Вивернути корпус паливного клапана разом з прокладкою;

- - відвернути пробку фільтра та зняти сітчастий фільтр;

- - відвернути чотири гвинти кріплення кришки діафрагми прискорювального насоса, зняти кришку та вийняти діафрагму з пружиною;

- - вивернути головні жиклери першої та другої камер карбюратора;

- - вивернути повітряні жиклери та вийняти емульсійні трубки першої та другої камер;

- - вивернути жиклери системи холостого ходу першої камери та жиклери перехідної системи;

- - відвернути два гвинти та зняти діафрагмовий запірний пристрій економайзера примусового холостого ходу;

- - відвернути три гвинти та зняти корпус автономної системи.

Контроль та огляд деталей карбюратора

Після розбирання слід промити деталі в бензині, продути стисненим повітрям та перевірити їх технічний стан, який повинен задовольняти наступним вимогам:

- - всі деталі повинні бути чистими, без нагару та смолистих відкладень;

- - жиклери після промивання та продування стисненим повітрям повинні мати задану пропускну здатність або розмір;

- - всі клапани повинні бути герметичними, прокладки - цілими і мати сліди (відбитки) площин, що ущільнюються;

- - не повинно бути помітних зносів (люфтів) у з'єднаннях: вісь поплавця - кронштейн поплавця, бобишки корпусу змішувальних камер - осі дросельних заслінок.

Складання карбюратора проводиться в порядку, зворотному розбиранні.

Спершу необхідно підібрати всі три частини карбюратора — кришку, корпуси поплавцевої та змішувальних камер, а потім з'єднати їх між собою. При складанні необхідно:

- - стежити за збереженням та правильною установкою прокладок;

- - стежити, щоб дросельні та повітряні заслінки поверталися абсолютно вільно, без заїдань і щільно прикривали свої канали;

- - затягувати всі різьбові з'єднання щільно, але без надмірних зусиль;

- - перевірити та за необхідності відрегулювати рівень палива в камері поплавця.