Рульдік рульдік сорғыны, басқару клапанын және қуат цилиндрін жөндеу және тексеру

Жөндеу жұмыстарын жүргізу немесе бөлшектердің жай-күйін тексеру үшін рульдік рульдік сорғыны, басқару клапанын және қуат цилиндрін бөлшектеу қажет.

Рульдік басқару сорғысын бөлшектеу және тексеру

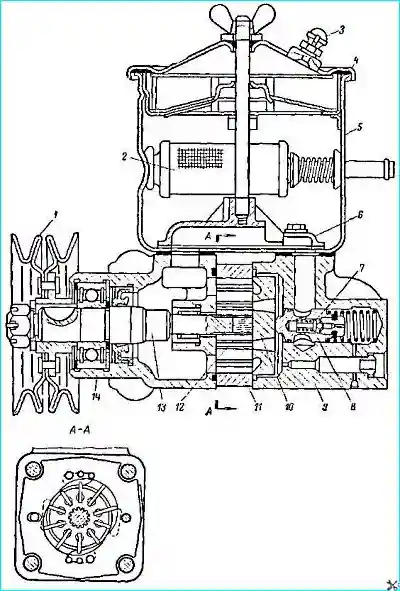

Бөлшектеу алдында сорғыны (1-сурет) көліктен шығарып, майды төгіп, сорғының сыртқы бетін тазалап, жуу керек.

- Cурет. 1. Рульдік рульдік сорғы:

1. Шығыр.

2. Сүзгі.

3. Сапун.

4. Резервуардың қақпағы.

5. Резервуар.

6. Коллекционер.

7. Сақтандырғыш клапан.

8. Айналмалы клапан.

9. Сорғы қақпағы.

10. Тарату дискісі.

11. Статор.

12. Ротор.

13. Val.

14. Сорғы корпусы.

Сорғыны бөлшектеу және тексеру процедурасы:

- 1. Резервуардың қақпағын және сүзгілерді алыңыз.

2. 5 резервуарды алыңыз.

3. Сорғыны оның білігі тігінен және шкив төменгі жағында болатындай етіп орнатыңыз және сорғы қақпағын 9 алыңыз. Қақпақты шешкен кезде айналма клапанды 8 құлап кетпеу үшін ұстаңыз.

4. Тарату дискісінің статорға қатысты орнын белгілеңіз 11 және оны түйреуіштерден алыңыз.

5. Статордың 11 орнын сорғы корпусына 14 қатысты белгілеңіз және статорды алыңыз (статордағы көрсеткі сорғы білігінің айналу бағытын көрсетеді).

6. Роторды 12 қалақтармен бірге алып тастаңыз. Сорғының статоры, роторы және қалақтары зауытта жеке таңдалады, сондықтан олардың толықтығын бөлшектеу кезінде бұзуға болмайды.

7. Сорғының 1-шығырын (қажет болса), тірек сақинасы мен білігін 13 алдыңғы мойынтірекпен бірге алып тастаңыз.

8. Сорғы қақпағындағы айналма клапанның еркін қозғалуын және сызаттардың немесе тозудың бар-жоғын тексеріңіз. Клапан мен сорғы қақпағы зауытта жеке таңдалады, сондықтан бөлшектеу кезінде олардың толықтығы бұзылмауы керек.

9. Сақтандырғыш клапанның 7 орнының тығыздығын тексеріп, қажет болған жағдайда оны қатайтыңыз.

10. Сорғы бөліктерінің арналарын тексеріңіз және оларды тазалаңыз.

11. Ротордың, корпустың және тарату дискінің соңғы беттерінде сызат немесе тозудың бар-жоғын тексеріңіз. Кішкене сызаттар немесе тозған жағдайда бұл беттерді пластинаға сүртіңіз, содан кейін бөлшектерді мұқият жуыңыз.

12. Қалақтардың 4 ойықтарда еркін қозғалатынын және олардың тозғанын тексеріңіз.

13. Резеңке тығыздағыштарды тексеріңіз. Қаттыланған тығыздағыштарды жарықтармен және басқа ақаулармен ауыстырыңыз.

Сорғының техникалық жарамды күйі екі көрсеткішпен анықталады:

- Сорғы жасайтын максималды қысым.

- Жұмыс кезіндегі шу.

**Ескертпе:**

Айқын ұпайларды қоспағанда, жекелеген бөлшектердің тозуы оларды ауыстыруға негіз бола алмайды. Ротор, статор және қалақшалар зауытта құрастыру кезінде ұзындығы бойынша үш топқа бөлінеді. Сорғыға бір топтың бөліктері ғана орнатылады. Сорғыны жөндеу кезінде ротор, статор және қалақтар да жинақ ретінде ауыстырылады.

**Роторды, статорды және қалақтарды сұрыптауға арналған өлшемдер кестеде келтірілген. 1.**

**Айналма клапанның катушкасы мен сорғы қақпағы да тесік пен мойын диаметрі бойынша үш топқа сұрыпталған жиынтық ретінде таңдалады. Сұрыптауға арналған өлшемдер кестеде келтірілген. 2.**

**Егер сорғы шулы болса:**

Сорап білігінің шарикті подшипникін ауыстырыңыз.

**Ескертпе:**

Шығыр мен айналма клапанның серіппесін қоспағанда, сорғы ЗИЛ-130 көлігінің сорғысымен біріктірілген.

Рульдік басқару сорғысын құрастыру

- 1. Құрастыру алдында барлық бөлшектерді мұқият жуып, құрғатыңыз. Бөлшектерде жіптер, талшықтар және т.б. қалдыратын ұштары мен шүберектері бар бөлшектерді сүртпеңіз.

2. Статорды, қалақтары бар роторды және тарату дискісін бөлшектеу кезінде жасалған белгілерге және айналу бағытын көрсететін көрсеткіге сәйкес орнатыңыз. Түтіктелген саңылаудың фасасы сорғы корпусына қарап тұруы керек.

3. Қақпақты айналма клапанмен орнатыңыз. Орынның алтыбұрышы тесіктің ішкі жағына қарап тұруы керек.

4. Қақпақты бекіту болттарын біркелкі қатайтыңыз. Болтты бұрау моменті: 2,1–2,8 кгс м.

5. Резервуарды бекітетін болттарды тарту моменті: 0,8–1 кгс м.

6. Сорғы шкивін бекітетін гайканың тарту моменті: 5–6,5 кгс м.

7. Сорғы білігі кептеліссіз еркін айналуы керек.

Басқару клапанын бөлшектеу

- 1. Күшейткіш руль жүйесінен майды төгіп тастаңыз.

2. Түтіктер мен түтіктерді басқару клапанынан ажыратыңыз.

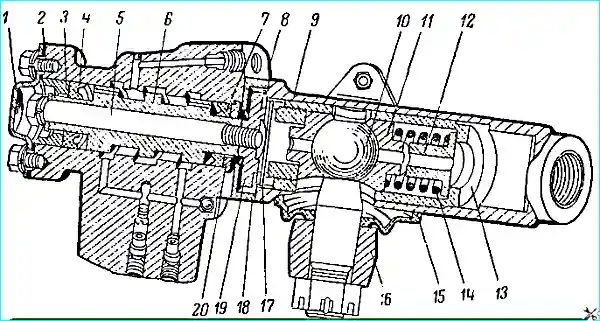

Cурет. 2. Күшті рульдік басқару клапаны:

- 1. Мұқаба.

2. Тығыздауыш.

3. Алтын қақпақ ica.

4. Манжет.

5. Клапан бекітетін болт.

6. Спуль.

7. Манжет.

8. Басқару клапанының корпусы.

9. Бойлық тартқыш ұшы.

10. Шар түйреуіш.

11. Шар түйреуіш крекер.

12. Шектегіш.

13. Шыны.

14. Көктем.

15. Саусақ мөрі.

16. Рульдік түйін.

17. Түйін.

18. Адаптер.

19. Жаңғақ.

20. Мұқаба.

- **Бөлшектеу тәртібі:**

1. Басқару клапанының 1 қақпағын алыңыз.

2. Орталық болтты 5 бұрап алыңыз.

3. Басқару клапанының корпусын бойлық штангаға бекітетін болттарды босатыңыз және басқару клапанын алыңыз.

4. Адаптерді бекіту бұрандасын босатыңыз және адаптерді 18 шығарыңыз.

5. Клапанның екі жағындағы қақпақтар мен тығыздағыштарды алыңыз.

6. Спуль клапанын 6 басқару клапанынан алыңыз.

7. Қола орындықтар қатты қисық болса және деформацияланған болса, оларды басып шығарып, жаңаларын басыңыз. - **Клапан бөліктерінің техникалық жағдайын анықтау:**

- Клапанның жұмыс журналдарында сызаттар, саңылаулар және терең сызаттар болмауы керек. Қажет болса, өткір жиектеріне зақым келтірмей, әрлеу блогымен тазалаңыз.

- Клапанның катушкасы клапанның корпусында кептеліссіз еркін қозғалуы керек. Клапан мойындарындағы екі саңылауды тазалаңыз.

- Тығыздау манжеттері 4 және 7 серпімді болып қалуы керек және ешқандай жарықтар, бітелген жерлер немесе басқа ақаулар болмауы керек.

- Клапан корпусының ішкі қуыстары мен арналарын мұқият шайыңыз.

**Ескертпе:**

Клапанның катушкасы мен корпусы мойындардың диаметрі мен тесігі бойынша үш топқа сұрыпталады. Бөлшектердің топтар бойынша өлшемдері кестеде келтірілген. 3.

Басқару клапанын құрастыру

- 1. Адаптерді 18 бойлық штангаға орнатыңыз және оны бекіту бұрандасын қатайтыңыз. Түйісетін ұштарында сызаттар немесе кір жоқ екеніне көз жеткізіңіз.

2. Клапанның корпусында 6-клапанды, 4 және 7 тығыздағыштарды және 3 және 20 қақпақтарды жинаңыз.

3. Орнату алдында клапанның өзегі мен тығыздағыштарын турбиналық немесе шпиндель майымен майлаңыз.

4. Клапанның өзегін бұрмаламай, күш қолданбай корпусқа салыңыз.

5. Клапанның корпусын және катушкасын тек бір топтың түйісетін диаметріне сәйкес құрастырыңыз.

6. Үлкенірек диаметрлі клапанның сыртқы мойны бойлық штангаға қарағанына көз жеткізіңіз.

7. Орталық болтты 5 қатайтқаннан кейін клапан корпусының бекіткіш болттарын түпкілікті қатайту керек.

8. Корпустағы клапанның қозғалу еркіндігін тексеріңіз.

9. Тығын тығыздағышты 2 ауыстыра отырып, 1 қақпақты орнатыңыз.

10. Түтіктер клапанға бірден қосылмаса, қосылым нүктелерін тығындармен тығындаңыз.

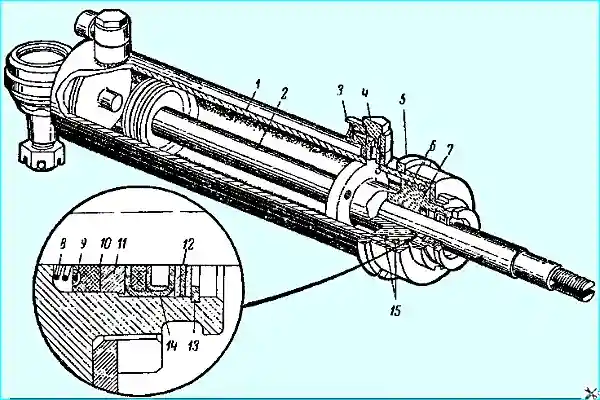

Қуат цилиндрін бөлшектеу

Қуат цилиндрін бөлшектемес бұрын, штанганың поршеньмен бір шеткі күйден екіншісіне қозғалу еркіндігін тексеру ұсынылады.

- Cурет. 3. Рульдік басқару цилиндрі:

1. Цилиндр.

2. Поршенді штанга.

3. Емізік.

4. Бекіту болт.

5. Басты бекіткіш гайка.

6. Басты бекітетін гайка.

7. Цилиндр басы.

8. Манжетті серіппе.

9. Көктемгі кесе.

10. Манжет.

11. Мұқаба.

12. Шайбаларды реттеу.

13. Ұстағыш сақина.

14. Киіз безі.

15. Тығыздағыш сақиналар. - **Бөлшектеу тәртібі:**

1. Бекіткіш гайканы босатыңыз 5.

2. Цилиндр басын 7 бекітетін гайканы бұрап алыңыз.

3. Цилиндрден 7 бастиекті 2 өзекпен бірге алыңыз.

4. Таяқшаны басынан алыңыз.

5. Шарлы буын тозған болса, түйінді бөлшектеп, тозған бөлшектерді ауыстырыңыз. - **Цилиндр бөліктерінің техникалық жағдайын анықтау:**

- Цилиндрдің ішкі бетінде сызаттар болмауы керек.

- Поршеньдік сақиналар цилиндрдің бүкіл шеңберіне немесе диаметрі 50 мм цилиндрлік тесікке сәйкес келуі керек штанганың хромдалған бетінде тозу болмауы керек.

- Цилиндрдің 7 басындағы штангаға арналған саңылауларда сызаттар болмауы керек.

- Жез шайбалар 12 деформацияланбауы керек.

- Резеңке манжет 10 серпімді болуы керек және ешқандай зақымданбауы керек.

- 4 тығыздағышты киіздеу керек. Егер тығыздағыш кір болса немесе поршеньді штангаға қыспаса, оны ауыстыру керек.

- Цилиндр басындағы резеңке тығыздағыш сақиналар серпімді болып қалуы керек.

Қуат цилиндрін құрастыру

- 1. Құрастыру кезінде поршеньдік штанга мен цилиндрдің ішкі бетін турбиналық немесе шпиндель майымен майлаңыз.

2. Поршеньдік сақиналарды поршеньге құлыптарды әртүрлі бағытта қаратып орнатыңыз.

3. Цилиндр басын цилиндрдің ұшына тірелгенше бекітуге арналған гайканы 6 бұрап, бекіткіш гайкамен 5 бекітіңіз.

4. Цилиндрдегі штанганың қозғалу еркіндігін тексеріңіз. Таяқ қозғалуы керек біркелкі, кептеліссіз, шамалы күшпен (6 кгс артық емес).

5. Орнату қол жетімді болса, цилиндрде поршеньдік сақиналар арқылы майдың ағып кетуін тексеріңіз. Майдың қалыпты ағуы минутына 360 г аспауы керек.

Өлшем диаграммалары

**1-кесте. Топтар бойынша ротордың, статордың және қалақтардың өлшемдері:**

| Бөлім атауы | Топ нөмірі | Бөлшек ұзындығы, мм |

|---|---|---|

| Ротор | 1 | 22,000–21,996 |

| 2 | 21,996–21,992 | |

| 3 | 21,992–21,988 | |

| Статор | 1 | 22,017–22,013 |

| 2 | 22,013–22,009 | |

| 3 | 22,009–22,005 | |

| Жүзі | 1 | 21,998–21,992 |

| 2 | 21,992–21,988 | |

| 3 | 21,988–21,984 |

**Кесте 2. Топтар бойынша клапанның қақпағы мен мойын саңылауларының диаметрлері:**

| Бөлім атауы | Топ нөмірі | Диаметрі, мм |

|---|---|---|

| Қақпақ | 1 | 20,015–20,010 |

| 2 | 20,010–20,005 | |

| 3 | 20,005–20,000 | |

| Алтын жалатылған клапан | 1 | 19,992–19,987 |

| 2 | 19,987–19,982 | |

| 3 | 19,982–19,977 |

**Кесте 3. Топтар бойынша клапан катушкасының және корпусының тесігі мен мойынының диаметрлері:**

| Өлшем атауы | Топ нөмірі | Диаметрі, мм |

|---|---|---|

| Денедегі тесік | 1 | 27,012–27,008 |

| 2 | 27,008–27,004 | |

| 3 | 27,004–27,000 | |

| Үлкен клапан мойындары | 1 | 27,003–26,999 |

| 2 | 26,999–26,995 | |

| 3 | 26,995–26,991 |