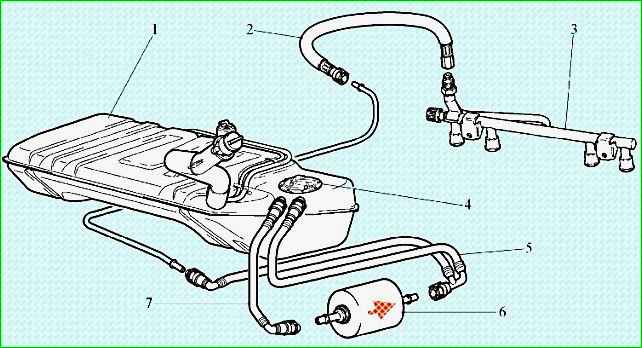

Chevrolet Niva-Fahrzeuge mit elektronisch gesteuerter Drosselklappe verwenden ein Kraftstoffversorgungssystem mit einem Kraftstoffverteiler ohne Ablass

Die Funktion des Kraftstoffversorgungssystems besteht darin, sicherzustellen, dass dem Motor in allen Betriebszuständen die erforderliche Kraftstoffmenge zugeführt wird. Der Kraftstoff wird dem Motor durch im Ansaugrohr eingebaute Einspritzdüsen zugeführt.

Eine im Kraftstofftank installierte elektrische Kraftstoffpumpe fördert Kraftstoff durch den Hauptkraftstofffilter und die Kraftstoffversorgungsschläuche zur Einspritzschiene.

Der in die elektrische Kraftstoffpumpe integrierte Kraftstoffdruckregler hält den den Einspritzdüsen zugeführten Kraftstoffdruck je nach Motorbetriebsmodus zwischen 364 und 400 kPa.

Die Steuerung schaltet die Kraftstoffeinspritzdüsen in Reihe ein. Jeder Injektor wird alle 720° Kurbelwellendrehung eingeschaltet.

Das Steuersignal, das die Einspritzdüse steuert, ist ein Impuls, dessen Dauer der vom Motor benötigten Kraftstoffmenge entspricht.

Dieser Impuls wird zu einem bestimmten Zeitpunkt der Kurbelwellendrehung geliefert, der von der Motorbetriebsart abhängt.

Das an die Einspritzdüse angelegte Steuersignal öffnet das normalerweise geschlossene Einspritzventil und führt Kraftstoff unter Druck in den Einlassanschluss.

Die zugeführte Kraftstoffmenge ist proportional zur Zeit, während der die Einspritzdüsen geöffnet sind (Einspritzimpulsdauer).

Der Controller hält das optimale Luft-/Kraftstoffverhältnis aufrecht, indem er die Impulsdauer ändert.

Eine Verlängerung der Dauer des Einspritzimpulses führt zu einer Erhöhung der zugeführten Kraftstoffmenge bei konstantem Luftstrom (Gemischfettigkeit).

Eine Verkürzung der Dauer des Einspritzimpulses führt zu einer Verringerung der zugeführten Kraftstoffmenge bei konstantem Luftdurchsatz (mageres Gemisch).

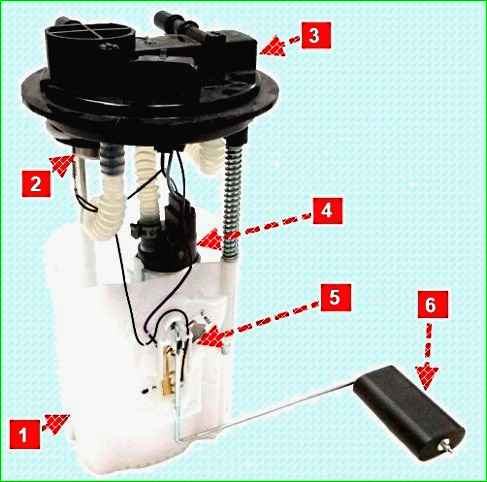

Elektrisches Kraftstoffpumpenmodul (MEBP)

Das Tauchboot vom Typ MEBN ist im Kraftstofftank eingebaut (Abb. 2).

Das elektrische Kraftstoffpumpenmodul (Abb. 3) umfasst eine elektrische Kraftstoffpumpe vom Turbinentyp, einen Kraftstoffdruckregler, ein Sieb, einen Kraftstoffgrobfilter und einen Kraftstoffstandsensor.

Die Pumpe fördert Kraftstoff vom Kraftstofftank durch den Hauptkraftstofffilter zur Einspritzschiene.

Die elektrische Kraftstoffpumpe wird vom Steuergerät über ein Relais eingeschaltet. Wenn die Zündung eingeschaltet wird, aktiviert die Steuerung das Relais für 2 Sekunden, um den erforderlichen Kraftstoffdruck in der Einspritzschiene zu erzeugen.

Wenn der Motor während dieser Zeit nicht anspringt, schaltet die Steuerung das Relais aus und wartet, bis der Motor anspringt. Nach dem Start schaltet der Controller das Relais wieder ein.

Wenn die Zündung dreimal eingeschaltet wird, ohne den Motor anzukurbeln, ist das nächste Einschalten des elektrischen Kraftstoffpumpenrelais erst mit Beginn des Anlassens möglich.

ACHTUNG.

Der Betrieb eines Fahrzeugs mit fast leerem Tank ist nicht gestattet, da dies zu vorzeitigem Verschleiß und Ausfall der elektrischen Kraftstoffpumpe führen kann.

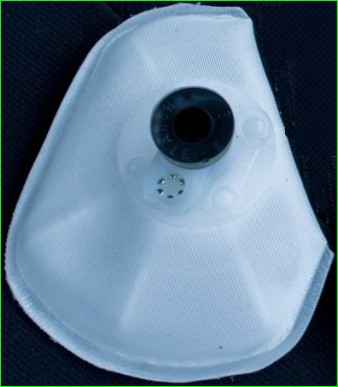

Sieb

Der Maschenfilter (Abb. 4) ist so konzipiert, dass er Partikel mit einer Größe von mehr als 60 Mikrometern auffängt, die zusammen mit dem Kraftstoff in die elektrische Kraftstoffpumpe gelangen und zu Störungen des Einspritzsystems führen können.

Der Filter besteht aus einem mit Polyamidgewebe überzogenen Kunststoffrahmen, einer im Sockel des Kunststoffgehäuses montierten Sicherungsscheibe und einer Hülse, die die Armatur abdeckt.

Kraftstofffilter

Der Kraftstofffilter ist unter dem Unterboden in der Nähe des Kraftstofftanks installiert (Abb. 5).

Der Filter ist in die Versorgungsleitung zwischen der elektrischen Kraftstoffpumpe und dem Kraftstoffverteiler eingebaut.

Der Filter hat ein Stahlgehäuse mit Anschlüssen an beiden Enden. Das Filterelement besteht aus Papier und soll Partikel zurückhalten, die den Betrieb des Einspritzsystems stören könnten.

Injektorrampe

Die Injektorrampe ist ein hohles Rohr, auf dem Injektoren installiert sind.

Die Injektorrampe ist mit zwei Schrauben am Ansaugrohr befestigt (Abb. 6).

Unter Druck stehender Kraftstoff wird in den inneren Hohlraum der Rampe und von dort durch die Einspritzdüsen in das Ansaugrohr geleitet.

An der Einspritzrampe (Abb. 7) befindet sich der mit einer Verschlussschraube verschlossene Anschluss 1 zur Überwachung des Kraftstoffdrucks.

Eine Reihe von Diagnoseverfahren während der Fahrzeugwartung oder Fehlerbehebung erfordern die Überwachung des Kraftstoffdrucks.

Mithilfe eines an die Armatur angeschlossenen Manometers können Sie den Kraftstoffdruck bestimmen, der den Einspritzdüsen zugeführt wird.

Einspritzdüsen

Injektor 2 (Abb. 7) des verteilten Einspritzsystems ist ein elektromagnetisches Gerät, das die Kraftstoffzufuhr unter Druck in das Ansaugrohr des Motors dosiert.

Die Injektoren werden mit Federklemmen an der Rampe befestigt.

Die oberen und unteren Enden der Einspritzdüsen sind mit O-Ringen abgedichtet, die beim Aus- und Einbau der Einspritzdüsen immer durch neue ersetzt werden müssen.

Die Steuerung steuert das Magnetventil der Einspritzdüse, das den Kraftstoff durch eine Führungsplatte leitet, um die Zerstäubung des Kraftstoffs sicherzustellen.

Die Leitplatte hat Löcher, die den Kraftstoff so leiten, dass er einen konischen Strahl bildet.

Der Kraftstoffstrahl ist auf das Einlassventil gerichtet. Bevor Kraftstoff in die Brennkammer gelangt, verdampft er und vermischt sich mit Luft.

Eine Einspritzdüse mit festsitzendem Ventil im teilweise geöffneten Zustand verursacht einen Druckverlust in der Einspritzdüsenschiene, nachdem die elektrische Kraftstoffpumpe ausgeschaltet wurde, sodass bei einigen Motoren eine Verlängerung der Anlasszeit zu beobachten ist.

Außerdem kann ein Injektor mit festsitzendem Ventil eine Glühzündung verursachen, weil Nach dem Abstellen gelangt etwas Kraftstoff in den Motor.

Kraftstoffkontrollmodi

Wie bereits in diesem Kapitel erwähnt, wird die durch die Einspritzdüsen geförderte Kraftstoffmenge von der Steuerung gesteuert.

Die Kraftstoffzufuhr erfolgt auf zwei verschiedene Arten: synchron, d. h. in einer bestimmten Position der Kurbelwelle, oder asynchron, d.h. ohne Synchronisierung mit der Kurbelwellendrehung.

Die synchronisierte Kraftstoffeinspritzung ist die überwiegend verwendete Methode.

Die Synchronisierung des Einspritzventilbetriebs wird mithilfe der Signale des Kurbelwellenpositionssensors und des Phasensensors sichergestellt.

Die Steuerung berechnet den Zeitpunkt, zu dem jede Einspritzdüse eingeschaltet wird, und der Kraftstoff wird einmal während eines vollständigen Arbeitszyklus des entsprechenden Zylinders eingespritzt.

Mit dieser Methode können Sie den Kraftstoff genauer in die Zylinder dosieren und die Toxizität der Abgase verringern.

Asynchrone Kraftstoffzufuhr wird im Startmodus und im dynamischen Motorbetriebsmodus verwendet.

Der Controller verarbeitet Sensorsignale, bestimmt den Motorbetriebsmodus und berechnet die Dauer des Kraftstoffeinspritzimpulses.

Um die zugeführte Kraftstoffmenge zu erhöhen, wird die Dauer des Einspritzimpulses erhöht, um sie zu verringern, wird sie verkürzt.

Die Dauer des Einspritzimpulses kann mit einem Diagnosetool überprüft werden.

Die Kraftstoffzufuhr wird in einem von mehreren unten beschriebenen Modi gesteuert.

Abschaltung der Kraftstoffversorgung

In folgenden Fällen ist keine Kraftstoffversorgung gewährleistet:

- - Zündung ist ausgeschaltet (dies verhindert Glühzündung);

- - die Kurbelwelle des Motors dreht sich nicht (es gibt kein DPKV-Signal);

- - Wenn die Steuerung Fehlzündungen in einem oder mehreren Zylindern erkennt, stoppt die Kraftstoffzufuhr zu diesen Zylindern und die Störungsanzeige beginnt zu blinken;

- - Die Kurbelwellendrehzahl des Motors überschreitet den Grenzwert von etwa 6200 U/min (die Kraftstoffzufuhr wird zusammen mit dem Schließen der Drosselklappe und der Reduzierung des SOP abgeschaltet);

- - beim "Ausrollen“ im Gang und beim "Gasumkehren“ im Stand Ich fahre ein Auto, wenn die Motordrehzahl 2000 U/min überschreitet, das Gaspedal nicht gedrückt ist und die Kühlmitteltemperatur über 40 °C liegt.

Startmodus

Wenn die Zündung eingeschaltet wird, schaltet die Steuerung über ein Relais die elektrische Kraftstoffpumpe ein, die Kraftstoffdruck in der Einspritzschiene erzeugt.

Der Controller verarbeitet das Signal vom Kühlmitteltemperatursensor, um die Dauer der zum Starten erforderlichen Einspritzimpulse zu bestimmen.

Wenn sich die Kurbelwelle des Motors während des Startvorgangs zu drehen beginnt, erzeugt die Steuerung einen Impuls zum Einschalten der Einspritzdüsen. Die Dauer dieses Impulses hängt von der Kühlmitteltemperatur, der Anlasszeit und dem Drehzahlanstieg ab.

Bei einem kalten Motor erhöht sich der Einspritzimpuls, um die Kraftstoffmenge zu erhöhen, und bei einem warmen Motor verringert sich die Impulsdauer.

Das System arbeitet im Startmodus, bis eine bestimmte Kurbelwellendrehzahl (gewünschte Leerlaufdrehzahl) erreicht ist, deren Wert von der Kühlmitteltemperatur abhängt.

ACHTUNG.

Eine notwendige Voraussetzung für das Starten des Motors ist, dass die Motordrehzahl beim Anlassen mit dem Anlasser einen Wert von mindestens 80 U/min erreicht und die Spannung im Bordnetz des Fahrzeugs nicht unter 6 V liegen darf.

Kraftstoffregelungsmodus mit offenem Regelkreis

Nach dem Starten des Motors und bis die Bedingungen für den Eintritt in den Closed-Loop-Modus erfüllt sind (der Steuersauerstoffsensor ist auf die erforderliche Temperatur aufgewärmt), steuert die Steuerung die Kraftstoffzufuhr im Open-Loop-Modus.

Im Open-Loop-Modus berechnet der Controller die Dauer der Einspritzimpulse, ohne das Vorhandensein von Sauerstoff in den Abgasen zu berücksichtigen.

Die Berechnungen erfolgen auf Basis von Daten zur Kurbelwellendrehzahl, zum Luftmassenstrom, zur Kühlmitteltemperatur und zum angeforderten Drehmoment (dieses wird in der Drosselklappenstellung, der Drosselklappe und direkt in der Kraftstoffversorgung ausgedrückt), die zusätzlich ermittelt werden können beeinflusst durch die Einbeziehung elektrischer Verbraucher (Licht, Sitzheizung, Ventilator etc.).

Leistungsanreicherungsmodus

Der Controller überwacht die Gaspedalstellung und die Motordrehzahl, um zu bestimmen, wann die maximale Motorleistung erforderlich ist.

Um maximale Leistung zu entwickeln, ist eine fettere Zusammensetzung des Kraftstoffgemisches erforderlich (der UDC-Steuermodus ist ausgeschaltet), was durch eine Verlängerung der Dauer der Einspritzimpulse erreicht wird.

Ausgleich von Änderungen der Bordnetzspannung

Wenn die Bordspannung sinkt, erfolgt die Energiespeicherung in den Zündspulen langsamer und die mechanische Bewegung des Einspritzventils dauert länger.

Der Regler kompensiert den Spannungsabfall im Bordnetz, indem er die Zeit der Energieakkumulation in der Zündspule und die Dauer der Einspritzimpulse verlängert.

Dementsprechend reduziert die Steuerung mit steigender Spannung im Bordnetz des Fahrzeugs die Zeit der Energieakkumulation in der Zündspule und die Dauer der Einspritzimpulse.

Regelung der Kraftstoffversorgung im geschlossenen Kreislauf

Das System wechselt in den Closed-Loop-Modus, wenn alle folgenden Bedingungen erfüllt sind:

- - 1 Der Steuersauerstoffsensor ist für den Normalbetrieb ausreichend aufgewärmt (der "Taupunkt“ wurde überschritten – die Temperatur an der Keramik des UDC-empfindlichen Elements überschreitet die in Abhängigkeit von der Umgebungstemperatur ermittelte Temperatur, das Ausgangssignal ist außerhalb des Bereichs von 300-600 mV).

- - 2 Die Kühlmitteltemperatur liegt über einem bestimmten Wert.

- - 3 Vom Moment des Anlassens an lief der Motor eine gewisse Zeit lang, abhängig von der Temperatur des Kühlmittels zum Zeitpunkt des Anlassens.

- - 4 Der Motor läuft in keinem der folgenden Modi: Motorstart, Kraftstoffabschaltung, Maximalleistungsmodus, ECM-Schutzmodus.

- - 5 Der Motor arbeitet je nach Lastparameter in einem bestimmten Bereich.

Im Kraftstoffregelungsmodus mit geschlossenem Regelkreis berechnet der Controller zunächst die Dauer der Einspritzimpulse mithilfe von Daten von denselben Sensoren wie im Open-Loop-Modus (Grundberechnung).

Der Unterschied besteht darin, dass der Controller im geschlossenen Regelkreis das Steuersignal des Sauerstoffsensors verwendet, um die Berechnungen des Einspritzimpulszeitpunkts anzupassen, um eine maximale Effizienz des Katalysators sicherzustellen.

Es gibt zwei Arten der Kraftstoffanpassung: die aktuelle und die selbstlernende Anpassung.

Die erste (aktuelle) Anpassung wird anhand der Messwerte des Sauerstoffsensors berechnet und kann relativ schnell geändert werden, um aktuelle Abweichungen der Gemischzusammensetzung von der stöchiometrischen Zusammensetzung auszugleichen.

Die zweite (selbstlernende Anpassung) wird für jeden Satz von Geschwindigkeits-Last-Parametern basierend auf der aktuellen Anpassung berechnet und ändert sich relativ langsam.

Die aktuelle Einstellung wird jedes Mal zurückgesetzt, wenn die Zündung ausgeschaltet wird.

Die selbstlernende Korrektur wird dauerhaft im Speicher des Controllers gespeichert, bis der Modus "ECU-Reset mit Initialisierung“ mithilfe eines Diagnosetools durchgeführt wird.

Der Zweck der auf den Ergebnissen des Selbstlernens basierenden Anpassung besteht darin, Abweichungen in der Zusammensetzung des Luft-Kraftstoff-Gemisches von der stöchiometrischen Zusammensetzung zu kompensieren, die auf Schwankungen in den Eigenschaften der ECM-Elemente, Toleranzen bei der Motorenherstellung usw. zurückzuführen sind. sowie Abweichungen der Motorparameter während des Betriebs (Verschleiß, Verkokung etc.).

Zur genaueren Kompensation auftretender Abweichungen ist der gesamte Motorbetriebsbereich in 4 charakteristische Trainingszonen unterteilt:

- - im Leerlauf;

- - hohe Geschwindigkeit bei geringer Last;

- - Teilladungen;

- - hohe Belastung.

Wenn der Motor in einer der Zonen läuft, wird nach einer bestimmten Logik die Einspritzimpulsdauer angepasst, bis die tatsächliche Gemischzusammensetzung den optimalen Wert erreicht.

Wenn sich der Motorbetriebsmodus ändert, speichert der Direktzugriffsspeicher (RAM) des Controllers den letzten Wert des Korrekturkoeffizienten für diese Zone.

Die so erhaltenen Korrekturkoeffizienten charakterisieren einen bestimmten Motor und fließen in die Berechnung der Dauer des Einspritzimpulses ein, wenn das System im Open-Loop-Modus und beim Start arbeitet, ohne dass sie sich ändern können.

Der Korrekturwert, bei dem keine Kraftstoffregelung mit geschlossenem Regelkreis erforderlich ist, beträgt 1 (für den Korrekturparameter der Kraftstoffzufuhr, der auf den Ergebnissen des Selbstlernens im Leerlauf basiert, ist er gleich 0).

Jede Änderung von 1(0) zeigt an, dass die Kraftstoffregelfunktion die Einspritzimpulsdauer ändert.

Wenn der Kraftstoffkorrekturwert im geschlossenen Regelkreis größer als 1(0) ist, erhöht sich die Dauer des Einspritzimpulses, d. h. Erhöhung der Kraftstoffversorgung.

Wenn der Kraftstoffkorrekturwert im geschlossenen Regelkreis kleiner als 1(0) ist, verringert sich die Dauer des Einspritzimpulses, d. h. Reduzierung der Kraftstoffversorgung.

Der maximale Bereich zum Ändern der aktuellen Einstellung der Kraftstoffzufuhr und der selbstlernenden Einstellung beträgt 1 ± 0,25 (± 5).

Die Abweichung eines der Korrekturkoeffizienten über die Kontrollgrenzen hinaus hin zu einer Anreicherung oder Magerkeit des Gemisches weist auf eine Fehlfunktion im Motor oder ECM hin (Abweichung des Kraftstoffdrucks, Luftlecks, Undichtigkeiten im Abgassystem usw.). .

Die selbstlernende Korrektur zur Regulierung der Kraftstoffzufuhr bei Fahrzeugen mit Katalysator ist ein kontinuierlicher Prozess über die gesamte Lebensdauer des Fahrzeugs und gewährleistet die Einhaltung strenger Abgastoxizitätsnormen.

Bei diesem ECM werden die Werte der Adaptionskorrekturkoeffizienten nicht zurückgesetzt, wenn die Batterie abgeklemmt wird.