Motoren sind mit einem Reibungslüfterantrieb ausgestattet, der den Lüfter je nach Betriebsbedingungen ein- und ausschaltet

Die Verwendung eines Friktionsantriebs ermöglicht Folgendes:

Sorgen Sie für optimale thermische Bedingungen des Motors.

Reduzieren Sie den Kraftstoffverbrauch, indem Sie die Leistungsverluste beim Lüfterbetrieb reduzieren.

Zur Erhöhung der Zuverlässigkeit des Zahnradantriebs des Motors durch Reduzierung der dynamischen Belastungen der Zahnräder.

Stellen Sie sicher, dass sich das Fahrzeug bewegt, ohne den Lüfter zu entfernen.

Verkürzen Sie die Aufwärmzeit des Motors.

Verbessern Sie den Komfort, indem Sie das richtige Klima in der Kabine aufrechterhalten und den Lärm reduzieren.

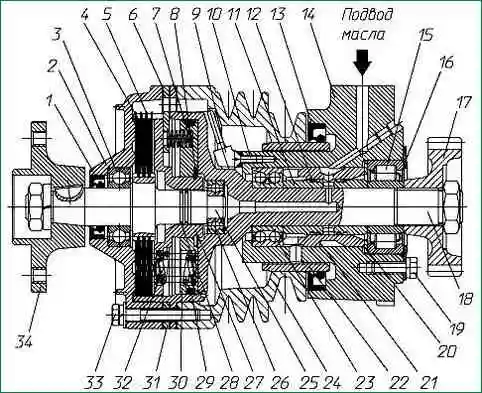

Lüfterantrieb: 1 - Manschette; 2 - Abdeckung; 3 - Lager; 4 - angetriebene Scheibe; 5 - Antriebsantrieb; 6 - Dichtung; 7 - Druckfeder; 8 - Druckring; 9 - Schöpfrohr; 10 - Schraube; 11 - Distanzhülse; 12 - Dichtungsring; 13 - Manschette; 14 - Körper; 15 - Lager; 16 - Druckflansch; 17 - Gang; 18 - Antriebswelle; 19 - Bolzen; 20 - Unterlegscheibe; 21 - Buchse; 22 - Distanzbuchse; 23 - Lager; 24 - Riemenscheibe; 25 - angetriebene Welle; 26 - Lager; 27- Druckclip; 28 - Dichtungsring; 29 - Dichtungsring; 30 - Kolben; 31 - Kolbenanschlag; 32 - Druckfeder, 33 - Bolzen; 34 – Lüfternabe.

Aufbau und Funktionsweise des Lüfterantriebs

Lüfterantriebssysteme können mit einem mechanischen Schalter (in Ersatzteilen für Motoren, die vor 2003 hergestellt wurden) oder mit elektromagnetischer Steuerung (Motoren, die seit 2003 hergestellt wurden) hergestellt werden und weisen daher eine Reihe von Designunterschieden auf.

Aufbau und Betrieb eines Lüfterantriebs mit mechanischem Schalter

Der Friktionsantrieb kann in drei Modi betrieben werden: automatisch, dauerhaft an und dauerhaft aus.

Der Lüfter wird über einen Schalter gesteuert.

Der Lüfter ist ausgeschaltet, wenn der Motor ausgeschaltet ist.

Nach dem Starten des Motors kann sich das Lüfterrad aufgrund der Reibung in den Lagern und anderen passenden Teilen der Scheibenkupplung mit einer Frequenz von 200–500 U/min drehen.

Wenn sich der Temperaturzustand des Motors dem höchsten Optimum nähert (+85˚-+93˚ С), gelangt das unter Druck stehende Öl aus dem Schalter in den Anschluss 13 (Abb. 1) des Gehäuses 14

Weiter durch das Loch im Gehäuse gelangen die radialen Löcher in den Buchsen 10 und 22 in das axiale Loch der Antriebswelle 18 und von dort zum Kolben 30.

Der Kolben beginnt sich zu bewegen und überträgt Kräfte über die Federn 32 auf den Halter, der auf die Scheiben 4 und 5 drückt und die Lücken zwischen ihnen wählt.

Nach dem Zusammendrücken der Antriebs- und Abtriebsscheiben beginnt die Abtriebswelle 25 mit dem Laufrad mit der Betriebsfrequenz zu rotieren.

Sobald der Temperaturzustand des Motors einen Wert nahe dem niedrigsten Optimum erreicht, stoppt der Schalter die Ölzufuhr.

Das Öl unter dem Kolben 30 bewegt sich unter der Wirkung der Zentrifugalkräfte sowie der Federn 7, 32 durch die Ablasslöcher durch spezielle Kanäle in den inneren Hohlraum der vorderen Abdeckung 2 und der Riemenscheibe 24.

Mit Hilfe des Schöpfrohrs 9 und weiter durch die Kanäle im Gehäuse gelangt Öl in das Kurbelgehäuse des Motors.

Wenn der Hohlraum unter dem Kolben 30 vom Öl befreit wird, bewegt er sich unter der Wirkung der Federn 7 und 32.

Die Friktionsantriebsscheiben bewegen sich auseinander und der Lüfter schaltet sich ab.

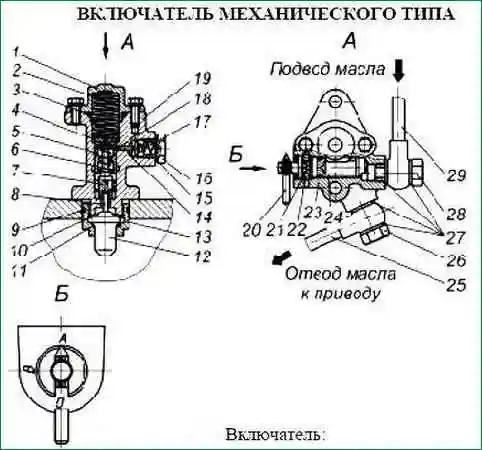

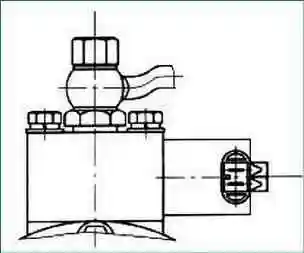

Der mechanische Schalter (Abb. 2) ist mit einem Temperatursensor und einem manuellen Modusschalter kombiniert und an der Wasserleitung des Motors installiert.

Der Schalter dient zur Steuerung der Reibkupplung. Die Betriebsart wird über den Handschalter 20 eingestellt, der drei Stellungen hat:

- - Position „A“ – automatisch;

- - Position „B“ – immer an;

- - Position „O“ – dauerhaft aus.

Öl aus dem zentralen Ölkanal des Blocks fließt durch das Einlassrohr 29 zum Schalter.

Wenn sich der Hebel in der Position „B“ befindet, strömt das Öl ungehindert durch den Schalter und gelangt über das Auslassrohr 25 in den Antrieb Oh, es.

Wenn sich der Hebel in der Position „O“ befindet, gelangt kein Öl in den Antrieb. Laufwerk deaktiviert.

Bei Hebelstellung „A“ wird der Friktionsantrieb abhängig von der Temperatur des Motorkühlmittels automatisch ein- und ausgeschaltet.

Wenn die Kühlmitteltemperatur über +70 °C liegt, wird der Kolben 8 des Sensors 12 durch die Volumenausdehnung des Sensorfüllers aus dem Gehäuse gedrückt.

Kolben 8, der am Drücker 7 anliegt, hebt ihn an und drückt gleichzeitig die Feder 6 der Spule 5 zusammen.

Die Spule des Leistungsschalters 5 bleibt stationär, weil wird von der Kugel 18 des Riegels 14 gehalten.

Wenn die Kühlmitteltemperatur etwa +85 °C beträgt, berührt Drücker 7 Spule 5, Kugel 18 verlässt die Befestigungsnut, Spule 5 bewegt sich scharf in Richtung Drücker 7.

Die Kugel 18 tritt in eine andere Verriegelungsnut ein, die Spule 5 stoppt und nimmt eine Position ein, in der der Hohlraum, in den das Öl zugeführt wird, mit dem Hohlraum verbunden ist, der das Öl ableitet.

Öl fließt durch das Rohr zum Reibungsantrieb des Lüfters.

Wenn die Temperatur des Kühlmittels sinkt, beginnt sich der Kolben des Sensors 8 unter der Wirkung der Feder 6 in den Sensor 12 zu bewegen.

Wenn die Kühlmitteltemperatur +70 °C beträgt, erfolgt die Rückwärtsbewegung der Spule 5, wodurch die Einlass- und Auslasshohlräume geschlossen werden und verhindert wird, dass das Öl den Aktuator erreicht. Der Antrieb ist ausgeschaltet.

Achtung! Wenn Sie sich auf die Überwindung der Furt vorbereiten, ist es notwendig, den Lüfterantriebsschalter auf die Position „O“ (dauerhaft ausgeschaltet) zu stellen.

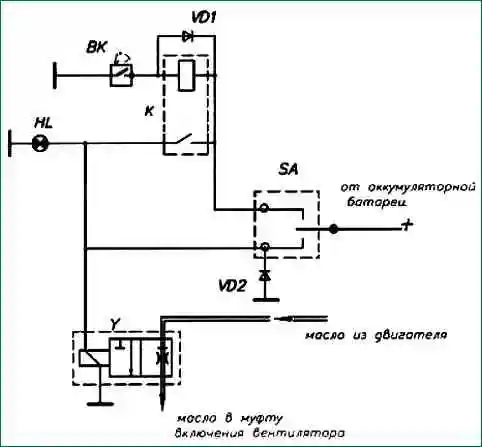

Aufbau und Betrieb eines Lüfterantriebs mit elektromagnetischem Schalter

Die Vorrichtung und das Funktionsprinzip der Reibungskupplung des Lüfterantriebs ähneln der vorherigen, jedoch weist die Konstruktion einiger Teile einige Besonderheiten auf.

Elektromagnetischer Schalter

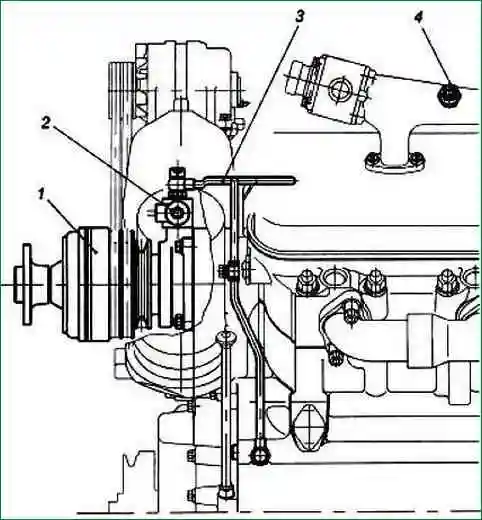

Funktionsmerkmale des elektromagnetischen Schalters (Abb. 3-7) sind, dass vom Thermorelais, das am rechten Wasserverteiler installiert ist, ein elektrisches Signal über das Relais an das Magnetventil gesendet wird, das den Ölfluss steuert in die Antriebskupplung.

Der Fahrmodusschalter befindet sich in diesem Fall in der Kabine und steuert den Betrieb des Magnetventils ebenfalls über ein elektrisches Signal.

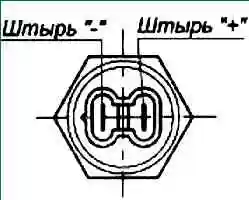

Der Schaltkreis zum Einschalten der Lüfterkupplung ist elektrisch und umfasst im Prinzip (Abb. 3) folgende Elemente:

- - VK Thermorelais 661.3710-01;

- - Y-Magnetventil KEM 32-20*;

- - HL-Kontrollleuchte;

- - SA-Schalter 51.3709**;

- - VD1, VD2 Diode D247A**;

- - K-Relais 11.3747**

* - Der Lüfterantrieb ist mit einem Magnetventil KEM 32-20 mit einer Bordnetzspannung von 24 V ausgestattet.

** - Der elektrische Schaltplan kann daher geändert werden, einschließlich anderer Komponenten, die von Unternehmen und Verbrauchern von Stromaggregaten ausgewählt werden.

Funktionen der Elemente des elektrischen Schaltplans:

- 1. Der SA-Schalter befindet sich im Fahrerhaus.

- 2. Der SA-Schalter hat drei Positionen:

- „Deaktiviert“ – der Lüfter ist unabhängig von der Motortemperatur ausgeschaltet.

- „Aktiviert“ – der Lüfter ist unabhängig von der Motortemperatur eingeschaltet.

- „Automatisch“ – der Lüfter wird durch ein Thermorelais abhängig von der Motortemperatur eingeschaltet.

- 3. HL – Kontrollleuchte leuchtet, wenn der Lüfter läuft.

Reparatur des Lüfterantriebs

Entfernen und Zerlegen des Laufwerks

- 1. Lösen Sie die Befestigungsschrauben und entfernen Sie das Lüfterrad.

- 2. Lösen Sie die Spanner des Luftkompressorriemens und des Generatorriemens und entfernen Sie die Riemen von der Lüfterantriebsriemenscheibe.

- 3. Trennen Sie die Spannungsversorgungskabel vom Magnetventil, demontieren Sie die Ölversorgungsleitung, indem Sie deren Befestigungsschraube vom Ventilanschluss lösen und nach dem Lösen der Befestigungsschrauben mit Entfernen Sie das Ventil zusammen mit der Dichtung vom Lüfterantrieb.

- 4. Lösen Sie die Befestigungsschrauben und Muttern vorsichtig, ohne die Dichtung zu beschädigen, und entfernen Sie den Lüfterantrieb vom Motor.

- 5. Lösen Sie die Befestigungsschrauben und entfernen Sie den Deckel 2 vom Antrieb (siehe Abb. 1) komplett mit der Nabe und der Abtriebswelle 25, entfernen Sie das Paket aus Antriebs- und Abtriebsscheiben 4 und 5 von der Antriebswelle 18, sowie den Kolben 30 montiert mit Anschlag 31 und Druckklammer 27.

- 6. Fixieren Sie das Antriebsrad 17 gegen Drehung, indem Sie die Befestigungsmutter abschrauben.

Drücken Sie das Zahnrad mit einem geeigneten Abzieher von der Antriebswelle.

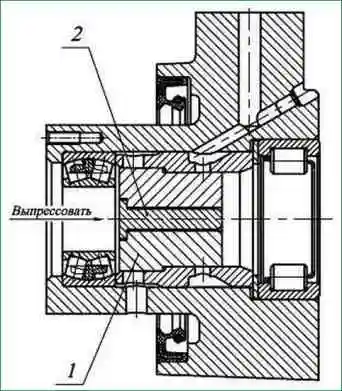

7. Antriebswelle herausdrücken. In diesem Fall muss die Riemenscheibe 24 in axialer Richtung fixiert werden, um einen Bruch des Schöpfrohrs 9 zu vermeiden.

Danach entfernen Sie den Innenkäfig des hinteren Lagers 15 und die innere Distanzhülse 11 zusammen mit den Dichtringen 12 aus dem Antriebsgehäuse 14.

8. Lösen Sie die Befestigungsschrauben 10, entfernen Sie das Schöpfrohr und die Antriebsriemenscheibe für Kompressor und Generator.

9. Lösen Sie die Befestigungsschrauben 19 des Druckflansches 16, drücken Sie die äußere Distanzhülse 21 und den Außenring des hinteren Lagers heraus.

Um eine Übertragung der Axialkraft durch den vorderen Lagerkäfig zu vermeiden, muss das Auspressen mit einem Spezialwerkzeug erfolgen, wie in Abb. 10 und 11.

Danach entfernen Sie das vordere Lager vom Gehäuse.

Lüfterantriebsbaugruppe

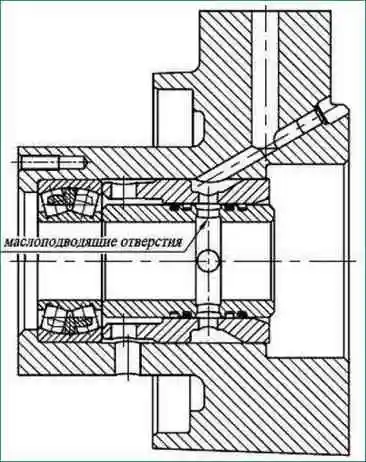

Der Zusammenbau des Lüfterantriebs muss in umgekehrter Reihenfolge erfolgen. In diesem Fall müssen folgende Voraussetzungen erfüllt sein:

- 1. Vor der Montage müssen alle Manschetten, Gummi- und Metalldichtringe sowie Lager mit Dieselöl geschmiert werden.

- 2. Das Einpressen des vorderen Gelenklagers in das Gehäuse muss mit einem Dorn erfolgen, der eine Schrägstellung des Innenrings gegenüber dem Außenring sowie die Übertragung der Axialkraft durch den Käfig verhindert.

- 3. Die Distanzhülsen müssen wie in der Abbildung gezeigt in das Antriebsgehäuse eingebaut werden, um sicherzustellen, dass die Öllöcher fluchten.

- 4. Beim Zusammenbau eines Reibscheibenpakets sollte der Wechsel von Antriebs- und Abtriebsscheiben wie in Abb. 1 dargestellt erfolgen. 1. In diesem Fall müssen die Antriebsscheiben so eingebaut werden, dass die Richtung der Quetschhaare gegen den Uhrzeigersinn verläuft, wenn man von der Seite der Lüfternabe auf das Laufwerk blickt.

- 5. Bei der Montage des Lüfterantriebs müssen folgende Schraubverbindungen mit einem kontrollierten Drehmoment angezogen werden:

- – Druckflanschschrauben 1,8–2,0 Nm (18–20 kgf·m);

- – Schöpfrohrschrauben 0,5–0,8 Nm (4,9–7,8 kgf·m);

- – Schrauben der Antriebsabdeckung 2,0–2,5 Nm (19,61–24,51 kgf·m);

- – Getriebemuttern und Nabe 16–20 Nm (156,9–196,1 kgf·m).

Beim Zusammenbau des Lüfterantriebs ist es notwendig, UG-9-Dichtmittel TU 2257-407-00208947-2004 oder UG-10 TU 2257-408-00208947-2004 auf den Gewindeeingang der Getriebemutter aufzutragen.

Rost, Öl und andere Verunreinigungen in der Gewindeverbindung sind nicht zulässig.

Beim montierten Lüfterantrieb muss die Drehung der Riemenscheibe relativ zum Gehäuse frei und ohne Blockierung möglich sein.

Die Drehung der Lüfternabe relativ zum festen Gehäuse und zur Riemenscheibe muss ebenfalls frei und ohne Blockierung möglich sein.