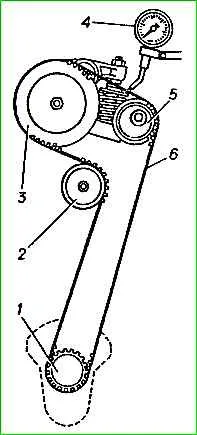

Der Steuermechanismus wird über einen Zahnriemen 6 von der Kurbelwellenriemenscheibe 1 angetrieben

Der Zahnriemen wird durch die Exzenterlagerung der Spannrolle 5 gespannt

Der Zahnriemen ist mit speziellen Abdeckungen abgedeckt – die untere Abdeckung besteht aus Aluminium, die obere und mittlere Abdeckung sind aus Kunststoff.

Die untere Abdeckung enthält das Lüfterantriebslager.

Nockenwelle aus Stahl mit zementierten Nocken.

Ein Geschwindigkeitssensor-Kettenrad ist am hinteren Ende der Nockenwelle installiert.

Am vorderen Ende ist eine Zahnriemen-Antriebsscheibe verbaut.

Die Ventile haben eine hitzebeständige Platte, die an den Ventilschaft angeschweißt ist, der Ventilschaft ist verchromt.

Ventilfedern sind Schrauben mit variabler Steigung.

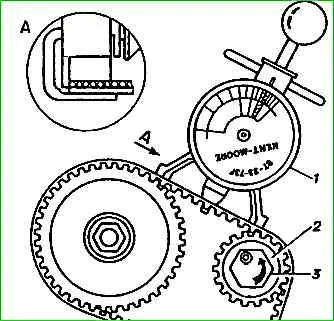

Die Ventile werden durch Hebel 2 vom Nockenwellennocken angetrieben.

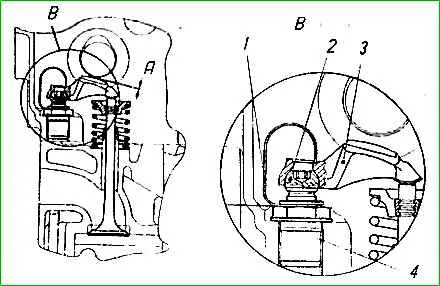

Das Spiel im Ventilmechanismus wird mit einer Einstellschraube 2 mit Kugelkopf durch ein spezielles Loch im Hebel eingestellt.

Die Fixierung des Einstellbolzens erfolgt über ein spezielles Profil des Gewindeeinsatzes im Inneren der Hülse 4.

Wert A: für Einlassventile 0,15 + 0,04 mm; für Auslassventile 0,30 + 0,04 mm

Wartung des Gasverteilungsmechanismus

Die Wartung des Gasverteilungsmechanismus besteht aus der regelmäßigen Überprüfung und ggf. Einstellung des Spiels im Ventiltrieb sowie der Prüfung und ggf. Spannung des Zahnriemens des Nockenwellenantriebs.

Überprüfen und stellen Sie die Abstände zwischen den Ventilhebeln und den Rückseiten der Nockenwellennocken bei kaltem Motor ein, wobei die Befestigungsschrauben des Nockenwellengehäuses festgezogen und die Spannung des Nockenwellenantriebs-Zahnriemens eingestellt ist.

Um das Spiel im Ventiltrieb zu prüfen und einzustellen, müssen Sie:

- - Sorgen Sie für Zugang zum Nockenwellengehäusedeckel und entfernen Sie den Deckel;

- - Stellen Sie den Kolben des ersten Zylinders auf den oberen Totpunkt des Endes des Kompressionshubs. Drehen Sie dazu die Kurbelwelle, indem Sie die Generatorriemenscheibe mit einem Schraubenschlüssel drehen (erhöhen Sie ggf. die Riemenspannung von Hand, indem Sie den Riemen gegen drücken). (Riemenscheiben) so, dass die Abflachung mit der Nummer I auf der Nockenwelle nach oben zeigt und die Markierung auf der Nockenwellenscheibe mit der Oberkante des Nockenwellengehäuses ausgerichtet ist;

- - Überprüfen Sie mit einer Fühlerlehre die Abstände zwischen der Rückseite der Nocken und den Ventilhebeln des ersten Zylinders. Für das Einlassventil sollte der Spalt 0,15–0,19 mm betragen, für das Auslassventil 0,30–0,34 mm. Passen Sie die Abstände bei Bedarf an, indem Sie die Einstellschraube 2 mit einem TORX-Schlüssel drehen;

- - Drehen Sie die Kurbelwelle um 180° im Uhrzeigersinn und prüfen Sie nacheinander das Ventilspiel des dritten, vierten und zweiten Zylinders.

Die Spannung des Nockenwellenantriebs-Zahnriemens sollte innerhalb von 50 ± 5 daN (50 ± 5 kgf) liegen, was dem grünen Bereich der Instrumentenskala entspricht.

Aufgrund der Komplexität dieser Arbeiten und der Notwendigkeit, Spezialwerkzeuge zu verwenden, wird empfohlen, den Gasverteilungsmechanismus von einer spezialisierten Servicestation (STS) warten zu lassen.