Двигун перед розбиранням має бути ретельно очищений від бруду

Розбирання та складання двигуна рекомендується проводити на стенді, що дозволяє встановлювати двигун у положеннях, що забезпечують вільний доступ до всіх деталей під час розбирання та складання.

Розбирання та збирання двигунів необхідно проводити інструментом відповідного розміру (гайкові ключі, знімники, пристосування), робоча поверхня яких має бути в хорошому стані.

При індивідуальному методі ремонту деталі, придатні для подальшої роботи, мають бути встановлені на свої колишні місця.

Для цього такі деталі, як поршні, поршневі пальці, поршневі кільця, шатуни, вкладиші, клапани, гідроштовхачі та ін., при знятті їх з двигуна необхідно маркувати будь-яким способом, що не викликає псування деталей (кернення, написування, прикріплення бирок і ін.), або укладати їх на стелажі з пронумерованими відділеннями, у порядку, що відповідає їх розташуванню на двигуні.

При знеособленому методі ремонту двигунів треба пам'ятати, що кришки шатунів з шатунами, кришки корінних підшипників з блоком циліндрів, кришки опор розподільних валів із головкою циліндрів обробляються у зборі, і тому їх розукомплектовувати не можна.

Колінчастий вал, маховик та зчеплення на заводі балансуються окремо, тому вони взаємозамінні.

Картер зчеплення обробляється окремо від блоку циліндрів і також взаємозамінний. У гідронатяжниках розукомплектація корпусу з плунжером не допускається.

Розбір двигуна рекомендується виконувати в наступному порядку:

- - вийняти вилку вимкнення зчеплення;

- - зняти з двигуна коробку передач;

- - зняти вентилятор; - зняти картер зчеплення та стартер;

- - встановити двигун на стенд для розбирання;

- - послабити болти кріплення шківа наcoca охолоджуючої рідини;

- - послабити болт кріплення натяжного ролика;

- - послабити натяг ременя шляхом викручування болта переміщення натяжного ролика, зняти ремінь;

- - відвернути болти кріплення шківа насоса охолоджуючої рідини, зняти шків, відбивач шківа;

- - зняти дроти з наконечниками зі свічок запалювання, вивернути свічки;

- - від'єднати дроти високої напруги від роз'ємів котушок запалювання, зняти дроти в зборі з наконечниками;

- - відвернути накидні гайки зі штуцерів впускної труби та випускного колектора, зняти трубку рециркуляції;

- - відвернути болти кріплення кришки клапанів, зняти кришку клапанів у зборі з котушками запалювання, болтами, скобами та шайбами;

- - зняти паливопровід від паливного насоса до фільтра тонкого очищення палива;

- - зняти паливний насос;

- - зняти передню кришку головки циліндрів;

- - зняти верхній та середній заспокійники ланцюга;

- - зняти кришку з прокладкою верхнього гідронатягувача ланцюга;

- - вийняти гідронатягувач;

- - відвернути болт кріплення зірочки розподільного валу впускних клапанів, зняти ексцентрик та зірочку;

- - зняти приводний ланцюг із зірочок розподільчих валів;

- - зняти зірочку з розподільчого валу випускних клапанів;

- - відвернути болти кріплення кришок розподільних валів, зняти кришки, упорні фланці;

- - зняти розподільні вали;

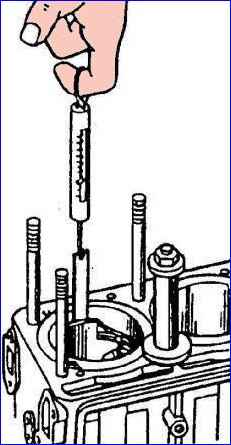

- - вийняти гідроштовхачі за допомогою присоса або магніту, розташувати їх по порядку нумерації циліндрів;

- - послабити гвинти хомутів шлангів підігріву впускного тракту, зняти шланги зі штуцерів;

- - послабити стяжний болт верхнього кронштейна генератора;

- - відвернути гайку болта кріплення генератора до верхнього кронштейна, зняти болт, втулку; - відвернути гайку болта кріплення генератора до нижнього кронштейна, зняти генератор;

- - зняти шланги системи рециркуляції зі штуцерів карбюратора, термовакуумного вмикача, клапана рециркуляції;

- - послабити гвинт хомута трубки паливопроводу на штуцері карбюратора, зняти шланг зі штуцера;

- - відвернути гайки кріплення карбюратора, зняти шайби, карбюратор, прокладки, проставку;

- - відвернути гайки кріплення клапана рециркуляції, зняти шайби, клапан, прокладку;

- - відвернути болт кріплення фільтра тонкого очищення палива, зняти фільтр у зборі з трубками паливопроводів;

- - вивернути термовакуумний вмикач;

- - відвернути гайки кріплення впускної труби, зняти шайби впускної труби, прокладку;

- - відвернути гайки кріплення випускного колектора, зняти шайби, випускний колектор, прокладки;

- - послабити хомути шланга корпусу термостата;

- - відвернути гвинти кріплення корпусу термостата, зняти корпус, прокладку;

- - вивернути штуцер датчиків тиску масла;

- - відвернути болти кріплення головки блоку циліндрів, зняти болти з шайбами; - зняти головку блоку циліндрів;

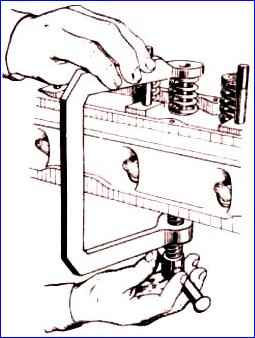

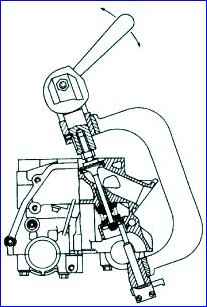

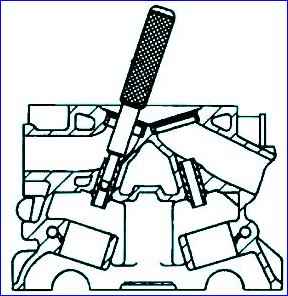

- - за допомогою пристрою зробити демонтаж пружин клапанів. Щоб тарілка пружин клапана зійшла із сухарів, потрібно після стиснення пружин злегка вдарити рукояткою молотка по тарілці пристосування;

- - витягти клапани, розташувати їх по порядку нумерації циліндрів;

- - знімачом зняти з направляючих втулок олійно-відбивні ковпачки. Зняття клапанів рекомендується зробити при ремонті головки блоку циліндрів;

- - перевернути двигун масляним картером вгору; - відвернути болти кріплення підсилювача картера зчеплення до блоку, зняти шайби, підсилювач;

- - відвернути болти та гайки кріплення масляного картера, зняти шайби, масляний картер, прокладку;

- - відвернути болт кріплення тримача масляного насоса на третій кришці корінного підшипника;

- - відвернути болти кріплення масляного насоса, зняти масляний насос, прокладку, шестигранний валик приводу масляного насоса;

- - відвернути стяжний болт колінчастого валу, зняти болт, пружинну шайбу;

- - за допомогою пристрою зняти шків колінчастого валу;

- - відвернути болти кріплення насоса охолоджуючої рідини до кришки ланцюга, зняти болти з шайбами, насос охолоджуючої рідини, прокладку;

- - відвернути болт кріплення натяжного ролика, зняти натяжний ролик;

- - зняти кришку та прокладку гідронатягувача першого ступеня, зняти гідронатягувач;

- - відвернути болт кріплення датчика синхронізації, зняти датчик;

- - відвернути гвинти кріплення кришки ланцюга, зняти кришку, кронштейн генератора нижній;

- - зняти ланцюг другого ступеня приводу розподільчих валів із провідної зірочки проміжного валу;

- - розконтрувати болти кріплення зірочок проміжного валу, зняти зірочки, ланцюг;

- - відвернути болти кріплення фланця проміжного валу, зняти болти з шайбами, фланець;

- - відвернути болти кріплення кришки приводу масляного насоса, зняти кришку, прокладку;

- - відвернути гайку провідної шестерні приводу масляного насоса, зняти шестерню в зборі з гайкою;

- - вийняти проміжний вал;

- - випресувати шпонку з проміжного валу;

- - за допомогою знімача зняти втулку та зірочку з колінчастого валу;

- - відвернути болт кріплення черевика натягувача ланцюга першого ступеня приводу розподільчих валів, зняти черевик;

- - відвернути болт кріплення черевика натягувача ланцюга другого ступеня приводу розподільчих валів, зняти черевик;

- — вивернути подовжувач болта черевика, зняти подовжувач;

- - відвернути болти кріплення нижнього заспокоювача ланцюга, зняти заспокоювач;

- - відвернути гайки кріплення кришок першого та четвертого шатунів, зняти кришки шатунів із вкладишами, вийняти вкладиші з ліжок кришок шатунів;

- - вийняти поршні з шатунами в зборі з першого та четвертого циліндрів;

- - встановити колінчастий вал так, щоб друга і третя шатунні шийки знаходилися у верхньому положенні, відвернути гайки кріплення кришок другого та третього шатунів, зняти кришки шатунів із вкладишами, вийняти вкладиші з ліжок кришок шатунів;

- - вийняти поршні з шатунами з другого та третього циліндрів;

- - вставити в шліци веденого диска оправку шліцеву;

- - відвернути по черзі, у кілька прийомів, болти кріплення натискного диска зчеплення, зняти диск;

- - зняти ведений диск зчеплення зі шліцевою оправкою;

- - розконтрувати болти кріплення маховика, зняти маховик зі штифта;

- - відвернути болти кріплення задньої кришки, зняти задню кришку у зборі з гумовою манжетою;

- - відвернути болти кріплення кришок корінних підшипників, зняти болти;

- - зняти кришки корінних підшипників знімачом, напівшайби завзятого підшипника колінчастого валу верхні;

- - зняти колінчастий вал, напівшайби завзятого підшипника колінчастого валу нижні;

- - вийняти корінні вкладиші з ліжок блоку циліндрів та з кришок корінних підшипників;

- - встановити кришки корінних підшипників у блок відповідно до нумерації;

- - закріпити кришки корінних підшипників болтами;

- - відвернути гайку кріплення датчика детонації, зняти шайбу, датчик;

- - відвернути масляний фільтр;

- - вивернути з блоку циліндрів зливний краник; - Вийняти шатунні вкладиші з шатунів; - встановити кришки шатунів на болти кріплення, навернути гайки;

- зняти з поршнів компресійні маслознімні кільця за допомогою знімника; - зняти стопорні кільця;

- випресувати за допомогою пристосування та оправлення поршневі пальці з поршнів

Ремонт деталей, вузлів, агрегатів та систем двигуна

Блок циліндрів, поршні, шатуни, проміжний вал

Блок циліндрів з пробоїнами стінок циліндрів, водяної сорочки та картера або з тріщинами верхньої площини та ребер, що підтримують корінні підшипники, підлягає заміні.

Внаслідок зносу циліндри блоку набувають по довжині форми неправильного конуса, а по колу — овалу.

Найбільшої величини знос досягає у верхній частині циліндрів у районі верхнього компресійного кільця, при положенні поршня у ВМТ; найменший — у нижній частині, при положенні поршня в НМТ.

При ремонті циліндрів передбачено два ремонтні розміри: 1-й та 2-й. З такими ж ремонтними розмірами випускаються поршні та поршневі кільця.

Всі циліндри блоку повинні, як правило, оброблятися під той самий ремонтний розмір з відхиленнями мм, встановленими для циліндрів номінального розміру, за винятком випадків, коли потрібно «вивести» неглибокі подряпини на дзеркалі циліндрів (у межах збільшення діаметра циліндра на 0,10 мм) — у цьому випадку допускається виправлення лише дефектних циліндрів.

Якщо для ремонту є обмежена кількість поршнів, рекомендується розрахувати відхилення діаметра для кожного циліндра (виходячи з фактичного розміру діаметра спідниці поршня, призначеного для роботи в даному циліндрі із забезпеченням зазору 0,036-0,060 мм) і під ці розміри розточити циліндри.

Відхилення форми циліндрів повинні розташовуватися в полі допуску розмірної трупи на діаметр циліндра.

Ремонт втулок опор проміжного валу полягає в заміні їх на ремонтні (збільшеної товщини), з наступним розточуванням під номінальний або ремонтний розмір з допуском, встановленим для опор номінального розміру — залежно від ступеня зносу опорних шийок валу.

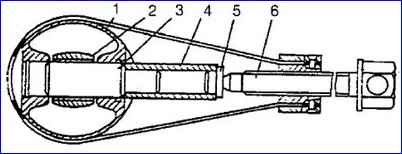

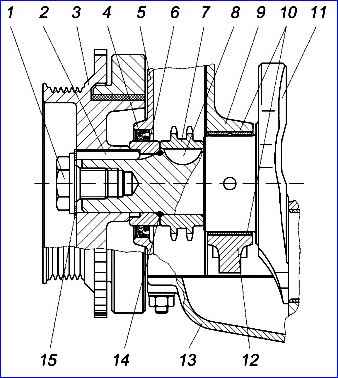

Вал проміжний: 1 - болт; 2 – стопорна пластина; 3 – зірочка провідна; 4 - зірочка ведена; 5 – передня втулка валу; 6 – проміжний вал; 7 – труба; 8 – ведена шестерня приводу масляного насоса; 9 – кільце; 10 – гайка; 11 – шпонка; 12 - провідна шестерня приводу масляного насоса; 13 – задня втулка валу; 14 – блок циліндрів; 15 - фланець проміжного валу; 16 - штифт

Перед ремонтом опор необхідно зняти трубу 7

Під час встановлення ремонтних втулок необхідно забезпечити збіг отворів масляних каналів. Розточування опор проміжного валу проводити за одну установку для забезпечення співвісності.

Шийки проміжного валу шліфують під ремонтний розмір з допуском, встановленим для шийок номінального розміру, у разі зношування, що перевищує максимально допустимий.

Ушкодження різьбових отворів у вигляді вибоїн або зриву різьблення менше двох ниток відновлюють мітчиком під номінальний розмір.

Різьбові отвори, що мають зношування або зрив різьблення більше двох ниток, відновлюються нарізанням різьблення збільшеного розміру, постановкою різьбових вертушки з наступним нарізуванням в них різьблення номінального розміру або встановленням різьбових спіральних вставок. Останній спосіб найефективніший і менш трудомісткий.

Колінчастий вал

За наявності тріщин будь-якого характеру колінчастий вал підлягає заміні.

Для видалення продуктів зношування в порожнинах шатунних шийок та в масляних каналах колінчастого валу необхідно вивернути пробки шийок, прошити (розчином каустичної соди, нагрітим до 80° С) та металевим йоржиком прочистити порожнини та канали.

Після очищення їх необхідно промити гасом, продути і висушити стисненим повітрям, після чого загорнути пробки моментом 38-42 Нм (3,8-4,2 кгс·м).

При пошкодженні різьблення в отворах до двох ниток його відновлюють мітчиком під номінальний розмір. Якщо зірвано дві і більше ниток, ремонт роблять наступним чином:

- - різьблення в отворах під болти кріплення маховика - встановленням різьбових спіральних вставок;

- - різьблення в отворі під храповик - нарізання ремонтного різьблення; - різьблення в отворах під пробки - нарізання ремонтного різьблення.

Шатунні та корінні шийки, зношені в межах ремонтного розміру, шліфують під найближчий ремонтний розмір (1, 2 або 3) з допуском, встановленим для шийок номінального розміру (всі шийки шліфують під один ремонтний розмір).

Гострі кромки фасок масляних каналів притуплюють абразивним конусним інструментом, а потім шийки піддають поліруванню.

Головка циліндрів, клапанний механізм та розподільні вали

За наявності пробоїн, прогару та тріщин на стінках камер згоряння та руйнування перемичок між гніздами сідел клапанів голівку циліндрів необхідно замінити на нову.

Ремонт різьбових отворів аналогічний зазначеному для різьбових отворів блоку циліндрів.

Для перевірки герметичності клапанів необхідно залити гас по черзі у впускні та випускні канали головки циліндрів.

Протікання гасу з-під тарілок клапанів свідчить про їх негерметичність.

Негерметичні клапани витягуються з головки циліндрів за допомогою пристосування для стиснення пружин клапанів.

При розбиранні клапани укласти в порядку, що відповідає їх розташуванню в голівці, для подальшої установки на колишні місця.

Перед притиранням клапана слід перевірити, чи немає короблення тарілки клапана та прогорання клапана та сідла.

За наявності цих дефектів відновити герметичність клапана притиранням неможливо і слід спочатку обробити розточкою сідло, а пошкоджений клапан замінити новим.

Якщо зазор між стрижнем клапана та направляючою втулкою перевищує 0,20 мм, то клапан і втулку слід замінити новими.

Для запасних частин клапани випускаються номінального розміру, а напрямні втулки — з припуском на обробку за внутрішнім діаметром після запресування в голівку та із зовнішнім діаметром трьох ремонтних розмірів: перший — зі збільшенням на 0,02 мм від номінального, другий — зі збільшенням на 0,2 мм від номінального, третій із збільшенням на 0,02 мм від другого ремонтного розміру.

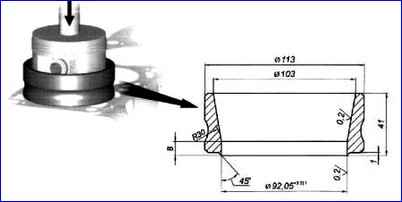

Випресування зношеної напрямної втулки здійснюється за допомогою оправки Перед випресовуванням напрямних втулок необхідно визначити ремонтопридатність головки блоку циліндрів.

Головка блоку циліндрів ремонтопридатна, якщо після обробки сідла клапана відстань від осі розподільчого валу до торця стрижня клапана, притисненого до робочої фаски сідла, становитиме не менше 35,5 мм.

Якщо ця умова не виконана, головка циліндрів ремонту не підлягає. Головка блоку циліндрів також не підлягає ремонту, якщо поверхня, що прилягає до блоку, має неплощинність понад 0,1 мм.

При встановленні нових напрямних втулок їх треба охолодити у двоокисі вуглецю («сухим льоду») до температури мінус 40—45 °C, а головку циліндрів нагріти до температури плюс 160—175 °С.

Втулки при збиранні повинні вставлятися в отвір головки вільно або з легким зусиллям.

Втулки першого ремонтного розміру встановлюються в головку без додаткової обробки отворів у головці, втулки другого та третього ремонтних розмірів — з попереднім розточуванням (розгорткою) отворів до діаметра 14,2 мм.

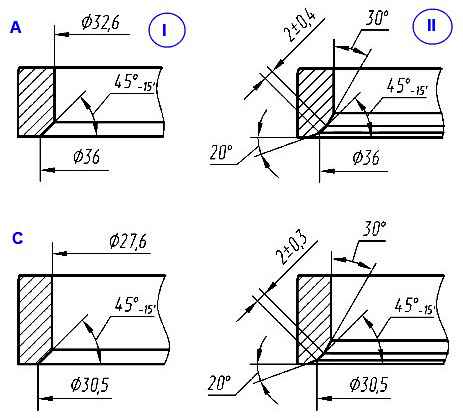

Шліфування сідел клапанів: A – сідло впускного клапана; C – сідло випускного клапана; I – нове сідло; II – сідло після ремонту

Після встановлення та розгортки втулок фаски сидів обробити (шліфуванням або розточуванням), центруючи інструмент по отвору у втулці.

При обробці слід витримувати розміри, вказані на рис.7, та забезпечити концентричність фаски на сідлі клапана з отвором у втулці (биття робочої фаски сідла щодо отвору втулки допускається не більше 0,05 мм).

Після обробки фасок необхідно зменшити їх ширину за допомогою обробки внутрішньої поверхні сідел під кутом 30° до розміру, що дорівнює (2±0,4) мм у сідел впускних клапанів, (2±0,3) мм у сідел випускних клапанів.

Потім притерти клапани, використовуючи пасту притирочку, складену з однієї частини мікропорошку М-20 і двох частин масла І-20А.

Перед підскладанням головки блоку циліндрів необхідно очистити камери згоряння та впускні, випускні канали від нагару та відкладень, попередньо змочивши нагар гасом, це запобігає розпорошенню нагару при його видаленні та попереджає попадання отруйного пилу при диханні.

Протерти та продути їх стисненим повітрям. На встановлені напрямні втулки клапанів необхідно одночасно встановити за допомогою оправки опорні шайби пружин і напресувати ковпачки з маслом.

Стержні клапанів змастити маслом, що застосовується для двигуна, вставити клапани у втулки згідно з порядком їх встановлення та зібрати їх із пружинами за допомогою пристосування.

Переконатися, що сухарі увійшли до кільцевих канавок клапанів. Залити гас у впускні, випускні канали та переконатися у герметичності клапанів. Для визначення зазору в підшипниках розподільчих валів потрібно всі кришки підшипників встановити відповідно до їх номерів.

Перед установкою кришок «1», «2», «3», «4», «5», «6», «7» та «8» постіль голівки блоку циліндрів їх необхідно змастити олією, що застосовується для двигуна.

Центрування цих кришок здійснюється за допомогою циліндричної оправки діаметром 35–0,02 мм, укладеної в ліжку.

Після затягування кришок моментом 19—23 Нм (1,9—2,3 кгс·м) оправку витягнути у бік заднього торця головки циліндрів (при цьому задня кришка головки циліндрів має бути знята).

Якщо в одному з підшипників зазор виявиться більше 0,15 мм, потрібно замінити або головку блоку циліндрів, або розподільчий вал.

Зазор в отвір під гідроштовхачем та гідроштовхачем не повинен перевищувати 0,15 мм. При більшому проміжку потрібно замінити або гідроштовхач, або головку блоку циліндрів.

Поверхні опорних шийок і кулачків повинні бути без задир і глибоких раковин і не мати зношування, що перевищують гранично допустимі.

Після перевірки валів необхідно зачистити та відполірувати поверхні шийок та кулачків.

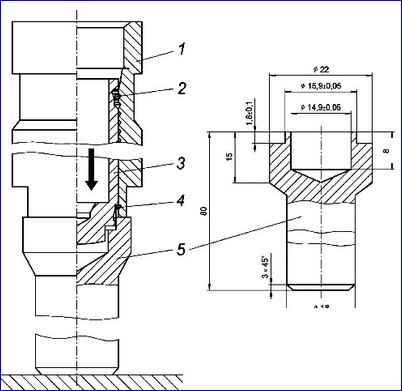

Гідронатягувач При ремонті двигуна гідронатяжники необхідно розібрати, промити їх деталі та зібрати («зарядити»).

Розбирання гідронатягувача проводиться в наступному порядку:

- - вивернути корпус клапана 1 з корпусу 4 гідронатягувача; - Вийняти з корпусу 4 пружину 5 і плунжер 3.

- Складання гідронатягувача здійснюється в наступному порядку:

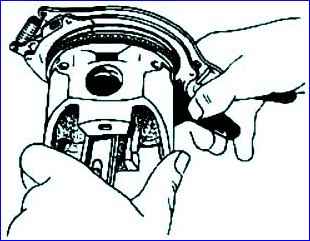

«Зарядка» гідронатягувача за допомогою оправлення: 1 - корпус; 2 – запірне кільце; 3 – плунжер; 4 - стопорне кільце; 5 - оправлення

- - на закріплену вертикально оправлення 5 встановити корпус гідронатягувача 1;

- - в корпус гідронатягувача вставити плунжер 3 до упору стопорного кільця 4 на плунжері в поясок оправки;

- - натиснути металевим стрижнем діаметром 5-7 мм (можна викруткою) на дно плунжера або пальцем руки на торець плунжера так, щоб стопорне кільце з канавки на плунжері перейшло в канавку корпусу, (чути легке фіксуюче клацання). Відбудеться фіксація корпусу та плунжера – «зарядка». Одночасно запірне кільце 2 увійде до першої канавки корпусу;

- - заповнити внутрішню порожнину корпусу та плунжера чистою моторною олією, що застосовується для двигуна;

- - вставити в плунжер пружину;

- - на пружину встановити клапан гідронатягувача і, стискаючи пружину, наживити, а потім вручну загорнути його в корпус, при цьому стопорне кільце на плунжері повинно знаходитися в проточці корпусу і перешкоджати переміщенню плунжера в корпусі;

- - зняти гідронатягувач з оправки і остаточно загорнути клапан у корпус моментом 19-24 Н·м (1,9-2,4 кгс·м), використовуючи пластину товщиною 1,8-1,9 мм, затиснуту в лещатах, і ключ «на 19», як при розбиранні гідронатягувача.

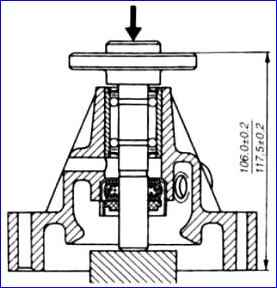

Насос охолоджуючої рідини

Розбирання та збирання насоса аналогічні вказаним операціям для двигунів ЗМЗ-4025, -4026.

Відмінність полягає лише в тому, що при напресуванні на валик підшипника маточини шківа насоса слід витримувати розмір (106±0,2) мм.

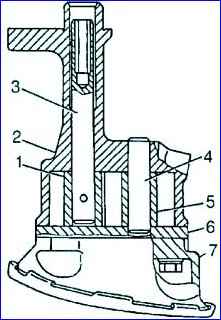

Масляний насос При несправностях у системі мастила, викликаних неполадками в роботі масляного насоса, його необхідно розібрати.

Для розбирання необхідно зробити наступне: — відігнути вуса каркаса сітки, зняти каркас та сітку;

Масляний насос: 1 - провідна шестерня; 2 – корпус; 3 – валик; 4 – вісь; 5 – ведена шестерня; 6 – перегородка; 7 - приймальний патрубок з сіткою та редукційним клапаном

- - відвернути чотири болти, зняти приймальний патрубок 7 і перегородку 6; - Вийняти з корпусу ведену шестерню 5 і валик 3 з провідною шестернею 7 у зборі;

Редукційний клапан: 1 - плунжер; 2 – пружина; 3 – шайба; 4 - шплінт

- - вийняти шайбу 3 пружину 2 та плунжер 7 редукційного клапана з приймального патрубка, попередньо знявши шплінт

Підготовчі операції перед складання двигунів ЗМЗ-4061, ЗМЗ-4063 ті ж, що і перед складання двигунів ЗМЗ-4025, ЗМЗ-4026.

Складання двигуна необхідно проводити в наступному порядку:

- - закріпити блок циліндрів на стенді, уважно оглянути дзеркало циліндрів, за необхідності слід зняти шабером незношений поясок над верхнім компресійним кільцем.

Метал слід знімати врівень із зношеною поверхнею циліндра;

- - вивернути пробки масляних каналів і продути всі масляні канали стисненим повітрям, загорнути пробки на місце;

Примітка Колінчастий вал, маховик та зчеплення в зборі не балансуються

- - протерти серветкою ліжка під вкладиші в блоці та кришці корінних підшипників; - встановити в ліжку блоку верхні (з канавками) вкладки корінних підшипників, а в ліжку кришок - нижні (без канавок);

- - протерти вкладки серветкою і змастити їх моторним маслом;

- - протерти серветкою корінні та шатунні шийки колінчастого валу, змастити їх чистою моторною олією та встановити вал у блок циліндрів;

- - змастити моторним маслом і встановити напівшайби завзятого підшипника: верхні - в проточки третього корінного ліжка блоку циліндрів (антифрикційним шаром до щоки колінчастого валу); нижні - разом із кришкою третього корінного підшипника. Вусики напівшайб повинні зайти в пази кришки;

- - встановити кришки решти опор на відповідні корінні шийки, загорнути та затягнути болти кріплення кришок корінних підшипників моментом 100-110 Нм (10-11 кгс·м), попередньо змастивши різьблення болтів моторним маслом;

- - провернути колінчастий вал, обертання його має бути вільним при невеликому зусиллі;

- - взяти кришку з гумовим сальником заднього кінця колінчастого валу, перевірити придатність сальника до подальшої роботи. Якщо сальник має зношені робочі кромки або слабо охоплює фланець колінчастого валу, замініть його новим.

Запресовування сальника в кришку рекомендується проводити за допомогою оправки;

- - заповнити на 2/3 порожнини між робочою кромкою та пильовиком сальника мастилом ЦИАТИМ-221, встановити та закріпити кришку до блоку болтами моментом 12-18 Нм (1,2-1,8 кгс·м). Центрування кришки зробити за допомогою оправки;

- - встановити маховик на задній кінець колінчастого валу таким чином, щоб поєднався отвір у маховику зі штифтом;

- - встановити шайбу болтів маховика, наживити та затягнути болти моментом 72-80 Нм (7,2-8,0 кгс·м);

- - встановити в маховик розпірну втулку та запресувати кульковий підшипник 80203АС9 із захисними шайбами.

Провести підскладання шатунно-поршневої групи. Підбір поршнів до циліндрів блоку, а також поршневих пальців до поршнів і шатунів слід проводити за температури деталей (20±3)° C.

Поршні по зовнішньому діаметру та циліндри за внутрішнім діаметром сортуються на п'ять розмірних груп.

У розточені або нові циліндри блоку необхідно встановлювати поршні однакових із циліндрами розмірних груп.

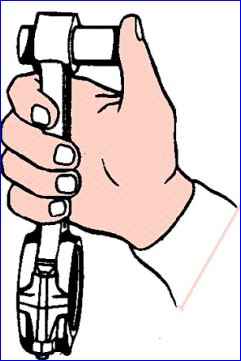

Допускається підбір із сусідніх груп, при цьому, як і при підборі поршнів у циліндри, що працювали, підбір проводиться за зусиллям протягування стрічки-щупа товщиною 0,05 мм і шириною 10 мм.

Лента-щуп закладається між циліндром і поршнем по всій висоті поршня і розміщується в площині перпендикулярної осі поршневого пальця по найбільшому діаметру поршня. Зусилля на динамометрі, з'єднаному зі стрічкою-щупом має бути 35—45 Н (3,5—4,5 кгс).

Маркування поршнів - літера, що означає групу, вибивається на днище поршня;

- ремонтне збільшення позначається написом "406" (стандартний розмір) або "406АР" (ремонтне збільшення 0,5), або "406БР" (ремонтне збільшення 1,0), відлитої на бічній стінці однієї з бобишок під поршневий палець.

Літера, що означає групу циліндра, наноситься фарбою на зовнішній поверхні блоку, праворуч, проти кожного циліндра. Для зручності підбору пальці, шатуни та поршні розділені на чотири розмірні групи в міру зменшення розміру.

Маркування пальців та шатунів Пальці та шатуни маркуються фарбою: палець — на внутрішній поверхні, шатун — на стрижні головки. Поршень є римськими цифрами (вибиванням) на днище або фарбою на ваговій бобишці.

Поршневий палець підбирається до шатуна, що належить до тієї ж чи сусідньої групи, із зазором від 0,0045 до 0,0095 мм.

При підборі поршневий палець повинен входити щільно, але без заїдання в отвір верхньої головки шатуна під зусиллям великого пальця руки. Поршневий палець повинен бути змащений моторним маслом.

Оскільки лінійне розширення матеріалу поршня приблизно в 2 рази більше, ніж матеріалу пальця, то за нормальної кімнатної температури палець входить в отвір бобишок поршня з натягом.

Розмірні групи поршня та пальця повинні збігатися. Поршень у комплекті з поршневим пальцем, поршневими кільцями та шатуном у зборі повинні контролюватись по масі. Різниця комплектів по масі на один двигун не повинна перевищувати 10 г.

Після добірки поршнів та поршневих пальців необхідно продовжити підскладання шатунно-поршневої групи в наступному порядку:

- - очистити днища поршнів та канавки для поршневих кілець від нагару;

- - запресувати поршневий палець у поршень та шатун за допомогою пристосування. При цьому поршень нагріти до температури 60-80 ° С (запресування пальця в холодний поршень може призвести до псування поверхні отворів у бобишках поршня, а також до деформації самого поршня).

Шатуни та поршні перед збиранням з поршневим пальцем повинні бути зорієнтовані таким чином:

- - стрілка на днищі поршня (або напис «ПЕРЕД», розташована на зовнішній стороні бобишки під палець), уступ на бічній поверхні кришки шатуна і виступ на кривошипній головці шатуна повинні бути спрямовані в один бік;

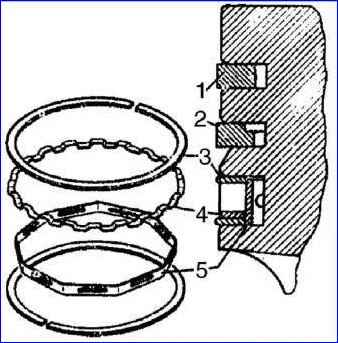

- - підібрати по циліндрах поршневі кільця. Тепловий зазор, заміряний у замках кілець, поміщених у циліндр, повинен бути 0,3-0,6 мм у компресійних кілець і 0,5-1,0 мм - у сталевих дисків маслознімних кілець.

У зношених циліндрах найменший зазор робити 0,3 мм — у компресійних кілець і 0,5 мм — у сталевих дисків маслознімних кілець;

- - перевірити щупом зазор між кільцями та стінкою поршневої канавки. Перевірку провести по колу поршня в кількох точках.

Величина зазору повинна бути для верхнього та нижнього компресійних кілець у межах 0,050—0,087 мм, для збірного маслознімного кільця — 0,115—0,365 мм;

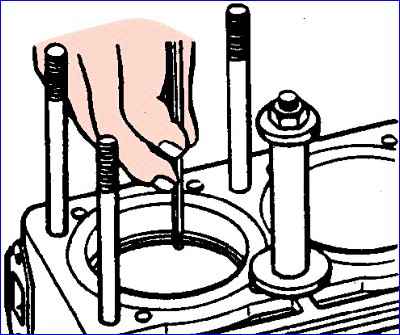

- - надіти за допомогою пристосування поршневі кільця на поршень. Нижнє компресійне кільце ставити внутрішньою виточкою вгору до денця поршня. Кільця у канавках повинні вільно переміщатися;

- - вставити поршні в циліндри таким чином:

- - зорієнтувати шатунно-поршневу групу таким чином, щоб стрілка на дно поршня (або напис «ПЕРЕД» на бобишці) була звернена вперед;

- - протерти серветкою ліжка шатунів та їх кришок, протерти та вставити в них вкладиші;

- - повернути колінчастий вал так, щоб кривошипи першого і четвертого циліндрів зайняли положення, що відповідає НМТ;

- - змастити вкладиші, поршень, шатунну шийку валу та перший циліндр чистим моторним маслом;

- - розвести замки компресійних кілець під кутом 180° один до одного, замки дисків маслознімного кільця також під кутом 180° один до одного та на 90° по відношенню до замків компресійних кілець.

Замок двофункціонального розширювача встановити при цьому під кутом 45° до замку одного з кільцевих дисків;

- - надягти на болти шатунів запобіжні латунні наконечники, стиснути кільця обтисканням або користуючись оправкою для встановлення в циліндр поршня;

- - вставити поршень у циліндр. Перед встановленням поршня слід ще раз переконатися, що номери, вибиті на шатуні та його кришці, відповідають порядковому номеру циліндра, перевірити правильність положення поршня та шатуна в циліндрі;

- - підтягнути шатун за кривошипну головку до шатунної шийки, зняти з болтів латунні наконечники, надіти кришку шатуна. Кришку шатуна слід ставити так, щоб номери, вибиті на кришці та шатуні, були звернені в один бік. Загорнути гайки динамометричним ключем моментом 68-75 Нм (6,8-7,5 кгс·м);

- - вставити в такому самому порядку поршень четвертого циліндра;

- - повернути колінчастий вал на 180° і вставити поршні другого та третього циліндрів;

- - повернути кілька разів колінчастий вал, який повинен легко обертатися від невеликого зусилля;

- - встановити тримач масляного насоса та масляний насос на блок та закріпити їх;

- - змастити моторним маслом втулки проміжного валу, встановити шпонку в паз на хвостовику проміжного валу та встановити вал у блок циліндрів до виходу хвостовика;

- - встановити шестерню приводу масляного насоса з гайкою на хвостовик проміжного валу та загорнути гайку шестерні;

- - встановити та закріпити фланець проміжного валу, при цьому менший діаметр отвору на фланці повинен прилягати до блоку;

- - змастити моторним маслом валик з веденою шестернею приводу масляного насоса і вставити його в отвір у блоці до входу в зачеплення шестерень приводу масляного насоса;

- - втул втулки валика вставити шестигранний валик приводу масляного насоса;

- - встановити прокладку та кришку приводу масляного насоса, закріпити кришку;

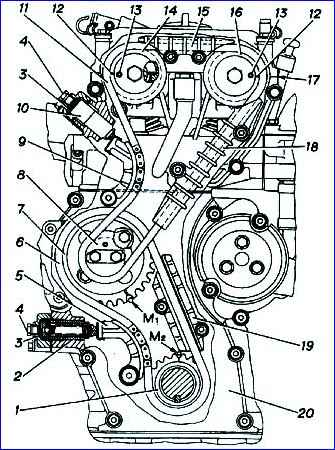

- - встановити приводи розподільчих валів у наступному порядку:

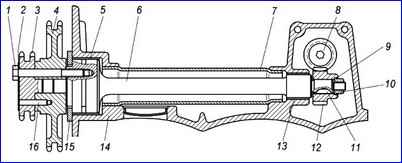

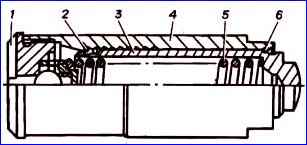

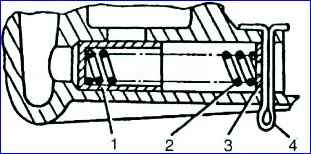

Передній кінець колінчастого валу з одноручним шківом: 1 - стяжний болт; 2 – призматична шпонка; 3 - шків-демпфер із зубчастим диском синхронізації; 4 – манжета; 5 – кришка ланцюга; 6 – втулка; 7 - зірочка; 8 – сегментна шпонка; 9 – блок циліндрів; 10 - вкладиші корінного підшипника; 11 - колінчастий вал; 12 – кришка корінного підшипника; 13 - масляний картер: 14 - гумове кільце ущільнювача; 15 - стопорна шайба

- - напресувати зірочку 7 на хвостовик колінчастого валу;

- - встановити гумове кільце ущільнювача 14 і втулку 6 великою внутрішньою фаскою до кільця ущільнювача на хвостовик колінчастого валу;

- - встановити шпонку шківа колінчастого валу в шпонковий паз;

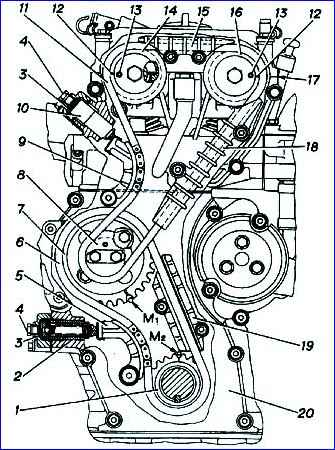

- - повернути колінчастий вал двигуна до збігу мітки на зірочці колінчастого валу з міткою «М2» на блоці циліндрів, що відповідатиме положенню поршня першого циліндра у ВМТ. При цьому мітка на блоці циліндрів повинна бути розташована симетрично щодо осі западини зубів зірочки;

- - встановити нижній заспокоювач ланцюга 19, не закручуючи болти кріплення остаточно;

- - надіти ланцюг 6 на ведену зірочку 7 (кількість зубів - 38) проміжного валу і на зірочку 1 колінчастого валу двигуна. Встановити зірочку з ланцюгом на проміжний вал, при цьому мітка на веденій зірочці проміжного валу повинна збігтися з міткою «M1» на блоці циліндрів, а провідна гілка ланцюга, що проходить через заспокійник, повинна бути натягнута;

- - встановити провідну зірочку 8 (кількість зубів - 19) проміжного валу і закріпити зірочки на проміжному валу болтами. Стопорну пластину відігнути на межі болтів;

- - встановити башмак 5 гідронатягувача ланцюга першого ступеня (нижнього ланцюга) приводу розподільчих валів;

- - натискаючи на черевик гідронатягувача, натягнути ланцюг, перевірити правильність установки зірочок за мітками та остаточно закріпити нижній заспокійник 19.

- Після встановлення ланцюга приводу проміжного валу не допускається обертання колінчастого валу до моменту встановлення ланцюга приводу розподільчих валів та гідронатяжників;

- - встановити башмак 9 гідронатягувача ланцюга другого ступеня (верхнього ланцюга) приводу розподільчих валів;

- - надягти на провідну зірочку 8 проміжного валу ланцюг 11 другого ступеня приводу розподільчих валів;

- - взяти кришку ланцюга з гумовим сальником, перевірити придатність сальника до подальшої роботи. Якщо сальник має зношені робочі кромки або слабо охоплює втулку колінчастого валу, замінити його новим. Запресовування сальника в кришку рекомендується проводити за допомогою оправки;

- - заповнити на 2/3 порожнину між робочою кромкою та пильником сальника мастилом ЦИАТИМ -221;

- - утримуючи ланцюг другей щаблі від зіскакування із зірочки проміжного валу, встановити та закріпити кришку ланцюга та одночасно кронштейн генератора, затягнути гвинти моментом 22-27 Нм (2,2-2,7 кгс·м);

- - встановити та закріпити насос охолоджуючої рідини на кришці ланцюга, затягнувши болт кріплення насоса до кришки ланцюга моментом 22-27 Нм (2,2-2,7 кгс·м);

- - змастити моторним маслом отвір під гідронатягувач у кришці ланцюга і встановити зібраний гідронатягувач 2 до торкання в упор черевика, але не натискати, з метою виключення спрацьовування фіксатора гідронатягувача; - встановити в кришку гідронатягувача шумоізоляційну гумову шайбу 3;

- - закрити кришкою гідронатягувач і закріпити її двома болтами;

- - натиснути оправкою через отвір у кришці гідронатягувача на гідронатягувач, переміщуючи його до упору, потім відпустити, при цьому запірне кільце на плунжері вийде з зачеплення з корпусом гідронатягувача і дасть можливість плунжеру та корпусу переміщатися під дією пружини. Корпус переміститься до упору на шайбу в кришці, а ланцюг через черевик буде натягнутий;

- - завернути пробку 4 в кришку гідронатяжника;

- - встановити на патрубок насоса охолоджуючої рідини шланг, що з'єднує патрубок насоса з патрубком корпусу термостата;

- - нанести на горизонтальний торець кришки ланцюга та стик кришки ланцюга з блоком циліндрів тонкий шар клею-герметика Еластосил 137-83;

- - встановити прокладку головки блоку циліндрів на напрямні втулки блоку і також нанести клей-герметик Еластосил 137-83 на поверхню прокладки, що знаходиться над кришкою ланцюга;

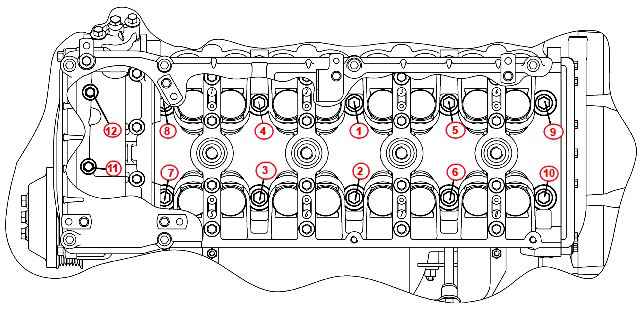

- - встановити підсобрану головку блоку циліндрів на блок і затягнути болти кріплення головки в два етапи - попередня затяжка з моментом 40-60 Нм (4-6 кгс·м) і остаточна - 130-145 Нм (13,0-14, 5 кгс·м).

Послідовність затягування болтів кріплення головки циліндрів вказано на малюнку. Різьблення болтів перед встановленням змастити маслом;

- - відвернути болти і зняти кришки розподільних валів, протерти серветкою ліжка під розподільні вали в головці та кришках;

- - змастити моторним маслом, що застосовується для двигуна, отвори голівки під гідроштовхачі та встановити гідроштовхачі в головку блоку циліндрів.

При ремонті двигуна без заміни гідроштовхачів встановлювати їх відповідно до маркування, нанесеного на них при розбиранні, при виході гідроштовхача з ладу він підлягає заміні, оскільки не ремонтується. Виймати гідроштовхачі необхідно присоскою або магнітом;

- - встановити розподільні вали на головку блоку циліндрів, попередньо змастивши ліжка в головці, кулачки та опорні шийки розподільних валів моторним маслом.

Розподільний вал впускних клапанів встановлюється штифтом зірочки вгору, а розподільчий вал випускних клапанів - штифтом зірочки вправо. За рахунок кутового розташування кулачків дані положення розподільчих валів є стійкими;

- - встановити передню кришку розподільних валів із встановленими в ній упорними фланцями на установочні втулки, при цьому за рахунок поздовжнього переміщення розподільчих валів забезпечити встановлення упорних фланців у канавки;

- - встановити кришки № 3 і № 7 розподільних валів і попередньо затягнути болти кріплення кришок до зіткнення поверхні кришок з верхньою площиною головки циліндрів;

- - встановити всі інші кришки відповідно до маркування та затягнути попередньо болти кріплення кришок;

- - остаточно затягнути болти кріплення кришок розподільних валів моментом 19-23 Нм (1,9-2,3 кгс·м);

- - змастити всі кулачки розподільних валів моторним маслом і перевірити обертання кожного розподільного валу в опорах, для чого провернути розподільний вал ключем за спеціальний чотиригранник на розподільчому валу до повного стиснення пружин клапанів одного з циліндрів.

При подальшому перевороті розподільний вал повинен самостійно провернутися під дією клапанних пружин до положення торкання наступних кулачків з штовхачами;

- - перевірити легкість обертання розподільних валів і потім поворотом співорієнтувати їх так, щоб настановні штифти 13 (див. рис. 22) під зірочки розташовувалися орієнтовно горизонтально і були спрямовані в різні боки.

Ці положення розподільних валів є стійкими і забезпечуються кутовим расом положенням кулачків;

- - розпочати перевірку установки кутового положення розподільчих валів з валу випускних клапанів.

Для цього, накинувши на зірочку 16 приводний ланцюг, встановити зірочку на фланець і штифт розподільного валу, при цьому для збігу штифта та отвору на зірочці повернути розподільний вал за чотиригранник за годинниковою стрілкою.

Поворотом розподільного валу проти годинникової стрілки натягнути провідну гілка ланцюга, при цьому мітка 12 на зірочці повинна збігтися з верхньою площиною головки циліндрів 17. Не можна допускати повороту колінчастого валу;

- - для кутової установки розподільного валу випускних клапанів накинути на зірочку 14 приводний ланцюг, встановити зірочку на фланець і штифт розподільного валу при злегка провислій гілки ланцюга між зірочками.

Поворотом розподільного валу проти годинникової стрілки натягнути ланцюг, при цьому мітка 12 на зірочці повинна збігтися з верхньою площиною головки циліндрів;

- - вставити в гніздо зірочки розподільного валу впускних клапанів ексцентрик приводу паливного насоса;

- - встановити та затягнути моментом 46-74 Нм (4,6-7,4 кгс·м) болти кріплення зірочок (і ексцентрика на розподільчому валу впускних клапанів), утримуючи розподільні вали від провертання ключем за чотиригранник;

- - встановити гідронатягувач 10 верхнього ланцюга приводу розподільчих валів аналогічно установці гідронатягувача ланцюга нижнього ланцюга;

- - встановити середній 18 та верхній 15 заспокійники ланцюга, не загортаючи болти кріплення остаточно;

- - натягнути робочі гілки ланцюга другого ступеня поворотом колінчастого валу двигуна по ходу обертання та остаточно закріпити середній та верхній заспокійники ланцюга;

- - встановити шків на хвостовик колінчастого валу до упору і повернути болт моментом 104-128 Нм (10,4-12,8 кгс·м);

- - провести контроль установки розподільних валів після закінчення збирання. Для цього провернути колінчастий вал двигуна по ходу обертання на два обороти до збігу мітки на демпфері колінчастого валу з міткою на кришці ланцюга. При цьому мітки на зірочках розподільних валів повинні збігтися з верхньою площиною головки циліндрів;

- - при ремонті двигуна, пов'язаному зі зняттям розподільчих валів, головки циліндрів та зірочок на проміжному валу, установку приводу розподільчих валів при складанні проводити, як зазначено вище;

- - у випадку, якщо при ремонті не знімаються зірочки проміжного валу та кришка ланцюга, то перед розбиранням необхідно встановити поршень 1-го циліндра в положення ВМТ на такті стиснення, при цьому ризику на шківі колінчастого валу повинна збігтися з виступом на кришці ланцюга , а мітки на зірочках розподільчих валів повинні бути розташовані горизонтально, спрямовані в різні боки і збігатися з верхньою площиною циліндрів.

Після зняття розподільних валів та головки циліндрів поворот колінчастого валу може бути тільки з поверненням у вихідне положення або на 2 обороти.

Поворот колінчастого валу на 1 оберт навіть при збігу міток на шківі та кришці ланцюга призведе до неправильної установки фаз газорозподілу.

При неправильній установці розподільних валів та зірочок мітки на зірочках не збігатимуться з верхньою площиною головки циліндрів. У цьому випадку необхідно зняти зірочки, провернути колінчастий вал по ходу обертання на 1 оберт і повторити встановлення зірочок, як зазначено вище;

- - встановити та закріпити шків насоса охолоджуючої рідини;

- - зібрати передню кришку головки циліндрів з проміжним важелем приводу паливного насоса та пружиною;

- - встановити та закріпити передню кришку головки блоку циліндрів;

- - встановити патрубок корпусу термостата в шланг на патрубку насоса охолоджуючої рідини та закріпити корпус термостата на головці циліндрів, затягнути хомути шланга;

- - встановити випускний колектор, кронштейн для підйому двигуна та скобу трубки забору води на шпильки випускного колектора, наживити та затягнути гайки кріплення;

- - запресувати трубку стрижневого покажчика рівня масла та встановити покажчик;

- - встановити та закріпити кришку клапанів;

- - встановити та закріпити верхній кронштейн генератора та одночасно кронштейн для підйому двигуна передній;

- - встановити та закріпити натяжний ролик;

- - встановити та закріпити впускну трубу;

- - змастити стики нижнього фланця блоку циліндрів з кришкою ланцюга та із задньою кришкою клеєм-герметиком Еластосил 137-83 або пастою УН-25;

- - встановити на нижній фланець блоку циліндрів прокладку піддону масляного картера;

- - встановити та закріпити піддон масляного картера та підсилювач картера зчеплення;

- - встановити та закріпити ведений та натискний диски зчеплення, центруючи ведений диск за допомогою оправки;

- - поставити деталі та агрегати двигуна, дотримуючись обратну послідовність;

- - зняти двигун зі стенда, встановити та прикріпити картер зчеплення до блоку циліндрів;

- - змастити та надіти на передню кришку коробки передач муфту вимкнення зчеплення у зборі з підшипником;

- - поставити та закріпити коробку передач;

- - поставити вилку вимкнення зчеплення.