Жөндеу арқылы жоюға болатын цилиндр басының негізгі ақауларына мыналар жатады: цилиндр блогымен жанасу жазықтығының қисаюы, орындықтардың және клапан бағыттағыштарының тозуы

Блокпен жанасатын бастың жазықтығының түзу еместігі, оны бақылау тақтасында сезгіш өлшегішпен тексеру кезінде 0,05 мм-ден аспауы керек.

Бастың азғантай бүгілуін (0,3 мм-ге дейін) бетті бояуға қырып тастау арқылы жою керек. 0,3 мм-ден асатын қисық үшін басын жерге қою керек.

Клапанның герметикалығын қалпына келтіру және клапан төлкелерін ауыстыру

Клапанның саңылаулары мен рокердің тіректері арасындағы дұрыс саңылаулармен, сондай-ақ карбюратор мен тұтану жүйесінің дұрыс жұмысы кезінде клапанның герметикалығын бұзу гнуфлятор мен карбюратордан шығатын тән дыбыстар арқылы анықталады.

Қозғалтқыш үзіліспен жұмыс істейді және толық қуатын дамытпайды.

Клапандардың жұмыс фасаларын өз орындарына тегістеу арқылы клапандардың тығыздығын қалпына келтіріңіз.

Егер клапандардың және отырғыштардың жұмыс фасаларында сығу арқылы алынбайтын қуыстар, сақина ойықтар немесе сызаттар болса, фаскаларды ұнтақтаңыз, содан кейін клапандарды орындықтарға дейін тегістеңіз.

Бүгілген бастары бар клапандарды ауыстырыңыз.

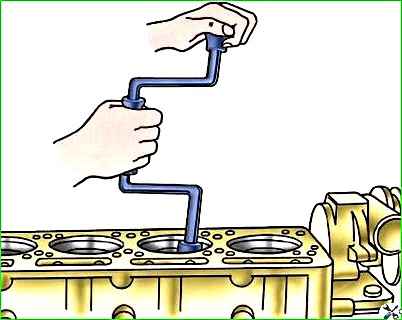

Клапан фаскаларын 2213, 2447 GARO үлгісіндегі пневматикалық немесе электрлі бұрғымен немесе тіреуішпен қолмен тазалаңыз.

Клапан бір бағытта екіншісіне қарағанда сәл көбірек айналатын өзара айналмалы қозғалыстарды пайдаланып тегістеуді орындаңыз.

Тегістеу кезеңінде клапанның астына сәл серпімділігі бар босату серіппесін орнатыңыз.

Серіппенің ішкі диаметрі шамамен 10 мм болуы керек.

Серіппе клапанды орынның үстінен сәл көтеруі керек, ал аздап басқан кезде клапан орындыққа отыруы керек.

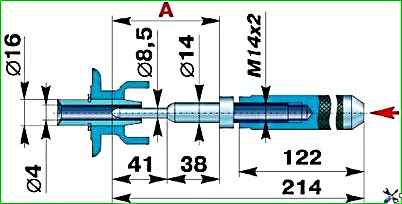

Құрал 1-суретте көрсетілгендей резеңке сорғыштың көмегімен клапанға қосылады. 2.

Сорғыш шыныаяқ клапанға жақсырақ жабысуы үшін олардың беттері құрғақ және таза болуы керек.

Тексеруді жылдамдату үшін M20 микроұнтағының бір бөлігінен және қозғалтқыш майының екі бөлігінен тұратын сырлау пастасын пайдаланыңыз.

Қолданар алдында жақсылап араластырыңыз.

Тегістеуді бүкіл шеңбер бойымен орындық пен клапан тақтасының жұмыс беттерінде біркелкі күңгірт фаска пайда болғанша бастаңыз.

Сығудың соңына қарай сырлау пастасындағы микроұнтақ мөлшерін азайтыңыз.

Тегістеуді бір таза маймен аяқтаңыз. Лаппа пастасының орнына мотор майымен араластырылған 00 зімбір ұнтағын қолдануға болады.

Клапандардың жұмыс фаскаларын тегістеу үшін R-108 немесе OPR-1841 GARO типті тегістеу машиналарын пайдалану ұсынылады.

Сонымен бірге ұнтақтау тасының жұмыс бетіне 44°30' бұрышта орнатылған бастың орталықтандыру картриджіндегі клапан штангасын қысыңыз.

Клапан басының жұмыс фаскасының көлбеу бұрышын орындықтардың фаска бұрышымен салыстырғанда 30'-ға азайту ішке кіруді жылдамдатады және клапандардың тығыздығын жақсартады.

Тегістеу кезінде клапан басының фаскасынан металдың ең аз мөлшерін алыңыз.

Тегістеуден кейінгі клапан басының жұмыс фасасының цилиндрлік белбеуінің биіктігі кемінде 0,7 мм болуы керек, ал жұмыс фаскасының стерженге қатысты коаксиалдылығы жалпы индикатор көрсеткіштерінен 0,03 мм шегінде болуы керек.

Клапан діңінің ағуы 0,02 мм-ден аспайды. Үлкен ағыны бар клапандарды жаңасымен ауыстырыңыз.

Клапанның өзектерін кішірек өлшемге қайта ұнтақтамаңыз, себебі бұл жаңа клапан серіппелі ұстағыштарын жасауды қажет етеді.

Орындықтардың фаскаларын втулкадағы тесікпен коаксиалды түрде 45° бұрышпен тегістеңіз. Фака ені 1,6–2,4 мм болуы керек.

Орындықтарды тегістеу үшін суретте көрсетілген құрылғыны пайдалану ұсынылады. 2.

Тас бүкіл жұмыс бетіне жеткенше орындықты паста немесе майсыз майдалаңыз.

Дөрекі өңдеуден кейін тасты ұсақ түйіршікті етіп өзгертіп, ершікті ұнтақтауды аяқтаңыз.

Клапан төлкесінің тесігінің осіне қатысты фасканың шығуы 0,03 мм-ден аспауы керек.

Тозған орындықтарды жаңасымен ауыстырыңыз.

Сыртқы диаметрі номиналды диаметрден 0,25 мм үлкен клапан орындықтары қосалқы бөлшектер ретінде жеткізіледі.

Тозған орындықтарды раковинаны пайдаланып басынан алыңыз.

Sedді алып тастағаннан кейін Шығару клапанының диаметрі 38,75+0,025 мм және қабылдау клапанының диаметрі 49,25+0,25 мм болатын басындағы розеткаларды тесіңіз.

Орындықтарды баспас бұрын цилиндр басын 170°C температураға дейін қыздырыңыз және орындықтарды құрғақ мұзбен суытыңыз.

Орындықтардың қызуына жол бермей, жылдам басуды орындаңыз. Салқындатылған басы ер-тоқымдарды мықтап жабады.

Орындықтардың беріктігін арттыру үшін оларды сыртқы диаметрі бойымен жалпақ оправкамен бекітіп, орындық фасы толтырылғанына көз жеткізіңіз.

Одан кейін қажетті өлшемдерге дейін ұнтақтап, айналдырыңыз.

Егер клапан бағанасы мен бағыттаушы төлкенің тозуы соншалық, олардың түйіскен жеріндегі саңылау 0,25 мм-ден асса, клапан мен оның төлкесін ауыстырғаннан кейін ғана клапанның герметикалығын қалпына келтіріңіз.

Қосалқы бөлшектер тек номиналды өлшемдегі клапандармен және цилиндр қақпағын басқаннан кейін түпкілікті өлшемге дейін ойып алу үшін ішкі диаметрі 0,3 мм-ге кішірейтілген бағыттаушы төлкелермен жеткізіледі.

Сығылған төлкелерді диаметрі 9+0,022 мм дейін созыңыз.

Қабылдау клапанының өзегінің диаметрі 9 –0,050 –0,075 мм, шығару клапанының диаметрі 9 –0,075 –0,095 мм, сондықтан қабылдау және шығару клапандарының өзектері мен төлкелері арасындағы саңылаулар 0,050–0,097 болуы керек. мм және тиісінше 0,075–0,117 мм.

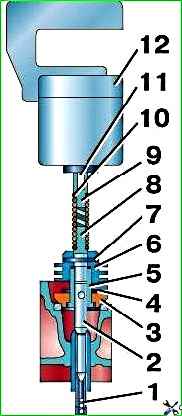

Cуретте көрсетілген дрейф арқылы тозған бағыттаушы втулкаларды цилиндр басынан шығарыңыз. 3.

Жаңа втулканы сол дрейфті қолданып, рокердің иінінен бастап, ол втулкадағы бекіту сақинасына тоқтағанша басыңыз.

Бұл жағдайда, клапан орындықтарын басқан кездегідей, цилиндр басын 170°C температураға дейін қыздырып, гильзаны құрғақ мұзбен суытыңыз.

Клапан төлкелерін ауыстырғаннан кейін, отырғыштарды (орталығы төлкелердегі тесіктердің ортасында) тегістеп, сосын оларға клапандарды тегістеңіз.

Орындарды ұнтақтап, клапандарды тегістегеннен кейін мұқият шайыңыз және абразив кіретін барлық арналар мен жерлерді сығылған ауамен үрлеңіз.

Клапан төлкелері металл керамикалық, кеуекті.

Аяқтап, жуудан кейін оларды маймен қанықтырыңыз. Ол үшін бірнеше сағат бойы шпиндель майына малынған киіз фитильді әр втулкаға салыңыз.

Жинау алдында клапанның өзектерін майлы коллоидты графит препаратының жеті бөлігінен және қозғалтқыш майының үш бөлігінен дайындалған қоспаның жұқа қабатымен майлаңыз.

Клапан серіппелерін ауыстыру

Жұмыс кезінде пайда болатын клапан серіппелерінің ықтимал ақаулары мыналар болуы мүмкін: серпімділіктің төмендеуі, катушкалардағы үзілістер немесе жарықтар.

Клапан механизмін бөлшектеген кезде клапан серіппелерінің серпімділігін тексеріңіз.

Жаңа клапан серіппесін 46 мм биіктікке дейін қысу үшін қажетті күш 267–310 Н (27,3–31,7 кгс) және 37 мм-ге дейін – 686–784 Н (70–80 кгс) болуы керек.

Егер биіктігі 46 мм-ге дейінгі серіппенің қысу күші 235 Н (24 кгс) аз болса және 37 мм-ге дейін 558,6 Н (57 кгс) аз болса, онда мұндай серіппені жаңасымен ауыстырыңыз.

Сынықтар, жарықтар және коррозия іздері бар серіппелерді жаңасымен ауыстырыңыз.

Итергіштерді ауыстыру

Итергіштерге арналған блоктағы бағыттаушы саңылаулар аздап тозады, сондықтан тозған итергіштерді ауыстыру арқылы осыған байланысты номиналды саңылауларды қалпына келтіріңіз.

Қосалқы бөлшектер ретінде тек номиналды өлшемдегі итергіштер жеткізіледі.

0,040–0,015 мм аралығы бар тесіктерге итергіштерді таңдаңыз.

Сыртқы диаметрінің өлшеміне қарай итергіштер екі топқа бөлінеді және штамппен белгіленеді: 1 саны - итергіштің диаметрі 25 -0,008 -0,015 мм және 2 саны - итергіштің диаметрі 25 үшін -0,015 -0,022 мм.

Дұрыс таңдалған, сұйық минералды маймен майланған итергіш өз салмағымен блок розеткасына біркелкі түсіп, оның ішінде оңай айналуы керек.

Плиталардың ұштарында радиалды сызат бар, жұмыс бетінің тозуы немесе сынуы бар итергіштер, оларды жаңасымен ауыстырыңыз.

Автокөлікте жүгіргеннен кейін, 1000 км-ден кейін және бастиекті әр шешкеннен кейін цилиндр басының гайкаларын қатайтыңыз.

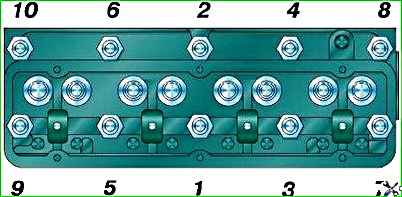

Суық қозғалтқыштағы гайкаларды тек суретте көрсетілген ретпен қатайтыңыз. 4 екі қадамда.

Соңғы қатайту моменті 71,5–76,5 Нм (7,3–7,8 кгс м).

Қажет болса, цилиндр басын, поршень крондарын және қабылдау клапандарын көміртегі шөгінділерінен тазалаңыз.

Жұмысқа жарамды, тозбаған қозғалтқышта, жоғары сапалы отын мен майды қолданып, бақылау Тиісті жылу жағдайлары сақталған кезде шөгінділер аз болады.

Қозғалтқыш, әсіресе оның поршеньдік сақиналары тозған кезде, жану камераларына майдың көп мөлшері түсіп, көміртегі шөгінділерінің үлкен қабаты пайда болады.

Көміртегі шөгінділерінің болуы детонацияның жоғарылауымен, қызып кетумен, қуаттың жоғалуымен және отын шығынының жоғарылауымен анықталады.

Егер бұл белгілер пайда болса, цилиндр басын алып тастаңыз және металл қырғыштар мен щеткаларды пайдаланып көміртегі шөгінділерін кетіріңіз.

Поршень бастиектері мен цилиндрлер арасындағы саңылауға көміртегі шөгінділерінің түсуіне жол бермеңіз.

Егер қозғалтқыш қорғасын қосылған бензинмен жұмыс істеп тұрса, тазалау кезінде улы шаңды жұту мүмкіндігін болдырмау үшін алдымен көміртегі шөгінділерін керосинмен сулаңыз.