Клапанның уақыт механизмі цилиндрлерге таза ауаның түсуін және олардан шығатын газдардың шығуын қамтамасыз етуге арналған

Алу және шығару клапандары поршеньдің белгілі бір позицияларында ашылады және жабылады, бұл оларды орнату кезінде блоктардың жетек тетіктеріндегі белгілердің туралануымен қамтамасыз етіледі.

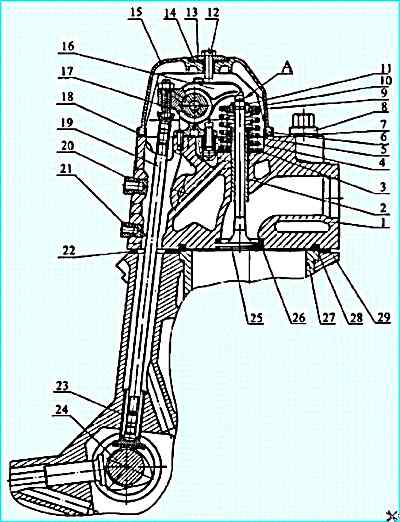

Газ тарату механизмі: 1 - цилиндр басы; 2 - бағыттаушы төлке; 3 - клапан серіппелі шайба; 4, 5 - клапан серіппелер; 6 - клапан манжетасы; 7 - жуғыш; 8 - басты бекітетін болт; 9 - серіппелі пластина; 10 - серіппелі пластинаның втулкасы; 11 - клапан крекер; 12 - қақпақты бекітетін болт; 13 - жуғыш; 14 - дірілді оқшаулағыш шайба; 15 - цилиндр қақпағы; 16 - клапанның рокері; 17 - рокер тұтқасы; 18 - қақпақ тығыздағыш; 19 - штанга; 20 - қабылдау коллекторының бекіткіші; 21 - су құбырын монтаждау кірістіру; 22 - тығыздағыш тығыздағыш; 23 - итергіш; 24 – таратқыш білік; 25 - шығару клапаны; 26 - шығатын орындық; 27 - цилиндр төсемі; 28 - газды біріктіру сақинасы; 29 - цилиндрлер блогы; (A) - термиялық саңылау.

Газ тарату механизмі - таратқыш білігінің төменгі орналасуы бар үстіңгі клапан.

Тарату білігінің жұдырықшалары 24, клапанның уақытына сәйкес, шүмектерді 23 іске қосады.

18 шыбықтар 16-шыбықтарға тербелу қозғалысын береді және олар 7 және 8 серіппелердің кедергісін жеңіп, клапандарды 25 ашады.

Клапандар серіппелердің қысу күшінің әсерінен жабылады.

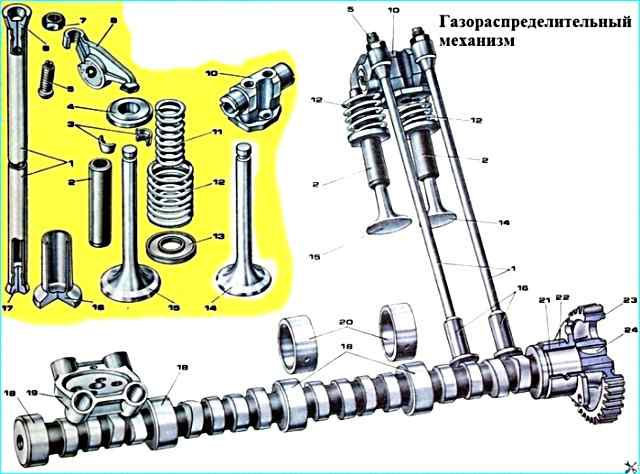

Газ тарату механизмі: 1 - клапанның итергіш штангасы; 2 - клапанның бағыттаушы төлкелері; 3 - серіппелі пластинаны бекітетін крекерлер; 4 - серіппелі пластина; 5 - реттеу бұрандасы; 6 - штанганың жоғарғы ұшы; 7 - жаңғақ; 8 - клапанның рокері; 10 - рокер тұтқасы; 11 - ішкі клапан серіппесі; 12 - сыртқы клапан серіппесі; 13 - серіппелі шайба; 14 - шығару клапаны; 15 - кіріс клапаны; 16 - клапанның шүмегі; 17 - штанганың төменгі ұшы; 18 - таратқыш біліктердің мойынтіректерінің журналдары; 19 - итергіш бағыттағыш; 20 таратқыш білік журналының төлкелері; 21 - артқы таратқыш білігінің втулкасы; 22 - мойынтіректер корпусы; 23 - таратқыш білігінің берілістері; 24 - перне

Тарату білігі болаттан жасалған, жұдырықшалар мен мойынтіректердің журналдары жоғары жиілікті термиялық өңдеуге ұшырайды; Ол үйкеліске қарсы қорытпамен толтырылған болат төлкелер болып табылатын бес сырғанау подшипниктерге цилиндрлер блогының құлауына орнатылады.

Втулкалардың диаметрі қозғалтқыш режимінің төлкелерімен салыстырғанда 6 мм үлкен. 740.10.

Қозғалтқыш режимінің таратқыш білігімен салыстырғанда таратқыш білігінің өлшемдері ұлғайған, клапанның уақыты өзгертілген және клапанның көтерілуі бар. 740.10.

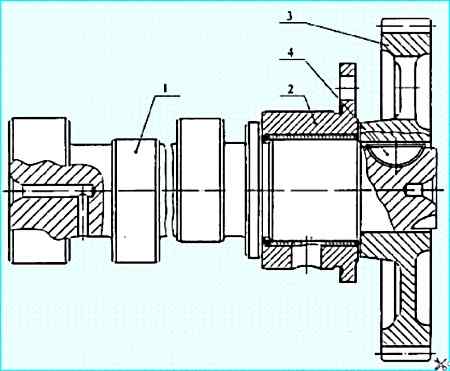

Бөлдіргіш білік: 1 - таратқыш білік; 2 - мойынтіректер корпусы; 3 - беріліс; 4 - перне

Тіке тісті беріліс 3 таратқыш білігінің артқы ұшына басылған.

Тарату білігі иінді білік берілісінен аралық берілістер арқылы қозғалады.

Термиялық өңдеуден өткен тістері бар болат берілістер.

Клапанның белгіленген уақытын қамтамасыз ету үшін тісті доңғалақтар ұштарында мөрленген белгілерге сәйкес құрастыру кезінде орнатылады («КАМАЗ 740.11-240 қозғалтқышының техникалық сипаттамалары» мақаласын қараңыз).

Білік цилиндрлер блогына үш болтпен бекітілген артқы тірек мойынтіректерінің 2 корпусымен осьтік қозғалыстан бекітілген.

Артқы тірек мойынтірек корпусының қону диаметрі қозғалтқыш режимінің мойынтірек корпусымен салыстырғанда үлкенірек. 740.10.

Қозғалтқыш модының таратқыш білігінің артқы тірегінің мойынтірек корпусын орнату. 740.10 рұқсат етілмейді, өйткені бұл жүйедегі май қысымының төтенше төмендеуіне және қозғалтқыштың мерзімінен бұрын істен шығуына әкеледі.

Ыстыққа төзімді болат клапандар.

Клапандардың жұмыс факасының бұрышы 90°. Қабылдау клапанының пластинасының диаметрі - 51,6 мм, шығару клапанының пластинасы - 46,6 мм, қабылдау клапанының көтеру биіктігі - 14,2 мм, шығару клапанының пластинасы - 13,7 мм.

Қабылдау және шығару клапандарының пластиналарының геометриясы газдарды қабылдау және шығарудың сәйкес газ-динамикалық параметрлерін қамтамасыз етеді, сондықтан оларды қозғалтқыш клапандарымен ауыстыру режимі. 740.10 ұсынылмайды.

Клапандар металл керамикадан жасалған бағыттаушы төлкелерде қозғалады.

Майдың цилиндрге түсуіне жол бермеу және жану арқылы оның шығынын азайту үшін клапан бағыттағыштарында резеңке тығыздағыш манжеттер орнатылған.

Бұл профильді бағыттаушы бөлігі бар диск тәрізді роликтер, кейіннен диск беті салқындатылған шойынмен жабылған болаттан жасалған.

Итергіш химиялық және термиялық өңдеуден өтті.

Клапанның тіреуіштері болаттан жасалған, штампталған және қос иінді рычаг болып табылады, онда үлкенірек иіннің кіші иінге қатынасы 1,55 құрайды.

Алу және шығару клапандарының рокерлері жалпы тірекке орнатылады және серіппелі ұстағышпен осьтік бағытта бекітіледі.

Қозғалтқыш клапандарының тіректері 740.11-240. қозғалтқыштың рокердің қаруынан айырмашылығы. 740.10, қола втулкасы жоқ.

Итергіш бағыттағыштар цилиндрлер блогымен біртұтас құйылады.

Итергіш өзектер болат, қуыс, ұштары қысылған. Штангалар қозғалтқыш модының өзектерінен 3 мм қысқа. 740.10 және олармен алмастырылмайды.

Тірек тұғыры шойыннан жасалған, оның журналдары жоғары жиілікті термиялық өңдеуге ұшырайды.

Турналардың диаметрі қозғалтқыш режимінің тіреуіш тірегінің журналдарымен салыстырғанда 2 мм үлкен. 740.10.

Клапан серіппелері бұрандалы, әр клапанда екіден орнатылған.

Серіппелер әртүрлі орама бағыттарына ие. Сыртқы серіппе сымының диаметрі 4,8 мм, ішкісі 3,5 мм.

Алдын ала орнатылған серіппе күші 355 Н, жалпы жұмыс күші 821 Н. Серіппелер қозғалтқыш серіппелерімен ауыстырылады. 740.10.

Рекерлердің ұштары мен клапандар арасындағы саңылауларды реттеу процедурасы "Техникалық қызмет көрсету" бөлімінде сипатталған.

Цилиндр қақпақтары 1 (1-сурет) алюминий қорытпасынан жасалған әрбір цилиндр үшін бөлек. Цилиндр басының блоктың салқындатқыш қуысымен байланысатын салқындатқыш қуысы бар.

Бастың түбін нығайту үшін оның шығатын канал аймағындағы қалыңдығы ұлғайтылды және қозғалтқыштың цилиндр басымен салыстырғанда қосымша қабырға жасалды. 740.10.

Әр цилиндр басы цилиндрлер блогына басылған және төрт легирленген болат болттармен бекітілген екі түйреуішке орнатылады.

Орнату түйреуіштерінің бірі клапанның ілгектерін майлау үшін май беруге арналған төлке ретінде де қызмет етеді. Втулка резеңке сақиналармен тығыздалған.

Баста 740.10 қозғалтқышының басымен салыстырғанда клапан қақпағының астынан штанга қуысына қозғалтқыш майын төгуге арналған саңылау ұлғайған.

Кіріс және шығыс порттары цилиндр басының қарама-қарсы жағында орналасқан.

Қабылдау арнасында ауа зарядының оңтайлы айналмалы қозғалысын қамтамасыз ету үшін тангенциалды профиль бар, ол қозғалтқыштың жұмыс процесінің параметрлерін және қоршаған ортаның өнімділігін анықтайды, сондықтан қозғалтқыштың цилиндр бастиектерін ауыстырады. 740.10 рұқсат етілмейді.

Шойын орындықтар мен металл керамикалық клапан бағыттағыштары басына басылған.

Қозғалтқыш режимінің орындықтарымен салыстырғанда клапан орындықтарының кедергісі жоғарырақ. 740.10 және өткір жиекпен бекітілген.

Шығарылатын орын мен клапан пайдаланылған газдың шығуына аз қарсылықты қамтамасыз ету үшін профильденген.

Шығарушы клапан режимін қолдану. 740.10 ұсынылмайды.

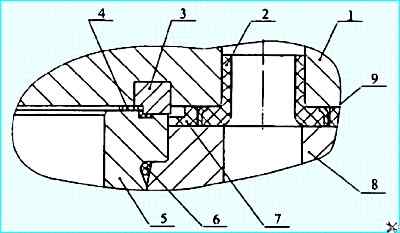

"Цилиндр басы - цилиндр төсемі" қосылысы (газ қосылысы) тығыздағышсыз (Газ түйіні сурет).

Газ түйіні: 1 - цилиндр басы; 2 - салқындатқыштың айналма тығыздағыш сақинасы; 3 - газды біріктіру сақинасы; 4 - толтырғыш тығыздағыш; 5 - цилиндр төсемі; 6 - тығыздағыш сақина; 7 - тығыздағыш тығыздағыш; 8 - цилиндрлер блогы: 9 - экран

Болат тығыздағыш сақина 3 бастиектің төменгі жазықтығындағы бұрғыланған ойыққа басылады. Осы сақинаның көмегімен цилиндр басы гильзаның фланеціне орнатылады.

Тығыздағыштың тығыздығы тығыздағыш сақина мен цилиндр төсемінің 5 түйісетін беттерін жоғары дәлдікпен өңдеу арқылы қамтамасыз етіледі.

Тығыздағыш сақинада нығыздау беттерінің микро-кедір-бұдырлығын өтеу үшін қосымша қорғасын жабыны бар.

Зиянды көлемді азайту үшін газ қосылысында фторопластикалық тығыздағыш орнатылған - толтырғыш 4.

Тығыздағыш - толтырғыш керілген кері конус арқылы газ қосылысы сақинасының шығыңқы белдеуіне бекітіледі.

Толтырғыш тығыздағышты пайдалану отынның меншікті шығынын және шығатын түтінді азайтады. Бір рет қолданылатын толтырғыш тығыздағыш.

Салқындату сұйықтығын айналып өту арналарын тығыздау үшін бастың төменгі жағындағы тесіктерге 2 силиконды резеңке тығыздауыш сақина орнатылған.

Бастиек пен блок арасындағы кеңістік, қозғалтқыш майын төгу саңылаулары және штанганың өту саңылаулары ыстыққа төзімді резеңкеден жасалған цилиндр басы тығыздағышпен 7 тығыздалған.

Цилиндр басы болттарын қатайту реті

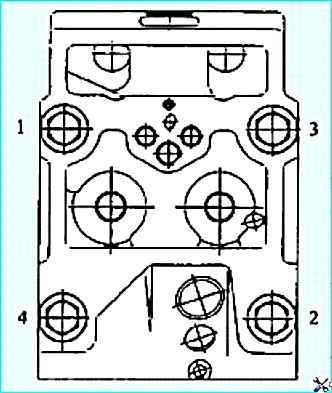

Қозғалтқышты құрастыру кезінде цилиндр басын бекітетін болттарды 3-суретте көрсетілген сандардың өсу ретімен үш кезеңде бұрау керек. 5

Тығыздау моментінің мәндері келесідей болуы керек:

- 1 қадам - 39-49 Нм дейін (4-5 кгс.м);

- 2-ші қабылдау - 98-127 Нм дейін (10-13 кгс.м);

- 3-ші қабылдау - 186-206 Нм дейін (19-21 кгс.м

Бұрандамас бұрын болт жіптерін графит майының қабатымен майлаңыз.

Болттарды қатайтқаннан кейін клапандар мен рокердің тұтқалары арасындағы саңылауларды реттеу қажет клапанның саңылауларын реттеу мақалада сипатталған - КамАЗ қозғалтқышына техникалық қызмет көрсету туралы жалпы ақпарат.

Клапан механизмі алюминий қақпақпен 15 жабылған (1-суретті қараңыз).

Шуылды оқшаулау және қақпақ пен цилиндр басы арасындағы түйінді тығыздау үшін діріл оқшаулайтын шайба 14 және резеңке тығыздағыш тығыздағыш 19 қолданылады.

Цилиндр басы қақпағын бекіту болттарын 12,7-17,6 Нм (1,3-1,8 кгс.м) айналу моментіне дейін қатайтыңыз.

Клапанның уақыт механизмінің негізгі ақаулары

Бөлшектердің табиғи тозуы кезінде газ тарату механизмінің жұмысындағы ауытқулар механизм динамикасының нашарлауын тудырады және түйісетін бөлшектердің жылдам тозуына ықпал етеді. Барлық қозғалтқыш жүйелеріндегі ақаулардың жалпы санының 25-27% уақыт белдеуіне байланысты.

Уақыт белдігінің ақауларынан туындаған негізгі қозғалтқыш ақаулары мыналар болуы мүмкін:

- - қозғалтқыш қуатының төмендеуі, отын мен май шығынының артуы;

- - пайдаланылған газдардан түтіннің көбеюі;

- - 0° С жоғары температурада қозғалтқыш жүйесіндегі май қысымының төмендеуі;

- - бос жүріс кезінде қозғалтқыштың тұрақсыз жұмысы;

- - қозғалтқыш жұмысы үзік-үзік немесе қызып кету;

- - салқындату жүйесінің қосылымдарында сұйықтық ағып кетеді.

Уақыт белдігінің дұрыс жұмыс істемеуінің белгілері цилиндр басындағы қағу дыбыстары болып табылады.

Цилиндр басындағы қатты соғу клапан мен рокердің ұшы арасындағы үлкен термиялық саңылау салдарынан клапандардың рокер тұтқаларына соғылуынан туындайды.

Бос жүріс кезінде күңгірт металл соғу және жанармай берілген кезде оның көбеюі клапан серіппелерінің сынғанының немесе клапандардың кептелуінің белгісі болып табылады.

Клапан орнының бос орналасуы рокердің ұшы мен клапан арасында жылу саңылауы болмаған немесе азайған кезде, сондай-ақ цилиндр басы мен клапан орны арасындағы бекітілген қосылымның жүк көтеру қабілеті бұзылған кезде орын алады.

Клапан орындыққа мықтап сәйкес келмесе, клапан мен орындық арасында белгілі бір жерлерде бос орындар пайда болады.

Қысымдағы және жоғары жылдамдықтағы ыстық газдар пайда болған жарықтарға өтеді, сондықтан бұл жердегі фаска беттері қарқынды коррозияға ұшырайды және фасканың орындыққа сәйкестігі нашарлайды.

Жану өнімдері фасканың бетінде жиналады, нәтижесінде қосылымның тығыздығы бұзылады.

Клапандар мен олардың орындықтарының әдеттегі зақымдалуын талдау барлық зақымдардың шамамен 90%-ы клапан-клапан қосылымының тығыздығы бұзылған кезде болатынын көрсетеді.

Термиялық саңылау ұлғайған кезде клапанның көтерілуі төмендейді, бұл цилиндрлерді нашар толтыруға және тазалауға, соққы жүктемелерінің жоғарылауына және уақыт бөліктерінің тозуына әкеледі.

Өте аз термиялық саңылаулармен клапанның немесе клапанның отырғышының жұмыс фасаларының жануы немесе тозуы нәтижесінде жану камерасы тығыздалмайды, қозғалтқыш қысылуын жоғалтады, қызып кетеді және толық қуатты дамытпайды.

Төменгі уақыт белдеуінің жиі кездесетін ақаулары:

- – отырғыш пен клапанның орындық беттерінің мерзімінен бұрын тозуы; клапан бағыттағышының тозуы;

- – клапан орнының – цилиндр басы қосылымындағы қондыру тұрақтылығын бұзу;

- – цилиндр қақпағының деформациясы;

- – клапан орны мен өзегінің деформациясы;

- – клапан пластинкасының деформациясы; клапан діңінің сынуы және коррозиясы; шүмек саңылауларының тозуы;

- – таратқыш білігінің төлкелерінің тозуы; таратқыш білігінің жұдырықшаларының тозуы; клапанның рокерлерінің тозуы.

Техникалық қызмет көрсетуді орындамас бұрын, арнайы жабдықты пайдалана отырып, қозғалтқышты бөлшектемей-ақ, жоғарыда аталған жасырын ақауларды алдын ала анықтауға және алдын алу және жөндеу шараларының тізбесін анықтауға мүмкіндік беретін уақыт белдеуінің жағдайын жеке бақылау қажет.

Уақыт белдеуінің техникалық жай-күйі диагностикалық параметрлер негізінде бағалануы керек, ал техникалық қызмет көрсету және жөндеу жұмыстарының қажеттілігі осы параметрлердің шекті мәндері негізінде анықталуы керек.

Шыбықтардың әдеттегі ақауы: ұштардың бос орналасуы және өзек білігінің иілуі.

Клапандардың типтік ақаулары жұмыс фаскаларының тозуы, өзекшенің майысуы, клапан пластинкасының сынуы, клапанның шеткі бетінің тозуы

Итергіштердің типтік ақаулары пластинаның тозуы, жұмыс бетіндегі раковина, штанганың тозуы

Тозған пластиналар мен итергіштер хромдау арқылы қалпына келтіріледі.

Қалпына келтіргеннен кейін клапандар өз орындарына тегістеледі цилиндр ептілігі.