Um die Wärmeausdehnung des Ventils auszugleichen, wird zwischen dem Ende des Ventilschafts und dem Nockenwellennocken ein Spalt eingestellt.

Bei einem größeren Spiel öffnet das Ventil nicht vollständig, bei einem verringerten Spiel schließt es vollständig.

- - Wenn das Spiel in den Ventilen vergrößert wird, tritt im oberen Teil des Motors ein charakteristisches klingelndes Klopfen auf. Es treten Vibrationen auf.

- - Wenn das Ventilspiel klein ist, läuft der Motor sehr "hart".

Es gibt einen solchen Begriff ("harter" Motor und "weicher" Motor). Der Motor läuft "hart", als wäre die Kurbelwelle umgezogen.

Der Motor läuft schwer. Der Motor überhitzt schnell. Und dadurch starker Verschleiß des Gasverteilungsmechanismus.

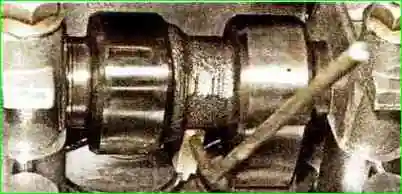

Der Spalt wird bei einem kalten Motor (bei +20 °C) zwischen dem Nockenwellennocken (der Nocken muss vom Stößel nach oben zeigen) und der Ventilstößel-Unterlegscheibe gemessen.

Das Nennspiel für das Einlassventil beträgt (0,2 ± 0,05) mm, für das Auslassventil beträgt es (0,35 ± 0,05) mm.

Die Abstände werden durch Auswahl der Dicke der Unterlegscheiben angepasst.

Unterlegscheiben mit einer Dicke von 3 bis 4,5 mm sind als Ersatzteile im 0,05-mm-Abstand erhältlich.

Gezählt vom Nockenwellenantrieb:

- – das erste, vierte, fünfte und achte Ventil – Auslass;

- – das zweite, dritte, sechste und siebte Ventil sind Einlassventile.

Es wird empfohlen, die Zündkerzen zu entfernen, um das Drehen der Kurbelwelle zu erleichtern.

Der Halter muss zwischen der Nockenwelle und der Kante des Stößels installiert werden.

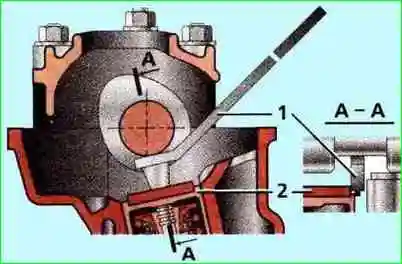

Um die Einstellscheibe leicht entfernen zu können, sind im Drücker zwei Nuten eingearbeitet.

Drehen Sie den Stopfer, damit Sie die Unterlegscheibe bequemer aufnehmen können.

- Die Dicke der neuen Unterlegscheibe wird nach der Formel berechnet:

H = B+A-C, wobei:

- A das gemessene Spiel in mm ist;

- B die Dicke von die alte Unterlegscheibe, mm;

- C – Nennspiel, mm;

- H – neue Unterlegscheibendicke, mm. - Beispiel (für Einlassventil):

A = 0,26 mm,

B = 3,75 mm,

C = 0,2 mm,

dann

H = 3,75 + 0,26 - 0,2 = 3,81 (mm).

Innerhalb der Spieltoleranz von ±0,05 mm wählen wir die Unterlegscheibe mit der geringsten Dicke (3,8 mm).

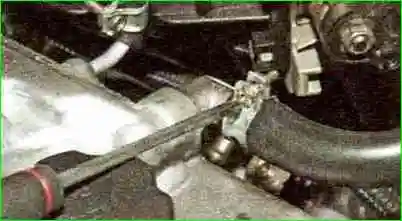

Drehen Sie die Kurbelwelle im Uhrzeigersinn mit einem Schraubenschlüssel an der Schraube der Kurbelwellenriemenscheibe oder der Schraube der Lichtmaschinenriemenscheibe.

Es ist verboten, die Kurbelwelle mit der Nockenwellenriemenscheibenschraube zu drehen.

Läuft:

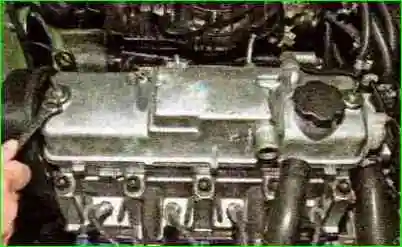

Lösen Sie mit einem Kreuzschlitzschraubendreher die Klemme des unteren Kurbelgehäuseentlüftungsschlauchs und entfernen Sie den Schlauch vom Rohr der Zylinderkopfhaube.

Mit einem Kreuzschlitzschraubendreher lösen wir die Schelle des Kurbelgehäuseentlüftungsschlauchs (Hauptkreislauf) und entfernen den Schlauch vom Rohr der Zylinderkopfhaube.

Lösen Sie mit einem Kreuzschlitzschraubendreher die Klemme des Kurbelgehäuseentlüftungsschlauchs (Leerlaufkreislauf) und trennen Sie den Schlauch vom Rohr der Zylinderkopfhaube.

Lösen Sie mit einem 10er-Schlüssel die beiden Muttern, mit denen die Zylinderkopfabdeckung befestigt ist, und entfernen Sie die Unterlegscheiben

Entfernen Sie die beiden Gummibuchsen

Entfernen Sie die Zylinderkopfhaube

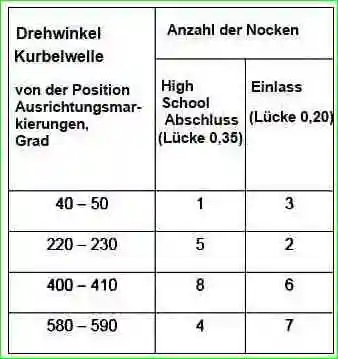

Vom Nockenwellenantrieb aus gesehen sind das erste, vierte, fünfte und achte Ventil Auslassventile; die zweite, dritte, sechste und siebte sind Einlass.

Entfernen Sie die vordere Abdeckung des Zahnriemens (siehe "Zustand prüfen und Zahnriemen austauschen").

Das Verfahren zum Überprüfen und Einstellen des Spiels im Ventilantriebsmechanismus ist wie folgt.

Wir drehen die Kurbelwelle an der Schraube der Generatorantriebsriemenscheibe im Uhrzeigersinn, bis die Ausrichtungsmarkierungen auf der Nockenwellenriemenscheibe und der hinteren Abdeckung des Zahnriemens übereinstimmen.

Dann drehen wir die Kurbelwelle noch einmal um 40 - 50° im Uhrzeigersinn (2,5-3 Zähne am Nockenwellenrad).

In dieser Position der Wellen prüfen wir mit einem Satz Sonden die Lücken an den Nocken der ersten und dritten Nockenwelle.

Der Abstand zwischen den Nocken der Nockenwelle und den Unterlegscheiben sollte bei Einlassventilen 0,20 mm und bei Auslassventilen 0,35 mm betragen.

Die Spieltoleranz für alle Backen beträgt 005 mm.

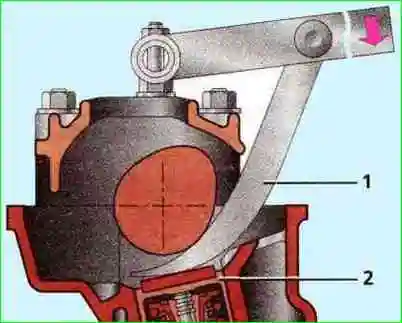

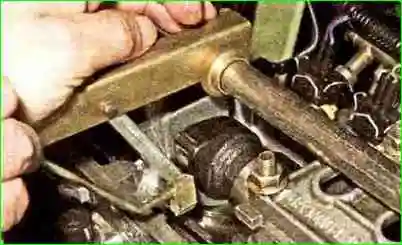

Wenn das Spiel von der Norm abweicht, installieren wir eine Vorrichtung zum Einstellen der Ventile auf den Stehbolzen der Nockenwellenlagergehäuse.

Wir drehen den Drücker so, dass der Schlitz in seinem oberen Teil nach vorne zeigt (entlang der Fahrtrichtung des Autos).

Wir führen den "Reißzahn" des Geräts zwischen der Nocke und dem Drücker ein.

Wir drücken den Hebel des Geräts nach unten, wir versenken den Drücker mit dem "Fangzahn".

Wir installieren einen Halter zwischen der Kante des Drückers und der Nockenwelle, der den Drücker in der unteren Position hält

Bewegen Sie den Befestigungshebel in die oberste Position

Führen Sie eine Pinzette durch den Schlitz und entfernen Sie die Einstellscheibe

Wenn Sie keinen Ventileinsteller haben, können Sie zwei Schraubendreher verwenden.

Mit einem kräftigen Schraubendreher, der sich auf die Nocke stützt, drücken wir den Drücker nach unten.

Führen Sie die Kante eines weiteren Schraubendrehers (mit einer Klingenbreite von mindestens 10 mm) zwischen der Kante des Drückers und der Nockenwelle ein, fixieren Sie den Drücker und entfernen Sie die Einstellscheibe mit einer Pinzette.

Der Spalt kann durch Auswahl von Unterlegscheiben angepasst werden s mit der erforderlichen Dicke.

Messen Sie dazu mit einem Mikrometer die Dicke der entnommenen Unterlegscheibe.

Die Dicke der neuen Unterlegscheibe wird durch die Formel bestimmt:

Н = В+(А—С), mm,

- wobei "A" die gemessene Lücke ist; "B" – die Dicke der entfernten Unterlegscheibe;

- "C" – Nennspiel; "H" ist die Dicke der neuen Unterlegscheibe.

Die Dicke der neuen Unterlegscheibe wird auf ihrer Oberfläche mit einem Elektrographen markiert.

Wir setzen eine neue Unterlegscheibe mit der Markierung nach unten in den Drücker ein und entfernen den Halter.

Überprüfen Sie die Lücke noch einmal.

Bei richtiger Einstellung sollte die 0,20- oder 0,35-mm-Fühlerlehre mit einem leichten Druck in den Spalt passen.

Durch Drehen der Kurbelwelle nacheinander um eine halbe Umdrehung prüfen und stellen wir ggf. das Spiel der anderen Ventile in der in der Tabelle angegebenen Reihenfolge ein.

Wir bauen den Motor in umgekehrter Reihenfolge zusammen.

Bevor wir den Blockkopfdeckel montieren, ersetzen wir dessen Dichtung durch eine neue.

Fazit: - Auf den ersten Blick eine ziemlich komplizierte Operation. Wenn Sie den Artikel jedoch zwei- bis dreimal erneut lesen und dies dann pünktlich tun, ist dieser Vorgang nicht kompliziert.

Ventil-Einstellscheibensätze sind im Ersatzteilshop erhältlich.