Drosselklappensensoren

Im System mit EDV werden zwei TPS eingesetzt. TPS sind Teil des Drosselklappengehäuses mit elektrischem Antrieb

Der TPS ist ein potentiometrischer Widerstand, an dessen einem Anschluss die Referenzspannung (5 V) vom Controller und an dessen zweitem Anschluss die „Masse“ vom Controller anliegt

Das Ausgangssignal des TPS wird von der Klemme, die mit dem beweglichen Kontakt des Potentiometers verbunden ist, an den Controller gesendet.

Der Regler regelt über einen elektrischen Antrieb die Stellung der Drosselklappe entsprechend der Stellung des Gaspedals.

Basierend auf den TPS-Messwerten überwacht der Controller die Position der Drosselklappe.

Beim Einschalten der Zündung stellt das Steuergerät das Ventil in die Vorstartposition, dessen Öffnungsgrad von der Temperatur des Kühlmittels abhängt.

In der Vorstartstellung der Drosselklappe sollte das Ausgangssignal von TPS 1 im Bereich von 0,58...0,70 V liegen, das Ausgangssignal von TPS 2 sollte im Bereich von 4,30...4,42 V liegen.

Wenn der Motor nicht gestartet und das Gaspedal nicht innerhalb von 15 Sekunden gedrückt wird, schaltet der Controller den elektrischen Antrieb der Drosselklappe ab und die Drosselklappe wird auf 6–7 % Drosselklappenöffnung eingestellt.

Im stromlosen Zustand (LIMP HOME) des elektrischen Drosselklappenstellers liegt das Ausgangssignal von TPS 1 im Bereich von 0,70...0,75 V, das Ausgangssignal von TPS 2 im Bereich von 4,25...4,30 V.

Wenn dann innerhalb von 15 Sekunden keine Aktion ausgeführt wird, beginnt der 0-Position-Drosselklappentestmodus ("Trainingsmodus") - die Drosselklappe wird vollständig geschlossen und bis zur Vorstartposition geöffnet, und dann wird die Drosselklappe Der elektrische Antrieb des Ventils wechselt wieder in den stromlosen Modus.

Bei jeder Stellung der Drosselklappe muss die Summe der Signale von TPS 1 und TPS 2 gleich (5±0,1) V sein.

Wenn eine Fehlfunktion der TPS-Schaltkreise auftritt, schaltet der Controller den Drosselklappenantrieb ab, speichert seinen Code in seinem Speicher und schaltet den Alarm ein.

In diesem Fall wird die Drosselklappe auf eine Position von 6–7 % Drosselklappenöffnung eingestellt.

Luftdruck- und Temperatursensor (APTS)

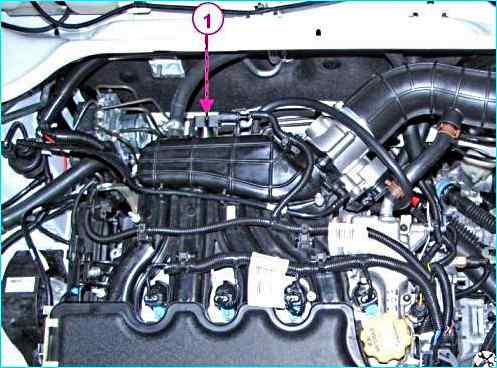

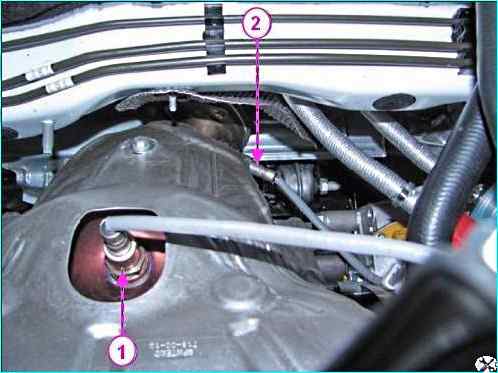

Der Luftdruck- und Temperatursensor (APTS) ist am Ansaugmodul verbaut (Abb. 1).

Das DDTV umfasst einen Saugrohrdrucksensor (MAP) und einen Ansauglufttemperatursensor (IAT).

Das Ausgangssignal des an das Steuergerät angeschlossenen MAP-Sensors ist eine Gleichspannung im Bereich von 0,15...4,6 V, deren Wert vom Druck im Ansaugkrümmer abhängt.

Anhand dieses Signals berechnet der Controller die pro Zyklus in den Ansaugkrümmer gesaugte Luftmenge.

Wenn im MAP-Schaltkreis eine Fehlfunktion auftritt, speichert der Controller den Code in seinem Speicher und schaltet den Alarm ein.

In diesem Fall berechnet der Controller die Menge der angesaugten Luft anhand der Kurbelwellendrehzahl und der Drosselklappenstellung.

Das empfindliche Element des DTV ist ein Thermistorwiderstand, der je nach Temperatur seinen Widerstand ändert.

Das Ausgangssignal des an den Controller angeschlossenen DTV ist eine Gleichspannung im Bereich von 0,3...4,9 V, deren Wert von der Temperatur der durch den Sensor strömenden Luft abhängt.

Wenn im DTV-Schaltkreis eine Fehlfunktion auftritt, speichert der Controller den Code in seinem Speicher und schaltet den Alarm ein.

In diesem Fall ersetzt der Regler die Sensorwerte durch einen festen Lufttemperaturwert (32 °C).

Tabelle der Abhängigkeit des DTV-Widerstands von der Ansauglufttemperatur:

Temperatur °C - Widerstand Ohm:

- -40 - 42661-54224

- -30 - 23970-30015

- -20 - 14039-17333

- -10 - 8529,5-10399

- 0 - 5358-6458

- +5 - 4296-5150

- +10 - 3469-4137

- +20 - 2309-2727

- +30 - 1586-1853

Elektronisches Gaspedal (EPA)

Fahrzeuge mit EDP verwenden ein elektronisches Gaspedal (EPA), das auf elektrischem Weg ein Signal über die Stellung des Gaspedals an die Steuerung überträgt.

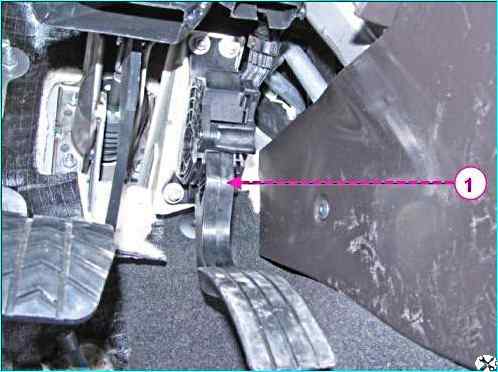

Die EPA befindet sich auf einer Halterung unter dem rechten Fuß des Fahrers.

Die EPA verwendet zwei Gaspedalstellungssensoren (APPS).

Bei den DPPA handelt es sich um potentiometrische Widerstände, die vom Controller mit 5 V versorgt werden.

DPPA ist mechanisch mit dem Antrieb verbunden von Pedalhebel.

Zwei unabhängige Federn zwischen Pedalarm und Körper erzeugen die Rückstellkraft.

Durch den Empfang eines analogen elektrischen Signals von der EPA erzeugt der Controller ein Signal zur Steuerung der Position der Drosselklappe.

Die Ausgangsspannung des DPPA ändert sich proportional zum Drücken des Gaspedals.

Wenn das Gaspedal losgelassen wird, sollte das Signal von DPPA 1 zwischen 0,50 und 0,85 V und das Signal von DPPA 2 zwischen 0,25 und 0,43 V liegen.

Wenn das Gaspedal vollständig durchgetreten ist, sollte das Signal von DPPA 1 im Bereich zwischen 4,19 und 4,59 V liegen, das Signal von DPPA 2 im Bereich zwischen 2,095 und 2,295 V.

Bei jeder Stellung des Gaspedals muss das Signal von DPPA 1 doppelt so groß sein wie das Signal von DPPA 2.

Kühlmitteltemperatursensor (CTS)

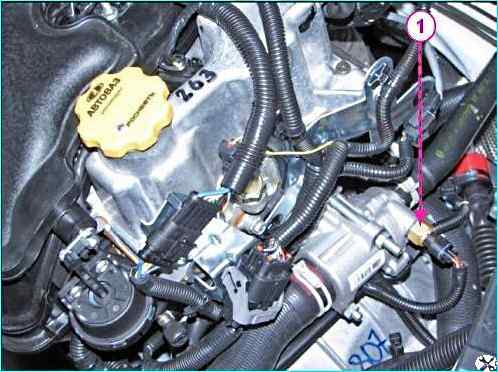

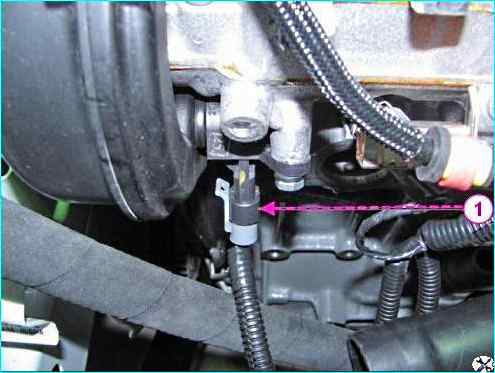

Der Sensor ist im Kühlmittelvorlauf des Motors am Thermostat, am Zylinderkopf eingebaut.

Das empfindliche Element des Kühlmitteltemperatursensors ist ein Thermistor, also ein Widerstand, dessen elektrischer Widerstand sich je nach Temperatur ändert.

Hohe Temperaturen verursachen einen niedrigen Widerstand und niedrige Kühlmitteltemperaturen verursachen einen hohen Widerstand (siehe Tabelle 2).

Der Controller versorgt den Schaltkreis des Kühlmitteltemperatursensors mit 5 V.

Der Regler berechnet die Kühlmitteltemperatur anhand des Spannungsabfalls am Kühlmitteltemperatursensor.

Der Spannungsabfall ist bei kaltem Motor relativ hoch und bei warmem Motor gering.

Die Kühlmitteltemperatur wird in den meisten Motormanagementfunktionen verwendet.

Wenn eine Fehlfunktion der Kühlmitteltemperatursensorkreise auftritt, speichert der Controller den Code in seinem Speicher, schaltet den Alarm und den Kühlsystemlüfter ein und berechnet den Kühlmitteltemperaturwert mithilfe eines speziellen Algorithmus.

Seien Sie beim Arbeiten mit dem Sensor vorsichtig.

Eine Beschädigung des Sensors kann dazu führen, dass das Motormanagementsystem nicht ordnungsgemäß funktioniert.

Tabelle der Abhängigkeit des Kühlmitteltemperatursensorwiderstandes von der Kühlmitteltemperatur (±2%):

Temperatur °C - Widerstand Ohm:

- -40 - 100700

- -30 - 52700

- -20 - 28680

- -15 - 21450

- -10 - 16180

- -5 - 12300

- 0 – 9420

- +5 - 7280

- +10 - 5670

- +15 - 4450

- +20 - 3520

- +25 - 2796

- +30 - 2238

- +40 – 1459

- +45 - 1188

- +50 - 973

- +60 - 667

- +70 - 467

- +80 - 332

- +90 - 241

- +100 - 177

Klopfsensor (KS)

Der Klopfsensor (KS) ist am Zylinderblock verbaut.

Das piezoelektrische Sensorelement des DD erzeugt ein Wechselspannungssignal, dessen Amplitude und Frequenz den Schwingungsparametern des Motors entsprechen.

Bei einer Detonation erhöht sich die Amplitude von Schwingungen einer bestimmten Frequenz.

Der Controller passt den Zündzeitpunkt an, um eine Detonation zu unterdrücken.

Wenn in den DD-Schaltkreisen ein Fehler auftritt, speichert der Controller den Code in seinem Speicher und schaltet den Alarm ein.

Zur Identifikation und Behebung der Störung ist der Einsatz einer entsprechenden Diagnosekarte notwendig.

Sauerstoffkontrollsensor (OCS)

Die wirksamste Reduzierung der Toxizität von Abgasen aus Benzinmotoren wird bei einem Massenverhältnis von Luft und Kraftstoff im Gemisch (14,5-14,6):1 erreicht.

Dieses Verhältnis wird stöchiometrisch genannt. Bei dieser Zusammensetzung des Kraftstoff-Luft-Gemisches reduziert der Katalysator am effektivsten die Menge an Kohlenwasserstoffen, Kohlenmonoxid und Stickoxiden, die mit den Abgasen ausgestoßen werden.

Um die Zusammensetzung der Abgase zu optimieren und so die höchste Effizienz des Neutralisators zu erreichen, wird eine geschlossene Kraftstoffzufuhrregelung mit Rückmeldung über das Vorhandensein von Sauerstoff in den Abgasen verwendet.

Die Steuerung berechnet die Einspritzimpulsdauer anhand von Parametern wie Luftmassenstrom, Kurbelwellendrehzahl, Kühlmitteltemperatur usw.

Informationen über das Vorhandensein von Sauerstoff in den Abgasen, die vom Sauerstoffsensor bereitgestellt werden, werden zur Berechnung der Einspritzimpulsdauer verwendet.

Der UDC wird an der Empfangsleitung installiert. Sein sensibles Element befindet sich im Abgasstrom. UDC erzeugt Spannung, ändert im Bereich von 180...950 mV auftretend.

Diese Ausgangsspannung hängt vom Vorhandensein oder Fehlen von Sauerstoff in den Abgasen und von der Temperatur des Sensorelements des UDC ab.

Im kalten Zustand des UDC gibt es kein Ausgangssignal vom Sensor, da in diesem Zustand sein innerer elektrischer Widerstand sehr hoch ist – mehrere Megaohm.

Wenn sich der Sensor erwärmt, sinkt der Widerstand und die Fähigkeit zur Generierung eines Ausgangssignals entsteht.

Für einen effizienten Betrieb muss der UDC eine Temperatur von mindestens 300 °C haben.

Zum schnellen Aufwärmen nach dem Motorstart ist der UDC mit einem internen elektrischen Heizelement ausgestattet, das vom Controller gesteuert wird.

Der Arbeitszyklus der Heizungssteuerimpulssignale (das Verhältnis der Dauer des Einschaltzustands zur Impulswiederholungsperiode) hängt von der UDC-Temperatur und dem Motorbetriebsmodus ab.

Wenn die Sensortemperatur über 300°C liegt, wechselt das Sensorausgangssignal im Moment des Durchlaufens des Stöchiometriepunkts zwischen niedrigem Pegel (180...250 mV) und hohem Pegel (850...950 mV).

Ein niedriger Signalpegel entspricht einem mageren Gemisch (Sauerstoff vorhanden), ein hoher Signalpegel entspricht einem fetten Gemisch (Sauerstoff fehlt).

Beschreibung der Schaltungsfunktion

Der Regler liefert eine stabile Referenzspannung von 1,7 V an den UDC-Schaltkreis. Wenn der UDC nicht aufgewärmt ist, liegt die Ausgangsspannung des Sensors im Bereich von 1,2...1,7 V.

Wenn sich der Sensor erwärmt, verringert sich sein Innenwiderstand und er beginnt, eine sich ändernde Spannung zu erzeugen, die über diesen Bereich hinausgeht.

Anhand der Spannungsänderung erkennt der Regler, dass sich der UDC erwärmt hat, und sein Ausgangssignal kann zur Regelung der Kraftstoffzufuhr im Closed-Loop-Modus verwendet werden.

Während des normalen Betriebs des geschlossenen Kraftstoffsystems wechselt die Ausgangsspannung des UDC zwischen niedrigen und hohen Pegeln.

Sauerstoffsensorvergiftung

UDC kann durch die Verwendung von bleihaltigem Benzin oder durch die Verwendung von bei Raumtemperatur vulkanisierenden Dichtungsmitteln, die große Mengen an leicht flüchtigem Silikon (Siliziumverbindungen) enthalten, während der Montage vergiftet werden.

Silikondämpfe können in das Kurbelgehäuseentlüftungssystem gelangen und beim Verbrennungsvorgang vorhanden sein.

Das Vorhandensein von Blei- oder Siliziumverbindungen in den Abgasen kann zum Ausfall des UDC führen.

Fehlfunktionen der UDC-Schaltkreise, Sensordefekte, Vergiftungen oder unbeheizter Zustand können dazu führen, dass die Signalspannung längere Zeit im Bereich von 1,2-1,7 V bleibt. In diesem Fall wird der entsprechende Fehlercode in den Controller eingegeben Speicher.

Die Steuerung der Kraftstoffzufuhr erfolgt in einem offenen Kreislauf.

Wenn der Controller ein Spannungssignal empfängt, das auf einen lang anhaltenden mageren Zustand hinweist, wird ein entsprechender Fehlercode (Signal des Sauerstoffsensors für niedrigen Sauerstoffgehalt) in seinem Speicher abgelegt.

Die Ursache der Störung kann ein Kurzschluss des Ausgangsstromkreises des UDC zur Masse, ein Leck im Luftansaugsystem oder niedriger Kraftstoffdruck sein.

Wenn der Controller ein Spannungssignal empfängt, das auf einen lang anhaltenden Zustand angereicherten Gemischs hinweist, wird ein entsprechender Fehlercode (hoher Sauerstoffsensor-Signalpegel) in seinem Speicher abgelegt.

Die Ursache der Störung kann ein Kurzschluss des Ausgangsstromkreises des UDC zur Spannungsquelle oder ein erhöhter Kraftstoffdruck in der Einspritzleiste sein.

Wenn Fehlercodes für den Sauerstoffsensor auftreten, steuert der Controller die Kraftstoffzufuhr im offenen Regelkreis.

Wartung des Sauerstoffsensors

Wenn Kabelbaum, Anschluss oder Stecker des Sauerstoffsensors beschädigt sind, muss der Sauerstoffsensor ausgetauscht werden. Eine Reparatur des Kabelbaums, der Verbindungselemente oder der Stecker ist nicht zulässig.

Für den Normalbetrieb muss der Gleichstrom mit der Umgebungsluft kommunizieren. Die Kommunikation mit der atmosphärischen Luft wird durch Luftspalte in den Sensordrähten gewährleistet.

Reparaturversuche an Kabeln, Anschlüssen oder Steckern können zu einer Unterbrechung der Luftverbindung und einer Verschlechterung des Gleichstrombetriebs führen.

Bei der Wartung des DC müssen folgende Voraussetzungen erfüllt sein:

Achten Sie darauf, dass keine Kontaktreinigungsflüssigkeit oder andere Materialien mit den Sensor- oder Kabelbaumpolstern in Berührung kommen. Diese Stoffe könnten in das DK gelangen und Fehlfunktionen verursachen. Darüber hinaus ist eine Beschädigung der Isolierung von Leitungen, die zu deren Freilegung führt, nicht zulässig.

Es ist verboten, den DK-Kabelbaum und den daran angeschlossenen Kabelbaum der Einspritzanlage stark zu biegen oder zu verdrehen. Dies kann den Luftstrom in den DK stören.

Zur Beseitigung der Störung infolge Bei eindringendem Wasser muss eine Beschädigung der Dichtung am Rand des Kabelbaumblocks des Steuersystems verhindert werden.

Behandeln Sie den neuen Sensor vorsichtig. Achten Sie darauf, dass weder Fett noch Schmutz mit dem Sensor-Kabelbaumstecker oder dem geschlitzten Ende des Sensorgehäuses in Berührung kommt.

Diagnostischer Sauerstoffsensor (DOS)

Ein Katalysator dient dazu, den Gehalt an Kohlenwasserstoffen, Kohlenmonoxid und Stickoxiden im Abgas zu reduzieren.

Der Neutralisator oxidiert Kohlenwasserstoffe und Kohlenmonoxid und wandelt sie in Wasserdampf und Kohlendioxid um.

Der Neutralisator stellt außerdem Stickstoff aus Stickoxiden wieder her.

Der Controller überwacht die Redox-Eigenschaften des Neutralisators, indem er das Signal des nach dem Neutralisator installierten diagnostischen Sauerstoffsensors analysiert.

DDC funktioniert nach dem gleichen Prinzip wie UDC. Der UDC erzeugt ein Signal, das das Vorhandensein von Sauerstoff in den Abgasen am Einlass des Neutralisators anzeigt.

Das vom DDC erzeugte Signal zeigt das Vorhandensein von Sauerstoff in den Abgasen nach dem Neutralisator an.

Wenn der Neutralisator ordnungsgemäß funktioniert, unterscheiden sich die Messwerte des DDC erheblich von den Messwerten des UDC.

Das Ausgangssignal eines aufgewärmten diagnostischen Sauerstoffsensors sollte beim Betrieb im Rückkopplungsmodus mit einem betriebsbereiten Neutralisator im stationären Modus im Bereich von 590 bis 750 mV liegen und das UDC-Signal nicht wiederholen.

Wenn in den Schaltkreisen oder im Diagnose-Sauerstoffsensor selbst eine Fehlfunktion auftritt, speichert der Controller den Code in seinem Speicher und schaltet die Anzeige ein, um das Vorhandensein einer Fehlfunktion anzuzeigen.

Die Anforderungen an die Pflege des DDC unterscheiden sich nicht von den oben für den UDC beschriebenen.

Kurbelwellenpositionssensor (CPS)

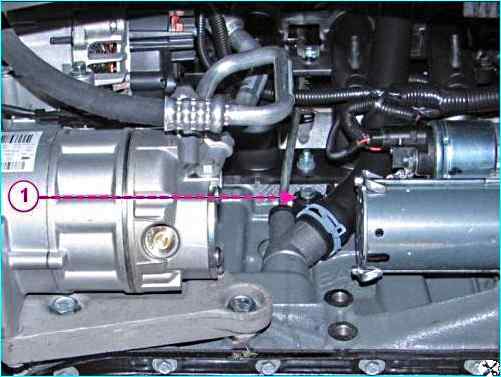

Der Kurbelwellenpositionssensor ist auf der Ölpumpen-Abdeckung in einem Abstand von 0,9 ± 0,5 mm von der Zahnspitze der Steuerscheibe installiert, die an der Motorkurbelwelle befestigt ist.

Die Steuerscheibe ist mit der Antriebsscheibe des Generators verbunden und ist ein Zahnrad mit 58 Zähnen, die in 6°-Schritten angeordnet sind, und einer „langen“ Nut zur Synchronisierung, die durch zwei fehlende Zähne gebildet wird.

Wenn die Mitte des ersten Zahns des Zahnsektors der Scheibe nach der „langen“ Vertiefung mit der Achse des Kurbelwellenpositionssensors ausgerichtet ist, befindet sich die Motorkurbelwelle in der Position 114° (19 Zähne) vor dem oberen Totpunkt Mitte des 1. und 4. Zylinders.

Wenn sich die Masterscheibe dreht, ändert sich der magnetische Fluss im Magnetkreis des Sensors, wodurch in seiner Wicklung Wechselspannungsimpulse induziert werden.

Anhand der Anzahl und Häufigkeit dieser Impulse ermittelt das Steuergerät die Stellung und Drehfrequenz der Kurbelwelle und berechnet daraus Phase und Dauer der Ansteuerimpulse für Einspritzdüsen und Zündspule.

Die DPKV-Leitungen sind durch eine mit Masse kurzgeschlossene Abschirmung vor Störungen geschützt.

Wenn im Schaltkreis des Kurbelwellenpositionssensors ein Fehler auftritt, stoppt der Motor, der Controller speichert einen Fehlercode in seinem Speicher und schaltet die Anzeige ein.

Phasensensor (PS)

Der Motorphasensensor 21129 ist am Zylinderkopf in der Nähe der Einlassnockenwellenscheibe installiert.

Das Funktionsprinzip des Sensors basiert auf dem Hall-Effekt.

Auf der Einlassnockenwellenscheibe befindet sich eine Steuerscheibe mit Schlitz. Wenn der Schlitz durch die Phasensensornut läuft, sendet der Sensor einen Spannungsimpuls auf Masseniveau (ca. 0 V) an den Regler, der der Stellung des Kolbens des 1. Zylinders im Kompressionstakt entspricht.

Das Phasensensorsignal wird vom Steuergerät verwendet, um die sequentielle Kraftstoffeinspritzung entsprechend der Betriebsreihenfolge der Motorzylinder zu organisieren.

Wenn ein Fehler in den Schaltkreisen oder im Phasensensor selbst auftritt, speichert der Controller den Code in seinem Speicher und schaltet den Alarm ein.

Fahrzeuggeschwindigkeitssensor (VSS)

Bei Fahrzeugen der LADA VESTA-Familie werden Informationen zur Fahrzeuggeschwindigkeit vom ABS-Steuergerät über den CAN-Bus an den ECM-Controller gesendet.

Bremslichtschalter

Der Bremssignalschalter ist Teil der Bremspedalbaugruppe und dient dazu, dem ECM-Controller die entsprechenden Signale zu senden, wenn der Fahrer das Bremspedal betätigt/loslässt.

Bei Throttle-by-Wire-Systemen (E-Throttle) spielen die Signale des Bremspedalschalters eine wichtige Rolle, da sie von der ECM-Software-Sicherheitsfunktion verwendet werden.

Aus diesem Grund ist es sehr wichtig, darauf zu achten, dass der Bremslichtschalter stets funktionsfähig ist.

Bei einer Fehlfunktion der Stromkreise des Schalters kann es dazu kommen, dass der Fahrzeugmotor in den Notlaufmodus mit zwangsweise reduzierter Leistung wechselt.

Der Bremslichtschalter verfügt über zwei Kontaktgruppen, wobei die erste die Spannung von Cl schaltet. 15, und die zweite ist die Spannung mit Cl. 30, zur Stromversorgung der Bremslichtlampe.

Beide Signale werden an das ECM gesendet. Beim Loslassen des Bremspedals sollten die Kontakte der ersten Gruppe normalerweise geschlossen und die Kontakte der zweiten Gruppe normalerweise offen sein.

Kupplungspedalstellungssignalschalter (CPPS)

Der Kupplungspedalpositionssignalschalter ist in Fahrzeugen der LADA VESTA-Familie mit Schaltgetriebe eingebaut.

Der Schalter ist Teil der Kupplungspedaleinheit und dient dazu, den Steuergeräten ein Signal über die Betätigung des Kupplungspedals zu senden.

Der Schalter verfügt über eine Gruppe von Kontakten, die die Spannung von Cl schalten. 15.

Bei getretenem Kupplungspedal sind die Kontakte geöffnet.

Das Signal des Kupplungspedalstellungsschalters wird von der ECM-Software verwendet, um die Fahreigenschaften des Fahrzeugs zu verbessern.

Bei Fahrzeugen der LADA VESTA-Familie werden Informationen über den Zustand des VSPPS vom VSM-Controller über den CAN-Bus an den ECM-Controller gesendet.