Das Luftversorgungssystem des Motors besteht aus einem Filter, einer Dichtung, einem Lufteinlass sowie Rohren und Schläuchen, die den Lufteinlass und den Luftfilter mit den Turboladern verbinden

Seine Bauform wird durch die Fahrzeugkonfiguration bestimmt.

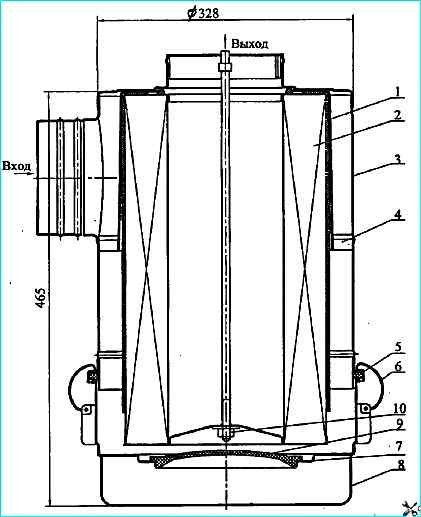

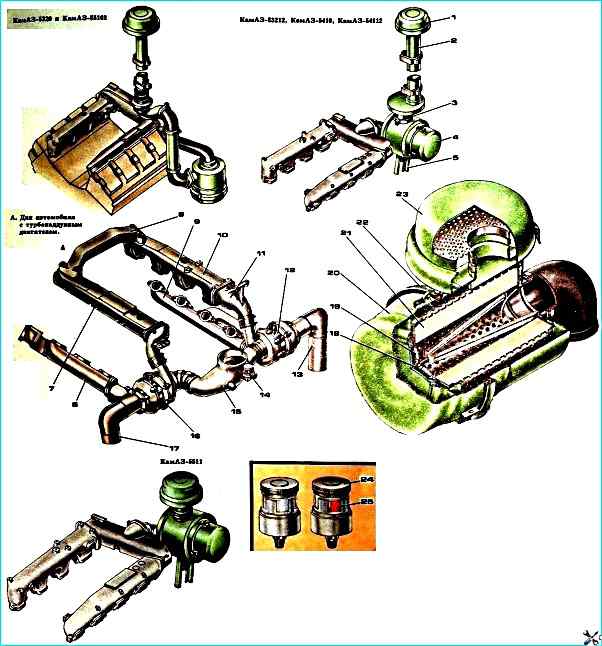

Luftfilter: 1 - Vorfilter; 2 - Filterelement; 3 - Körper; 4 Wirbel; 5 - Dichtring; 6 Riegel; 7 Bunkerabtrennung; 8 - Abdeckung; 9 - Stecker; 10 - Nuss

Der Luftfilter (Abbildung 1) ist ein trockener Zweistufenfilter, der die in den Motor eintretende Luft von Staub befreit.

Es besteht aus einem Gehäuse 3 mit Drallkörper 4, einem Deckel 8, einem Vorfilter 1, einem Filterelement 2. Der Dichtring 5 sorgt für die Dichtheit der Verbindung des Deckels mit dem Gehäuse.

Der Deckel ist mit vier Federriegeln 6 am Korpus befestigt. Die Hauptteile des Filters bestehen aus Stahlblech

Dicke 1,2 mm. Um die Reinigungseffizienz der in den Motor eintretenden Luft zu erhöhen, ist auf dem Filterelement ein Vorfilter 1 angebracht – eine Hülle aus Filtervlies.

Die Luftreinigung im Filter erfolgt zweistufig.

Die erste Reinigungsstufe ist ein Monozyklon mit einem Wirbler 4, der hinter dem Einlassrohr installiert ist und für eine spiralförmige Bewegung des Luftstroms im Ringspalt zwischen Filterkörper und Element 2 sorgt.

Durch die Einwirkung der Fliehkräfte werden Staubpartikel gegen die Gehäusewand geschleudert und in den Bunker getrieben.

Der Staubsammelbehälter wird durch einen Deckel 8, eine Trennwand 7 und einen abnehmbaren Stopfen 9 gebildet.

Die zweite Reinigungsstufe ist das Filterelement 2, das über ein Außen- und Innengehäuse verfügt.

Sie bestehen aus perforiertem Stahlblech und gewelltem Filterpapier, an den Enden durch Metalldeckel verbunden, die mit einem Spezialkleber verklebt werden.

Das Filterelement wird dicht gegen den Gehäuseboden 3 gepresst und mit einem stirnseitigen Gummiring abgedichtet.

Das Filterelement wird mit einer selbstsichernden Mutter 10 im Gehäuse befestigt.

Die in der ersten Stufe gereinigte Luft gelangt zur feineren Reinigung in die zweite Stufe mit einem auswechselbaren Kartonfilterelement, wo sie durch die Poren des Kartons dringt und kleine Staubpartikel auf der Oberfläche hinterlässt.

Die gereinigte Luft wird über ein T-Stück zwei Radialverdichtern zugeführt und gelangt unter Überdruck durch die Ladeluftkühlerleitung in die Motorzylinder.

Das Luftversorgungssystem des Motors ist mit einer Filterelement-Verstopfungsanzeige ausgestattet.

Wenn die Verschmutzungsanzeige auslöst, ist eine Wartung bzw. ein Austausch des Luftfiltereinsatzes erforderlich.

Das Gasturbinen-Auflade- und Ladeluftkühlsystem sorgt unter Nutzung eines Teils der Energie der Abgase für die Versorgung der Motorzylinder mit vorverdichteter und gekühlter Luft.

Durch die Aufladung lässt sich die Dichte der in die Zylinder eintretenden Luft erhöhen und bei gleichem Arbeitsvolumen mehr Kraftstoff verbrennen und die Motorleistung pro Liter steigern.

Der Einsatz von Turbomotoren erweitert den Einsatzbereich bei Fahrten auf langen Steigungen, in unebenem Gelände und im bergigen Gelände.

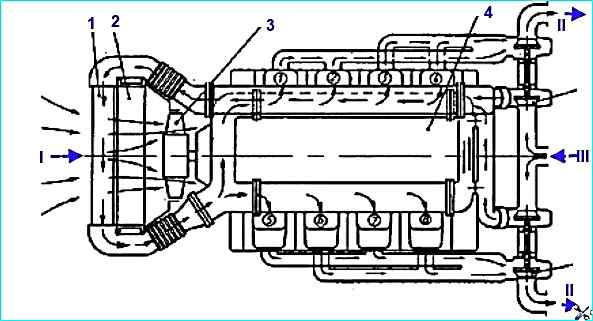

Diagramm des Gasturbinen-Auflade- und Ladeluftkühlungssystems (CAC): 1 – Wärmetauscher; 2 - Kühler des Kühlsystems; 3 - Lüfter; 4 - Motor; I - Lufteinlass; II - Abgasaustritt durch die Verdichterturbine; III - Luftzufuhr nach Luftfilter

Das Gasturbinen-Aufladesystem des Motors (Abbildung 2) besteht aus zwei austauschbaren Turboladern (TC), Abgas- und Ansaugkrümmern und -rohren, einem Luft-Luft-Ladeluftkühler (CAC) sowie Zu- und Abflussleitungen.

Luft gelangt vom Luftfilter in den Radialverdichter des Turboladers, wird komprimiert und unter Druck an den CAC geliefert, und dann gelangt die gekühlte Luft in den Motor.

An den Auspuffrohren sind Turbolader installiert, einer für jede Zylinderreihe. Auspuffkrümmer und Rohre bestehen aus hochfestem Gusseisen.

Die Abdichtung der Gasverbindungen zwischen den Befestigungsflanschen der Turboladerturbine, den Abgasrohren und den Krümmern erfolgt mittels hitzebeständiger Stahldichtungen.

Dichtungen sind Einwegteile und müssen bei einer Überholung der Anlage ausgetauscht werden.

Die Gasverbindung zwischen dem Auspuffkrümmer und dem Zylinderkopf wird mit einer Dichtung aus Asbeststahlblech abgedichtet, die mit einer Metallplattierung eingefasst ist Badezimmerklebeband.

Die Auspuffkrümmer bestehen aus einem Stück und werden mit Schrauben an den Zylinderköpfen befestigt und mit Federscheiben gesichert.

Um die beim Erhitzen auftretenden Winkelbewegungen auszugleichen, sind unter den Köpfen der Abgaskrümmer-Befestigungsschrauben spezielle Kugelscheiben eingebaut.

Das Turboauflade- und Ladeluftkühlsystem des Motors muss abgedichtet sein.

Ein undichtes System führt zu einer erhöhten thermischen Belastung der Teile, einer Verringerung der Motorleistung und der Lebensdauer.

Darüber hinaus führen Undichtigkeiten im Ansaugtrakt zu „Staub“-Verschleiß der Zylinder-Kolben-Gruppe und vorzeitigem Motorausfall.

Die Schmierung der Turboladerlager erfolgt über Fluorkunststoffschläuche mit Metallumflechtung vom Motorschmiersystem aus.

Das Öl wird von den Turboladern durch Stahlrohre in das Kurbelgehäuse des Motors abgelassen.

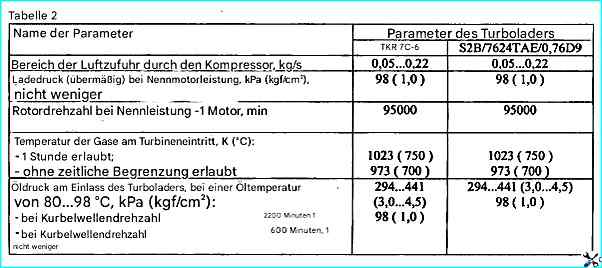

Der Motor ist mit zwei TKR 7S-6 Turboladern ausgestattet.

Anstelle des TKR7S-6 Turboladers können auch S2B/7624TAE/0.76D9 Turbolader von Schwitzer verbaut werden.

Die technischen Daten der Turbolader sind in Tabelle 2 aufgeführt.

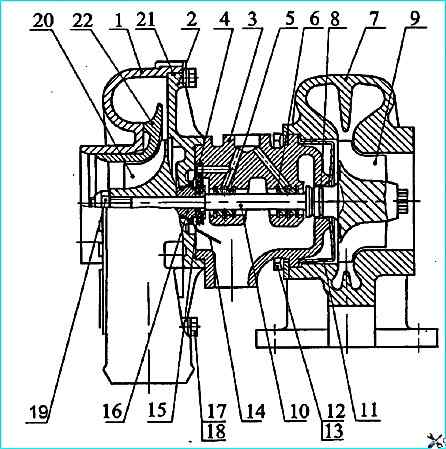

Turbolader TKR7S-6: 1 - Verdichtergehäuse; 2 - Abdeckung; 3 - Lagergehäuse; 4 - Axiallager; 5 - Lager; 6 Sicherungsring; 7 Turbinengehäuse; 8 - Dichtring; 9 Turbinenrad; 10 Rotorwelle; 11 Turbinensieb; 12 - Balken; 13 - Bolzen; 14 - Ölstreusieb; 15 - Buchse; 16 - Ölabweiser; 17 - Balken; 18 - Bolzen; 19 - Nuss; 20 - Kompressorrad; 21 Dichtring; 22 Diffusor.

Der TKR 7S-6 Turbolader besteht aus einer Zentripetalturbine und einem Radialverdichter, die über eine Lageranordnung miteinander verbunden sind.

Eine Turbine mit einem zweiflutigen Gehäuse 7 (Bild 3) aus hochfestem Gusseisen wandelt die Energie der Abgase in die kinetische Energie der Rotation des Turboladerrotors um, die dann in Luftkompressionsarbeit im Kompressorstufe.

Der Turboladerrotor besteht aus einem Turbinenrad 9 mit einer Welle 10, einem Kompressorrad 20, einem Ölabweiser 16 und einer Hülse 15, die mit einer Mutter 19 an der Welle befestigt ist.

Das Turbinenrad wird im Feingussverfahren aus einer hitzebeständigen Legierung gegossen und durch Reibschweißen mit der Welle verbunden.

Das Verdichterrad mit in Drehrichtung rückwärts gekrümmten Schaufeln besteht aus einer Aluminiumlegierung und wird nach der mechanischen Bearbeitung dynamisch auf einen Wert von (0,4 g mm) ausgewuchtet.

Rotorwellenlagerzapfen werden mit Hochfrequenzstrom bis zu einer Tiefe von 1-1,5 mm gehärtet.

Nach der Bearbeitung wird der Rotor dynamisch auf einen Wert von (0,5 g mm) ausgewuchtet.

Technische Eigenschaften von Turboladern

Buchse, Ölabweiser und Kompressorrad werden auf der Rotorwelle montiert und mit einer Mutter mit einem Drehmoment von 7,8–9,8 Nm (0,8–1,0 kgfm) festgezogen.

Nach der Montage wird der Rotor nicht zusätzlich ausgewuchtet, es wird lediglich der Rundlauf der Wellenzapfen geprüft.

Wenn der Rundlaufwert nicht mehr als 0,03 mm beträgt, werden die Rotorteile in einer Ebene markiert und der Rotor darf in einen Turbolader eingebaut werden.

Beim Einbau des Rotors in das Lagergehäuse ist es notwendig, die Markierungen an den Rotorteilen auszurichten. Der Rotor dreht sich in Lagern 5, bei denen es sich um schwimmend gelagerte Drehbuchsen handelt.

Die axialen Bewegungen des Rotors werden durch Axiallager 4 begrenzt, die zwischen Lagergehäuse 3 und Deckel 2 eingespannt sind. Die Lager bestehen aus Bronze.

Das Lagergehäuse des Turboladers besteht aus einem Gusseisengehäuse und einer Abdeckung aus Aluminiumlegierung, um die Wärmeübertragung von der Turbine auf den Kompressor zu reduzieren.

Zur Reduzierung der Wärmeübertragung zwischen Turbinengehäuse und Lagergehäuse ist ein Sieb 11 aus hitzebeständigem Stahl eingebaut.

Im Lagergehäuse ist ein Ölstreusieb 14 eingebaut, das zusammen mit elastischen Spaltringen 8 ein Austreten von Öl aus dem Gehäusehohlraum verhindert.

Um Luftleckagen in der Verbindung „Kompressorgehäuse – Lagergehäuse“ auszuschließen, ist ein Gummidichtring 21 eingebaut.

Die Befestigung des Turbinen- und Verdichtergehäuses am Lagergehäuse erfolgt über Bolzen 13, 18 und Leisten 12, 17.

Diese Konstruktion ermöglicht den Einbau der Gehäuse in jedem beliebigen Winkel zueinander, was wiederum die Montage des Turboladers am Motor erleichtert.

Für ein Fahrzeug mit Turbomotor KAMAZ-5511: 1 - Kappe; 2 - Luftansaugrohr; 3 - Siegel; 4 - Luftreiniger; 5 - Klammer; 6, 9 - Auspuffkrümmer; 7, 10 - Ansaugkrümmer; 8 - Verbindungsrohr; 11 - Ansaugkrümmerrohr; 12 - Rechter Turbolader; 13 - Rechtes Auspuffrohr; 14 - Luftfilter-Verstopfungsanzeige; 15 - T-Stück; 16 - Linker Turbolader; 17 - Linkes Auspuffrohr; 18 - Befestigungsmutter des Filterelements; 19 - Filterelementhalter; 20 - Luftfilterabdeckung; 22 - Luftfiltergehäuse mit Staubsammler; 21 - Filterelement; 23 - Lufteinlasskappe; 24 - Scheibe; 25 - Signaltrommel

Wartung des Turboladersystems und des Ladeluftkühlers

Während des Motorbetriebs wird die Dichtheit der Abgasleitung und der Luftzufuhr zum Motor durch eine äußere Prüfung überprüft.

Die Zuverlässigkeit der Befestigung von Teilen und Einheiten der angegebenen Systeme wird regelmäßig überprüft und bei Bedarf werden die Schrauben, Befestigungsmuttern und Klemmen nachgezogen.

Der Betrieb des Turboladers hat einen erheblichen Einfluss auf die Parameter und die Leistung des Motors.

Ein Turboladerdefekt kann einen Motorschaden verursachen.

Obwohl Turbolader während des Betriebs keine Einstellungen erfordern, ist es notwendig, die vom Hersteller festgelegten Motorwartungsregeln systematisch einzuhalten und den Betrieb der Turbolader regelmäßig nach Gehör zu überwachen.

Während TO-2 muss die Leichtgängigkeit der Turboladerrotoren überprüft werden.

Hierzu müssen Sie das Auspuffrohr ausbauen.

Prüfen Sie anschließend per Hand, wie sich der Rotor in seinen axialen und radialen Extrempositionen dreht.

Der Rotor sollte sich leicht drehen lassen, ohne zu klemmen oder die stationären Teile des Turboladers zu berühren.

Turboladerlager reagieren sehr empfindlich auf die Menge und Reinheit des Öls. Daher sind für den normalen Betrieb der Lagereinheit ein rechtzeitiger Austausch des Öls und der Filterelemente des Motorölfilters sowie die Verwendung der empfohlenen Ölsorten erforderlich. vom Hersteller.

Im Rahmen der saisonalen Wartung wird empfohlen, alle zwei Jahre die Turbolader vom Motor abzubauen, um den Radialverdichter zu reinigen.

Es empfiehlt sich, die Einheit zusammen mit dem Abgaskrümmer auszubauen.

Die Reinigung des Radialverdichters muss in folgender Reihenfolge durchgeführt werden:

- Bringen Sie kombinierte Markierungen auf den Endflächen des Kompressorgehäuses und der Abdeckung an.

Lösen Sie die Befestigungsschrauben des Kompressorgehäuses. Entfernen Sie das Kompressorgehäuse, indem Sie mit einem Holzhammer leicht auf die Vorsprünge schlagen.

Überprüfen Sie den Gummidichtring in der Nut der Abdeckung.

Wenn Mängel festgestellt werden (Schnitt, Elastizitätsverlust), ersetzen Sie den Dichtungsring durch einen neuen;

- - Überprüfen Sie die Schaufelblätter des Verdichterrads. Wenn Spuren von Kontakt mit dem Kompressorgehäuse, Verformung der Schaufeln oder deren Zerstörung festgestellt werden, unterliegt der Turbolader einer Reparatur in einem Fachbetrieb oder einem Austausch;

- - Waschen Sie den inneren Hohlraum des Kompressorgehäuses und die Oberfläche der Abdeckung mit einem in Dieselkraftstoff getränkten Lappen.

Beim Reinigen des Kompressorrads wird empfohlen, die Oberflächen zwischen den Schaufelblättern mit einer Haarbürste und Dieselkraftstoff zu säubern.

- - Überprüfen Sie, ob sich der Rotor leicht drehen lässt. Ein Blockieren des Rotors ist nicht zulässig.

- - vor der Montage den Dichtring mit Motoröl schmieren, die Markierungen ausrichten, den Kompressorkörper auf der Abdeckscheibe montieren, die Schrauben mit einem Drehmomentschlüssel festziehen.

Überprüfen Sie noch einmal die Leichtgängigkeit des Rotors. Bei extremen axialen und radialen Positionen dürfen die Rotorräder nicht mit den Gehäuseteilen in Berührung kommen.

Aufgrund der Tatsache, dass der Turboladerrotor mit hoher Präzision ausgewuchtet werden muss, muss die vollständige Demontage, Reparatur und Wartung von Aufladeeinheiten von Fachbetrieben mit der erforderlichen Ausrüstung, den erforderlichen Werkzeugen, Geräten, Instrumenten und qualifiziertem Personal durchgeführt werden.

Während der saisonalen Wartung ist es notwendig, das im CVD angesammelte Kondensat abzulassen.