Zylinderblock, Antriebseinheiten und Eigenschaften der Motoren KAMAZ 740.11-240, 740.13-260, 740.14-300, 740.11-3902007 RE

Technische Eigenschaften der Motoren 740.11-240, 740.13-260, 740.14-300

- Motortyp - Selbstzündung

- Die Anzahl der Balken beträgt vier

- Anzahl der Zylinder - acht

- V-Anordnung der Zylinder

- Sturzwinkel - 90°

- Zylinderreihenfolge 1-5-4-2-6-3-7-8

- Zylinderdurchmesser und Kolbenhub, mm - 120x120

- Hubraum, l - 10,85

Bruttonennleistung, kW (PS) des Motors:

- 740.11-240: 176(240);

- 740.13-260: 191(260);

- 740.14-300: 220(300);

Maximales Bruttodrehmoment. Nm (kgfm):

- 740.11-240: 833(85);

- 740.13-260:931(95);

- 740.14-300:951(97);

Kurbelwellendrehzahl, min-1 nominal:

- 740.11-240: 2200;

- 740.13-260: 2200;

- 740.14-300: 2600;

Kurbelwellendrehzahl, min-1 bei maximalem Drehmoment:

- 740.11-240: 1200-1600;

- 740.13-260: 1300-1500;

- 740.14-300: 1500-1800;

Kurbelwellendrehzahl, min-1 im Leerlauf, nicht mehr: 600±50

Modell der Einspritzpumpe:

- 740.11-240: 337-40;

- 740.13-260: 337-42;

- 740.14-300: 337-80.01;

Injektormodell:

- 740.11-240: 273-30;

- 740.13-260: 273-21 oder 273-51;

- 740.14-300: 273-21 oder 273-51;

Anfangsdruck für das Anheben der Einspritzdüse, MPa (kgf/cm2):

- - in Betrieb, mindestens 19,61 (200)

- - neu (Werkseinstellung) 21,37-22,36 (218-228)

Zylinderblock der Motoren 740.11-240, 740.13-260, 740.14-300, 740.11-3902007 РЭ

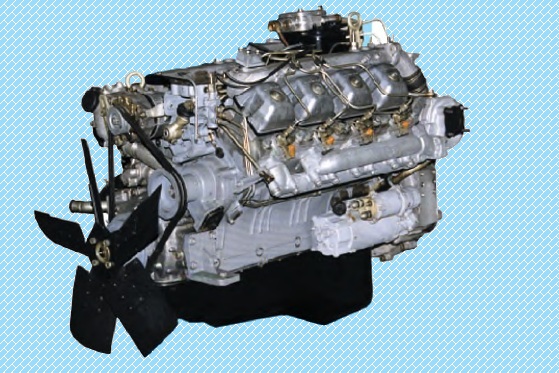

Der Zylinderblock ist der Hauptteil des Motors und besteht aus Gusseisen SCH25 GOST 1412-85.

Das Gussteil wird einer künstlichen Alterung unterzogen, um thermische Spannungen abzubauen, wodurch der Block während des Betriebs die korrekten geometrischen Formen und Abmessungen beibehält.

Zwei Reihen von Zylindersitzen, die in einem Stück mit dem Kurbelgehäuseoberteil geformt sind, stehen in einem Winkel von 90° zueinander.

Die linke Zylinderreihe ist gegenüber der rechten Reihe um 29,5 mm nach vorn verschoben, was auf den Einbau von zwei Pleueln nebeneinander an jedem Pleuelzapfen der Kurbelwelle zurückzuführen ist.

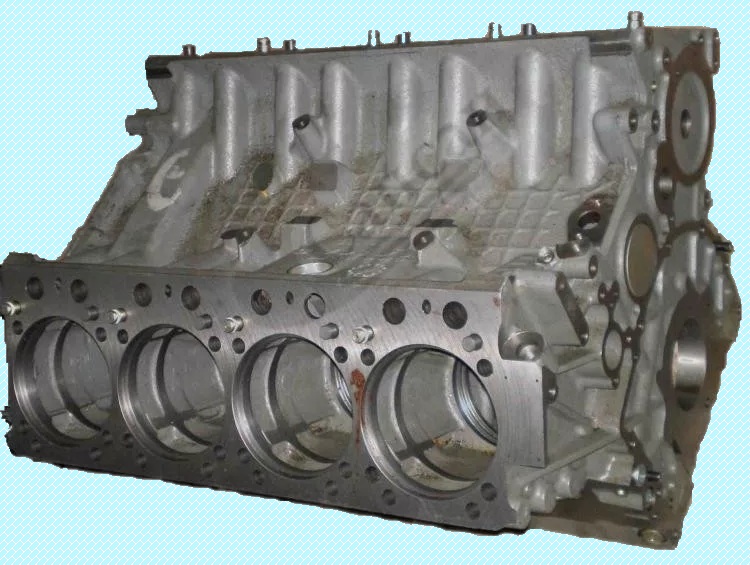

Jede Reihe hat vier Zylinderbuchsen, die den oberen bearbeiteten Ebenen zugewandt sind, die als Passflächen für Zylinderköpfe dienen.

Die Passflächen sind sehr flach und parallel zur Achse der Bohrungen für die Kurbelwellenlager.

Jeder Zylindersitz hat zwei koaxiale zylindrische Löcher in den Ober- und Untergurten des Blocks, entlang denen die Zylinderlaufbuchse zentriert ist, und Nuten im Obergurt, die ringförmige Plattformen für die Hülsenbunde bilden.

Um den korrekten Sitz der Hülse in der Pfanne zu gewährleisten, müssen die Parameter Ebenheit und Rechtwinkligkeit der Stützplattform unter der Schulter der Hülse zur gemeinsamen Achse der Zentrierbohrungen mit hoher Genauigkeit ausgeführt werden.

Am unteren Riemen befinden sich zwei Nuten für O-Ringe, die verhindern, dass das Kühlmittel aus dem Kühlhohlraum des Blocks in den Hohlraum des Motoröl-Kurbelgehäuses gelangt.

Vier Vorsprünge sind gleichmäßig (um den Zylinder herum) an den Querwänden des Blocks angebracht, die einen Kühlmantel für jeden Zylinder bilden, um den Zylinderkopf mit Schrauben zu befestigen.

Die Hauptlagerdeckel sind durch Haupt- und Zugbolzen mit dem Kurbelgehäuse verbunden.

Der fünfte Hauptlagerdeckel wird längszentriert auf zwei senkrecht stehenden Stiften, so dass die Bohrungen exakt passen. Die Druckhalbringe der Kurbelwelle auf dem Block und auf den Deckeln.

Die Bohrung des Zylinderblocks für die Hauptlagerschalen ist mit Deckeln bestückt, daher sind die Hauptlagerdeckel nicht austauschbar und werden in einer genau definierten Position eingebaut.

Jeder Deckel ist mit der Seriennummer des Trägers gekennzeichnet, die Nummerierung der Träger beginnt am vorderen Ende des Blocks

Parallel zur Achse der Bohrungen für die Kurbelwellenlager werden Bohrungen eingebracht, in die die Buchsen der Nockenwelle mit vergrößerter Abmessung gegenüber den Buchsen der Seriennockenwelle eingepresst und aufgebohrt werden.

Im Kurbelgehäuseteil des Zylinderblockeinbruchs sind Führungen für die Ventilstößel eingegossen.

Hinweis: In der Übergangszeit zur Beherrschung der Produktion kann der Motor mit einem Zylinderblock mit geschraubten Drückerführungen, mit überdimensionierten Nockenwellenbuchsen, ohne vergrößerte Ölkanäle, mit den Anzugsdrehmomenten der Hauptlagerdeckelschrauben:< verwendet werden

- - Vorspannen - 95-120 Nm (9,6-12 kgfm);

- - Endanzug - 206-230 Nm (21-23,5 kgf.m);

- - Zugbolzen werden mit einem Drehmoment von 81-91 Nm (8,2-9,2 kgcm) angezogen

Näher am hinteren Ende, zwischen dem vierten und achten Zylinder, ist ein Bypass-Rohr des Kühlraums angebracht, um die Zirkulation des Kühlmittels zu verbessern. Gleichzeitig verleiht es dem Block zusätzliche Steifigkeit.

Um die umlaufende Ölversorgung zu erhöhen, ist am Motor eine Ölpumpe mit erhöhter Leistung verbaut. Dadurch werden die Durchmesser der Ölkanäle im Zylinderblock deutlich vergrößert.

Im unteren Teil der Zylinder werden zusammen mit dem Block Vorsprünge für die Kolbenkühldüsen gegossen.

Um die Filtereinheit mit einem Wärmetauscher auf der rechten Seite zu installieren, wurde die Plattform vergrößert und zwei zusätzliche Befestigungslöcher sowie ein Abflussloch vom Filter angebracht.

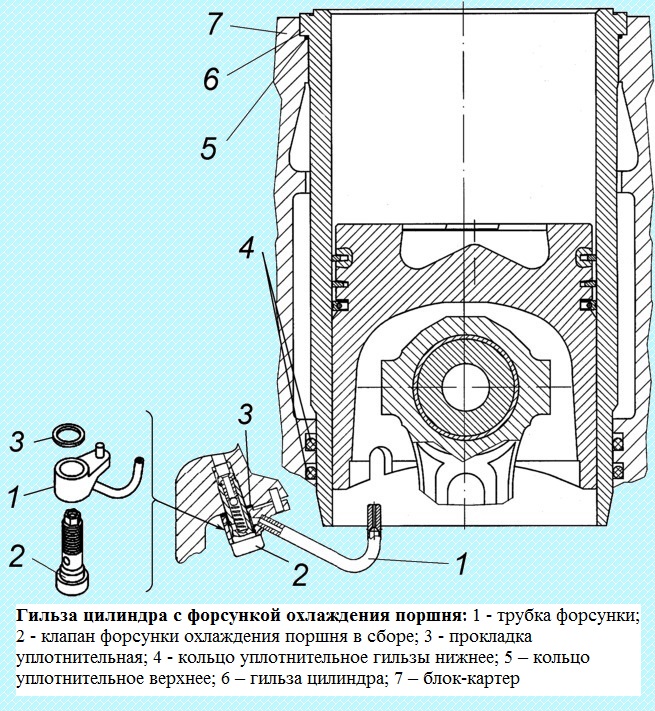

Zylinderlaufbuchsen (Abb. 3) "nasse" Ausführung, leicht entfernbar. Auf der konischen Fläche im unteren Teil haben die Zylinderlaufbuchsen folgende Kennzeichnung: verbaut bei den Motoren 740.11-240 und 740.14-300 - 7406.1002021, beim Motor 740.13-260 - 740.13-1002021.

Zylinderlaufbuchse 7406.1002021 ist aus grauem Spezialguss, durch Massenhärten gehärtet, sie unterscheidet sich durch eine (in der Höhe) reduzierte Kragen-Anlasszone von der Wärmebehandlung der Laufbuchsen mit der Kennzeichnung 740.1002021-20.

Hülse 740.13-1002021 ist aus speziellem, legiertem Grauguss und nicht wärmebehandelt

Der Einbau von Laufbuchsen mit ungeeigneten Markierungen an Motoren führt zu beschleunigtem Verschleiß von Laufbuchsen und Kolbenringen.

Der Spiegel des Gehäuses ist ein seltenes Gitter aus Vertiefungen und Plattformen in einem Winkel zur Achse des Gehäuses.

Bei laufendem Motor wird das Öl in den Vertiefungen gehalten, was den Einlauf von Teilen der Zylinder-Kolben-Gruppe verbessert

In der Buchsen-Zylinderblock-Verbindung ist der Kühlraum mit Gummi-O-Ringen abgedichtet.

Im oberen Teil befindet sich ein Ring in der Nut der Laufbuchse, im unteren Teil befinden sich zwei Ringe in den Bohrungen des Zylinderblocks.

Gesamtantrieb

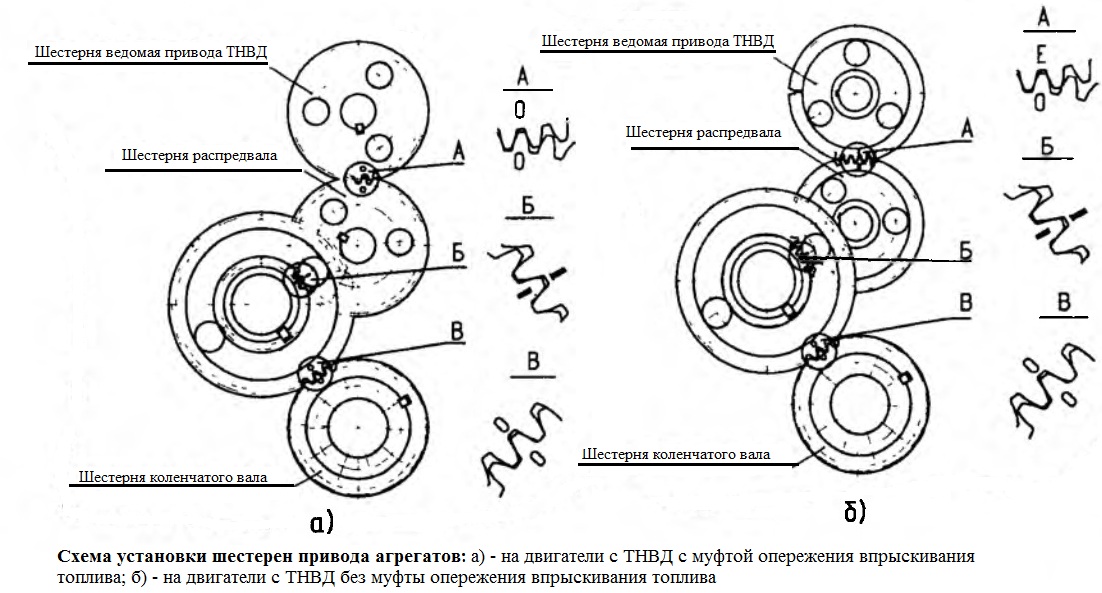

Der Antrieb der Einheiten (Abb. 4) erfolgt über Zahnräder mit geraden Zähnen, er dient zur Übertragung des Drehmoments auf die Wellen des Gasverteilungsmechanismus, der Hochdruckkraftstoffpumpe, des Kompressors und der Servolenkungspumpe des Autos.

Der Steuermechanismus wird von einem an der Kurbelwelle montierten Antriebszahnrad über einen Block von Zwischenzahnrädern angetrieben, die sich auf einem Doppelkegelrollenlager drehen, das sich auf einer am hinteren Ende des Zylinderblocks montierten Achse befindet.

Das Zahnrad wird auf das Ende der Nockenwelle gepresst, und die Winkelposition relativ zu den Nocken der Welle wird durch den Schlüssel bestimmt.

Das Antriebszahnrad der Einspritzpumpe ist auf der übergroßen Antriebswelle der Einspritzpumpe montiert.

Daher ist die Antriebswelle der Einspritzpumpe für Motoren der Typen 740.10 und 7403.10 nicht mit der Antriebswelle für Motoren der Typen 740.11 austauschbar; 740.13 und 740.14.

Die Zahnräder sind am Motor in einer genau definierten Position gemäß den Markierungen "E", "0" und den auf den Zahnrädern ausgeschlagenen Risiken montiert, wie in Abb. 4.

Die Einspritzpumpe wird von einem Zahnrad angetrieben, das mit dem Nockenwellenzahnrad kämmt.

Die Drehung von der Welle zur Einspritzpumpe wird durch die antreibende und angetriebene Kupplungshälfte mit elastischen Platten übertragen, die den Fluchtungsfehler beim Einbau der Einspritzpumpenwellen und Zahnräder ausgleichen.

Die Zahnräder des pneumatischen Kompressorantriebs und der Lenkhilfepumpe stehen im Eingriff mit dem Antriebszahnrad der Einspritzpumpe.

Der Antrieb der Einheiten wird durch das Schwungradgehäuse geschlossen, das am hinteren Ende des Zylinderblocks montiert ist.

Auf der rechten Seite des Kurbelgehäuses befindet sich eine Schwungradsperre, mit der der Voreilwinkel der Kraftstoffeinspritzung eingestellt und thermische Lücken im Gasverteilungsmechanismus reguliert werden.

Der Verriegelungsgriff befindet sich während des Betriebs in der oberen Position.

Er wird bei Einstellarbeiten in die untere Position überführt, in diesem Fall rastet die Sperrklinke mit dem Schwungrad ein.

Im oberen Teil des Schwungradgehäuses befinden sich Bohrungen, in die der Druckluftkompressor und die Lenkhilfepumpe eingebaut werden.

Das Design des Schwungradgehäuses ist für den Einbau eines Einzylinder-Pneumatikkompressors ausgelegt.

Im Schwungradgehäuse gibt es im Gegensatz zum Schwungradgehäuse, das mit einem Zweizylinder-Luftpresser betrieben wird, keinen Schwungradgehäuseeinsatz und einen seitlichen Ölzufuhrkanal zum Luftpresser.

Daher ist der Einbau eines Zweizylinder-Druckluftkompressors am Motor nur mit dem obligatorischen Austausch des Schwungradgehäuses möglich.

An den Seiten des Schwungradgehäuses im mittleren Teil befinden sich zwei Vorsprünge mit Löchern mit einem Durchmesser von 21,3 mm zum Ablassen des Öls aus dem Turbolader.

Im unteren linken Teil des Kurbelgehäuses befindet sich eine Bohrung, in die der Anlasser eingebaut wird. In der Mitte des Kurbelgehäuses ist eine Bohrung für den Kurbelwellenbund eingebracht.

Seitlich am Hinterbau befindet sich eine Bohrung für das Kupplungsgehäuse.

Im linken Teil des Schwungradgehäuses befindet sich eine Lasche mit einem Flansch und einer Luke zum Einbau eines Nebenantriebs vom Motor. Wenn kein Nebenantrieb vorhanden ist, wird die Luke mit einem Stopfen verschlossen, der auf einer Flüssigdichtung installiert ist.