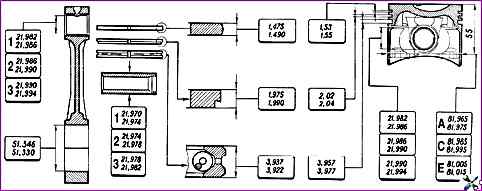

Основні розміри шатунно-поршневої групи показані на малюнку 1

Поршень — алюмінієвий литий

Під час виготовлення суворо витримується маса поршнів. Тому при складанні двигуна підбирати поршні однієї групи за масою не потрібно.

За зовнішнім діаметром поршні розбиті на п'ять класів (A, B, C, D, E) через 0,01 мм. Зовнішня поверхня поршня має складну форму.

За висотою вона бочкоподібна, а в поперечному перерізі — овальна.

Тому вимірювати діаметр поршня необхідно тільки в площині, перпендикулярній до поршневого пальця, на відстані 55 мм від днища поршня.

По діаметру отвору під поршневий палець поршні поділяються на три класи (1, 2, 3) через 0,004 мм.

Класи діаметрів поршня та отвори під поршневий палець тавруються на днище поршня

Поршні ремонтних розмірів виготовляються із збільшеним на 0,4 та 0,8 мм зовнішнім діаметром.

На днищах цих поршнів ставиться маркування у вигляді трикутника або квадрата.

Трикутник відповідає збільшенню зовнішнього діаметра на 0,4 мм, а квадрат — на 0,8 мм.

Стрілка на дно поршня показує, як правильно орієнтувати поршень при його установці в циліндр. Вона має бути спрямована у бік приводу розподільчого валу.

Поршневий палець - сталевий, порожнистий, плаваючого типу, тесть вільно обертається в бобишках поршня та втулці шатуна. Палець фіксується у поршні двома сталевими стопорними кільцями.

За зовнішнім діаметром пальці поділяються на три класи через 0,004 мм. Клас маркується фарбою на торці пальця: синя мітка – перший, зелена – другий, а червона – третій клас.

Поршневі кільця - виготовлені з чавуну. Верхнє компресійне кільце — із хромованою бочкоподібною зовнішньою поверхнею.

Нижнє компресійне кільце скребкового типу. Маслознімне кільце — з хромованими робочими кромками та з розтискною витою пружиною (розширювачем).

На кільцях ремонтних розмірів ставиться цифрове маркування «40» або «80», що відповідає збільшенню зовнішнього діаметра на 0,4 або 0,8 мм.

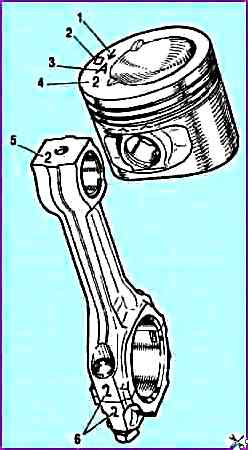

Шатун - сталевий, кований. Шатун обробляється разом із кришкою і тому вони окремо не взаємозамінні.

Щоб при складанні не переплутати кришки та шатуни, на них таврується номер 6 (див. малюнок 2) циліндра, в який вони встановлюються.

При складанні цифри на шатуні та кришці повинні знаходитися з одного боку

У верхню головку шатуна запресована сталебронзова втулка.

По діаметру отвору цієї втулки шатуни поділяються на три класи через 0,004 мм (так само, як і поршні). Номер 5 класу таврується на верхній головці шатуна.

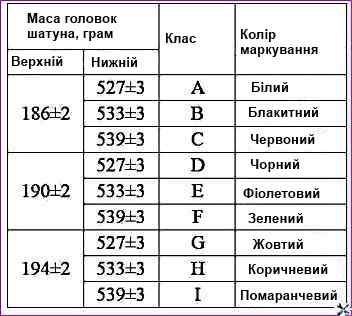

За масою верхньої та нижньої головок шатуни поділяються на класи (таблиця), що маркуються фарбою на стрижні шатуна.

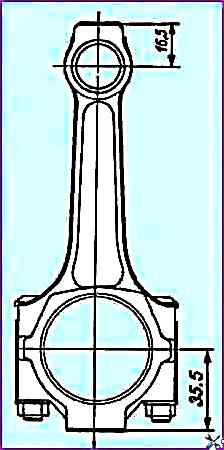

На двигун повинні встановлюватися шатуни одного класу за масою. Підганяти масу шатунів можна видаленням металу з бобишок на головках до мінімальних розмірів 16,5 та 35,5 мм (рисунок 3).

Класи шатунів по масі верхньої та нижньої головок

З випуску 2012 року маси головок шатунів трохи змінилися

Підбір поршня до циліндра

Розрахунковий мінімальний зазор між поршнем і циліндром (для нових деталей) дорівнює 0,025-0,045 мм.

Він визначається як різниця мінімального розміру циліндра та максимального розміру поршня та забезпечується встановленням поршнів того ж класу, що й циліндри.

Максимально допустимий зазор (при зносі деталей) —0,15 мм.

Якщо у двигуна, що був в експлуатації, зазор перевищує 0,15 мм, то необхідно знову підібрати поршні до циліндрів, щоб зазор був можливо, ближче до розрахункового.

У запасні частини поставляються поршні класів A, C, E.

Ціх класів достатньо для підбору поршня до будь-якого циліндра під час ремонту двигуна, оскільки поршні та циліндри розбиті на класи з невеликим перекриттям розмірів.

Наприклад, до циліндрів класів B і D може підійти поршень класу C.

Розбирання та складання

Вийміть з поршня кільця поршневого пальця, вийміть палець і від'єднайте шатун від поршня.

Зніміть поршневі кільця.

Шатунні болти запресовані в шатун.

Тому, щоб не порушити посадки болта в шатуні, не допускається випресовувати болти з шатунів під час розбирання двигуна та шатунно-поршневої групи.

Якщо деякі деталі шатунно-поршневої групи не пошкоджені і мало зношені, вони можуть бути знову використані.

Тому при розбиранні позначте їх, щоб надалі зібрати групу з тими самими деталями та встановити в колишній циліндр двигуна.

Складання

Перед збиранням підберіть палець до поршня і шатуна.

У нових деталей клас отворів під палець у шатуні та поршні повинен бути ідентичний класу пальця.

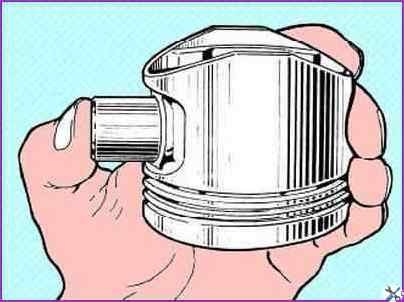

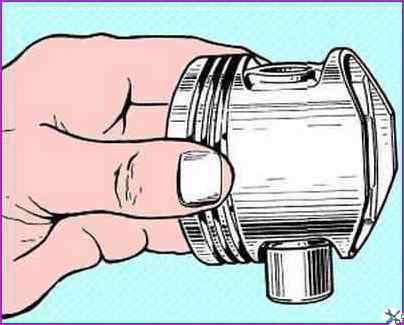

У деталей, що були в експлуатації, для правильного сполучення необхідно, щоб поршневий палець, змащений моторним маслом, входив в отвір поршня або шатуна від простого натискання великого пальця руки (рисунок 4) і не випадав з нього, якщо тримати поршень як показано на малюнку 5.

Випадаючий палець замініть на наступну категорію. Якщо в поршень вставлявся палець третьої категорії, замініть поршень палець і шатун.

Складання шатунно-поршневої групи виконується в порядку, зворотному розбиранні.

Після встановлення поршневого пальця змастіть його моторним маслом через отвори в бобишках поршня.

Поршневі кільця встановлюйте в наступному порядку.

Змастіть моторним маслом канавки на поршні та поршневі кільця.

Орієнтуйте поршневі кільця так, щоб замок верхнього компресійного кільця розташовувався під кутом 45˚ до осі поршневого пальця, замок нижнього компресійного кільця — під кутом приблизно 180˚ до осі замку верхнього компресійного кільця, а зам до осі замку верхнього компресійного кільця

Нижнє компресійне кільце встановлюйте виточкою вниз (див. рисунок 1). Якщо на кільці нанесена мітка «Верх» або «ТОР», то кільце встановлюйте міткою вгору (до днища поршня).

Перед встановленням маслознімного кільця перевірте, щоб стик пружинного розширювача розташовувався з боку, протилежного замку кільця.

Перевірка технічного стану

Очистіть поршень від нагару та видаліть всі відкладення з мастильних каналів поршня та шатуна.

Ретельно огляньте деталі. Тріщини будь-якого характеру на поршні, поршневих кільцях, пальці, на шатуні та його кришці не допускаються.

Якщо на робочій поверхні вкладишів є глибокі ризики, замініть вкладки на нові.

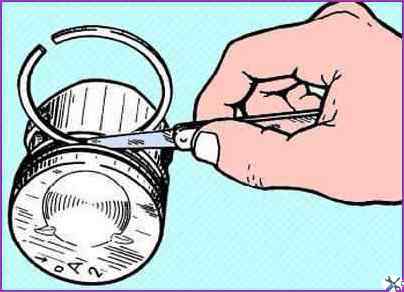

Зазор між поршневими кільцями та канавками перевіряйте набором щупів, як показано на малюнку 6, вставляючи кільце у відповідну канавку.

Розрахунковий зазор (округлений до 0,01 мм) для нових деталей становить для верхнього компресійного кільця 0,04-0,07 мм, для нижнього - 0,03-0,06 мм і для маслознімного - 0,02-0 ,05 мм.

гранично допустимі зазори при зносі —0,15 мм.

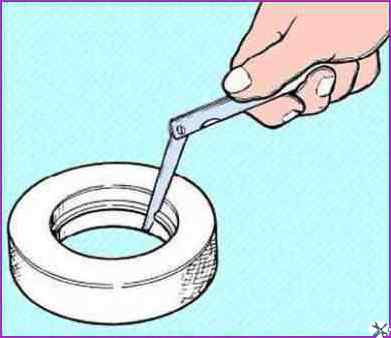

Зазор у замку поршневих кілець перевіряйте набором щупів, вставляючи кільця в калібр (рисунок 7), що має діаметр отвору, що дорівнює номінальному діаметру кільця з допуском 0,003 мм.

Для кілець нормального розміру діаметром 82 мм можна застосовувати калібр 67.8125.9502.

Зазор повинен бути в межах 0,25-0,45 мм для всіх нових кілець. Гранично допустимий проміжок при зносі — 1 мм.