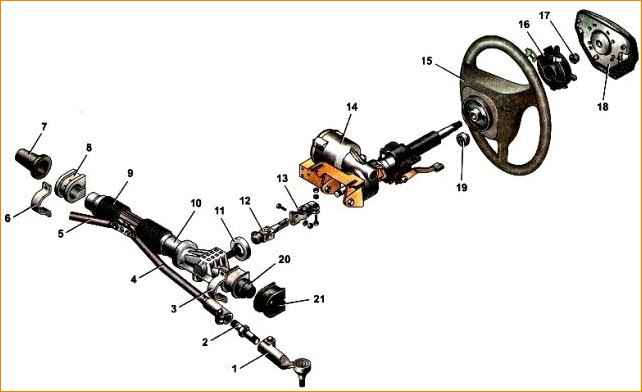

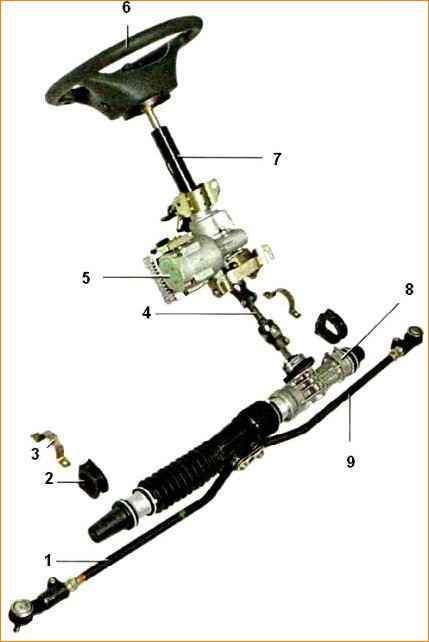

Рульове керування — травмобезпечне, з електропідсилювачем і керованою по висоті (куту нахилу) рульовою колонкою

Рульовий механізм — рейкового типу зі змінним передатним ставленням.

Він закріплений у моторному відсіку на щитку передка кузова двома скобами через гумові опори. Болти кріплення - приварні, по два з кожного боку щитка передка.

Картер кермового механізму - литий, з алюмінієвого сплаву. З правого боку в картер вставлена труба з поздовжнім пазом, закріплена в картері гайкою.

У картері встановлена косозуба провідна шестерня (вал-шестерня), що знаходиться в зачепленні з рейкою.

На рейці нарізані косі зуби зі змінним кроком (ближче до кінців нарізаної частини рейки крок зубів зменшується).

Для зменшення навантажень на вал-шестірню та його підшипники в екстремальних умовах експлуатації в картер вставлено пластмасову втулку шестерні з металевою опорною пластиною.

Вал-шестерня обертається на двох підшипниках: передній (на торці валу) – голчастий, задній (ближче до валу рульової колонки) – кульковий.

Оскільки в косозубому зачепленні осьові навантаження можуть бути високі, на валу провідної шестерні додатково встановлений завзятий роликовий підшипник, що складається з пластмасового сепаратора з роликами нижнього (внутрішнього) та верхнього (зовнішнього) кілець.

Нижнє кільце підшипника напресоване на вал ведучої шестерні до упору у внутрішнє кільце кулькового підшипника, а верхнє — встановлено в кришці картера.

Крім того, кришка картера притискає зовнішнє кільце кулькового підшипника до торця гнізда підшипника.

У кришці встановлений сальник провідної шестерні, а між кришкою та картером кермового механізму — кільце ущільнювача.

Кришка закрита захисним чохлом (пильником), насадженим на вал ведучої шестерні.

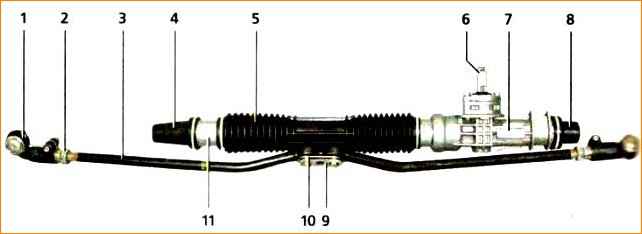

Рульовий механізм у зборі: 1 - зовнішній наконечник рульової тяги; 2 - різьбова втулка; 3 - внутрішній наконечник кермової тяги; 4 – правий захисний ковпак; 5 - чохол кермового механізму; 6 – вал-шестерня; 7 - картер кермового механізму; 8 – лівий захисний ковпак; 9 - стопорна пластина болтів кріплення кермових тяг; 10 - сполучна пластина; 11 - труба картера

Рульовий механізм у зборі: 1 - зовнішній наконечник рульової тяги; 2 - різьбова втулка; 3 - внутрішній наконечник кермової тяги; 4 – правий захисний ковпак; 5 - чохол кермового механізму; 6 – вал-шестерня; 7 - картер кермового механізму; 8 – лівий захисний ковпак; 9 - стопорна пластина болтів кріплення кермових тяг; 10 - сполучна пластина; 11 - труба картераРейка підтискається до зубів шестірні пружиною через упор, ущільнений у картері гумовим кільцем.

Для зменшення тертя між упором та рейкою встановлений пластмасовий вкладиш.

Пружина, у свою чергу, підтискається регулювальною гайкою (внутрішній восьмигранник «на 24»).

На заводі-виробнику при складанні кермового механізму виставляють зазор 0,1 мм у зачепленні рейки з шестернею, після чого кернят (обминають) у двох точках різьблення картера (не пошкоджуючи гайку).

Інший кінець рейки спирається на пластмасову втулку, яка вставлена в трубу за поздовжнім пазом.

Регулювання зазору між шестірнею та рейкою здійснюється після розбирання кермового механізму або при появі стуку в процесі експлуатації.

Відрегулювати зазор можна лише на знятому кермовому механізмі. Встановлюємо рейку в середнє положення та блокуємо її від переміщення.

Вийнявши гумову заглушку, вставляємо в отвір регулювальної гайки упору ніжку індикатора годинного типу до торкання з упором рейки.

Повертаючи вал-шестерню (крутний момент 15 Нм), при цьому шестерня відштовхує рейку та упор, визначаємо за індикатором величину переміщення упору.

Якщо вона перевищує 0,05 мм, загортаючи регулювальну гайку, досягаємо вказаної величини переміщення упору.

Після цього розблокувавши рейку, перевіряємо легкість обертання валу-шестерні у всьому діапазоні ходу рейки.

Труба картера закрита захисним гофрованим чохлом.

Тяги кріпляться до рейки болтами, що проходять через сполучні пластини та розпірні втулки гумометалевих шарнірів, а також опору тяг встановлену на рейці.

Довільному відвертанню болтів перешкоджає стопорна пластина, одягнена на головки болтів.

Для мастила шестерні, рейки та підшипників застосовують мастило ПІБЛ-1 (приблизно 20-30 г на весь механізм).

Вал рульового управління з'єднується з валом-шестірнею через проміжний карданний вал.

Вал рульового управління обертається у двох кулькових підшипниках, один з яких встановлений у трубі кронштейна рульової колонки, а другий у корпусі електропідсилювача.

Кронштейн кермової колонки кріпиться гайками у чотирьох точках:

- передня частина - до кронштейна педалей, задня до кронштейна на кузові.

Кронштейн кермової колонки та його труба з'єднані між собою шарнірно двома пластинами через пластмасові та металеві втулки, стягнуті чотирма болтами.

Таким чином, труба може переміщатися у вертикальній площині щодо кронштейна, дозволяючи регулювати положення кермового колеса по висоті.

Переміщення обмежене довжиною прорізів у пластинах.

Для фіксації труби щодо кронштейна служить важіль регулювання положення кермової колонки.

Шлицевою маточицею він з'єднаний з регулювальною втулкою і зафіксований на ній стопорним кільцем.

Втулка повернута на стяжний болт, що проходить через прорізи напрямних пластик труби та кронштейна.

На болті встановлено розпірну втулку. Головка болта зафіксована від провертання спеціальним виступом.

При повороті важеля вниз втулка відвертається і зусилля затягування пластин слабшає, що дозволяє вручну змінити положення рульової колонки.

Між пластинами та кронштейном встановлені пружини, що підтягують трубу кронштейна у верхнє положення при ослабленні з'єднання.

Після встановлення кермової колонки у потрібне положення важіль піднімають вгору і з'єднання затягується, фіксуючи колонку.

Рульовий привід включає дві складові кермові тяги і поворотні важелі, приварені до амортизаторних стійк передньої підвіски.

Кожна тяга, у свою чергу, складається з трьох частин — внутрішнього наконечника, зовнішнього наконечника та регулювальної різьбової втулки.

Регулювальна втулка являє собою трубку з шестигранником на кінці, із зовнішнім і внутрішнім різьбленням різного напрямку.

Довжина рульової тяги змінюється при обертанні регулювальної втулки.

Після завершення регулювання зовнішні наконечники кермових тяг стягуються болтами.

Рульова тяга з'єднана з поворотним важелем через зовнішній наконечник із кульовим шарніром.

Для захисту від бруду шарнір закритий гумовим чохлом (пиловником).

Шарнір утворює з наконечником нерозбірну конструкцію, тому при виході його з ладу слід замінити наконечник з наступним регулюванням сходження коліс.

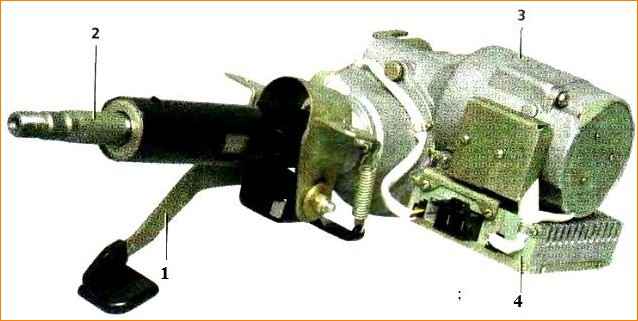

Електропідсилювач дозволяє знизити зусилля на рульовому колесі, полегшуючи керування автомобілем.

Основу електропідсилювача складає безщітковий електродвигун з редуктором, розташований під кожухом кермового керування.

На валу двигуна встановлений черв'як, який входить у зачеплення з пластмасовою шестернею, закріпленою на валі рульового керування.

Координує роботу електропідсилювача електронний блок управління зміною напруги, що подається на електродвигун за інформацією, що отримується від датчиків швидкості автомобіля, частоти обертання колінчастого валу і величини крутного моменту на валі рульового управління.

Електродвигун через редуктор довертає з певним моментом вал рульової колонки.

Блок управління забезпечує достатню інформативність керма у всіх режимах руху автомобіля.

Коли автомобіль стоїть на місці, створюваний електропідсилювачем момент на валі — максимальний, зі зростанням швидкості автомобіля «допомога» підсилювача — знижується і рульове колесо стає «важчим».

У разі виходу з ладу електропідсилювача автомобіль повністю зберігає керованість, при цьому рульове колесо стає дещо «важчим», ніж на автомобілі без електропідсилювача, оскільки з'являється додаткове навантаження у вигляді ротора електродвигуна, що вільно обертається.

У комбінації приладів розташований сигналізатор несправності електропідсилювача кермового керування. Він спалахує при включенні запалення і після пуску двигуна — гасне.

При несправному електропідсилювачі сигналізатор постійно світиться. Електропідсилювач не працює при непрацюючому двигуні.

Електропідсилювач може вимикатися:

- - при зниженні напруги бортової мережі;

- - за відсутності сигналу з датчика швидкості та частоті обертання двигуна вище 1500 хв -1.

Такі відключення закладені в алгоритмі роботи електропідсилювача і не є ознаками несправності.

Люфт у рульовому управлінні (вільний хід рульового колеса в положенні, що відповідає руху прямо, виміряний по обіду рульового колеса), не більше 5˚ або 18 мм.

Моменти затягування різьбових з'єднань рульового керування

Найменування вузлів – Різьблення - Момент затяжки, Нм (кгсм)

- Гайка кріплення кермового механізму М8 - 15-18,6(1,5-1,9)

- Гайка кріплення рульової колонки М8 - 15-18,6(1,5-1,9)

- Гайки стяжних болтів кріплення фланців проміжного валу М8 - 23-27,4 (2,3-2,8)

- Стяжний болт кермової тяги М10х1 - 19-30,9 (2,0-3,2)

- Гайка кріплення рульового колеса М16х1,5 - 31,4-51 (3,2-5.2)

- Гайка кріплення кульового пальця тяги М12х1,25 - 27,1-33,4 (2,8-3,4)

- Болт кріплення тяги кермового керування до кермового механізму М 10х1 - 70-86 (7,1-8,6)

- Гайка підшипника шестерні кермового механізму М38х1,5 - 45-55 (4,6-5,6)

Перевірка технічного стану кермового керування

1. Візуально перевіряємо стан захисних чохлів наконечників кермових тяг та кермового механізму.

Ушкоджені чохли (порвані, з тріщинами) необхідно замінити.

2. Переконуємося, що важіль фіксації кермової колонки піднято до упору.

Намагаючись переміщувати рульове колесо у вертикальній площині, перевіряємо надійність кріплення рульової колонки механізмом фіксації.

Якщо рульова колонка переміщається, знімаємо накладки рульової колонки, ключем на 10 мм послаблюємо затягування болта кріплення важеля (різьба ліва) і ключем на 17 мм підтягуємо гайку осі важеля фіксації рульової колонки.

Після цього затягуємо болт.

- 3. Пробуючи переміщувати рульове колесо вздовж осі рульового валу, переконуємось у відсутності люфта рульового колеса на шліцях валу та валу в рульовій колонці

- 4. Для перевірки люфту в рульовому управлінні повертаємо рульове колесо в положення, яке відповідає руху прямо.

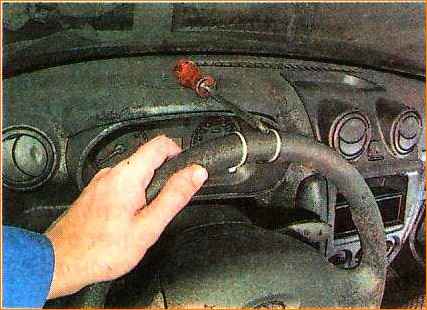

На панель приладів укладаємо шліцеву викрутку таким чином, щоб її лезо розташовувалося поряд з ободом рульового колеса (для надійності її можна закріпити малярським скотчем).

Повертаючи кермо направо до початку повороту коліс (вибираючи люфт), а потім ліворуч і орієнтуючись по лезу викрутки, крейдою, відрізками проводів або іншим способом відзначаємо ці положення на обід.

Люфт не повинен перевищувати 5° (або 18 мм) під час вимірювання зовнішньої частини обода.

Збільшений люфт свідчить про необхідність пошуку та усунення несправності. Як правило, насамперед у кермовому управлінні виходять з ладу наконечники кермових тяг.

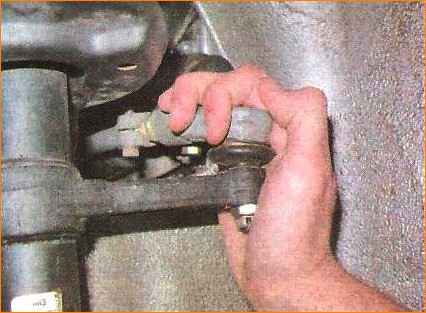

5. Для перевірки відсутності люфта в наконечниках кермових тяг, помічник злегка похитує кермо з боку в бік.

Кладемо руку на місце з'єднання кермової тяги з поворотним важелем стійки підвіски так, щоб долоня торкалася їх одночасно.

При появі люфта в наконечнику кермової тяги буде відчуватися зміщення поворотного важеля щодо тяги.

- 6. Перевіряємо затягування гайок болтів карданного шарніра кермової колонки.

- 7. Повторюємо перевірку з іншого боку автомобіля. Несправні шарніри замінюємо.

- 8. При похитуванні кермового колеса з боку на бік прислухаємося до роботи кермового механізму.

Стук з боку правого краю кермового механізму свідчить про знос опорної втулки.

Несправний кермовий механізм знімаємо та ремонтуємо або замінюємо.

9. Включаємо запалювання – на щитку приладів має загорітися контрольна лампа несправності електропідсилювача кермового керування.

Запускаємо двигун.

Кінтрольна лампа повинна згаснути, рульове колесо повинне легко обертатися однією рукою.

Загоряння лампи під час роботи двигуна свідчить про несправність електропідсилювача та необхідність його ремонту.