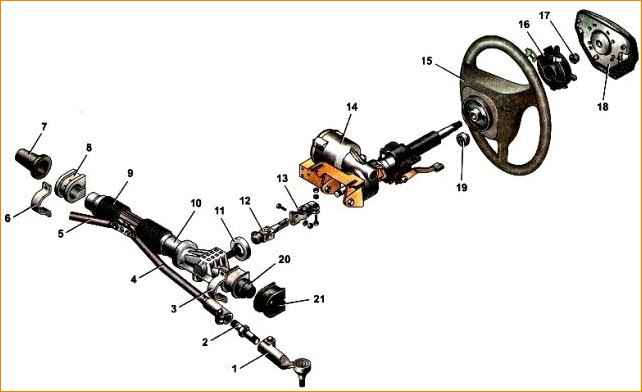

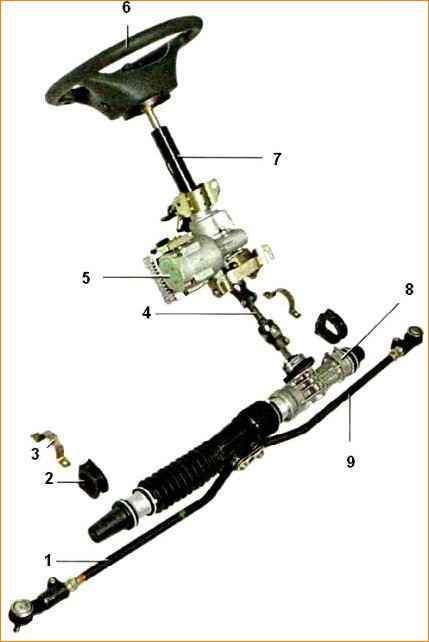

Die Lenkung ist sicherheitsbeständig, mit elektrischer Servolenkung und einer höhenverstellbaren Lenksäule

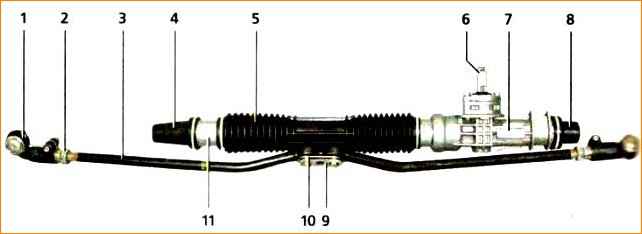

Der Lenkmechanismus ist ein Zahnstangen-Ritzel-Lenkmechanismus mit variablem Übersetzungsverhältnis.

Es wird im Motorraum an der Frontplatte der Karosserie mit zwei Halterungen durch Gummistützen befestigt. Die Befestigungsbolzen sind angeschweißt, zwei auf jeder Seite der Frontplatte.

Das Lenkgetriebegehäuse ist aus einer Aluminiumlegierung gegossen. Auf der rechten Seite wird ein Rohr mit einer Längsnut in das Kurbelgehäuse eingeführt und mit einer Mutter im Kurbelgehäuse befestigt.

Das Kurbelgehäuse enthält ein schrägverzahntes Antriebsrad (Ritzelwelle), das mit der Zahnstange kämmt.

Die Zahnstange hat schräg geschnittene Zähne mit variabler Teilung (näher an den Enden des geschnittenen Teils der Zahnstange nimmt die Teilung der Zähne ab).

Um die Belastung der Getriebewelle und ihrer Lager unter extremen Betriebsbedingungen zu reduzieren, ist in das Kurbelgehäuse eine Kunststoff-Getriebebuchse mit einer Metallstützplatte eingesetzt.

Die Getriebewelle dreht sich auf zwei Lagern: Das vordere (am Ende der Welle) ist ein Nadellager, das hintere (näher an der Lenksäulenwelle) ist ein Kugellager.

Da bei Schrägverzahnungen hohe Axialbelastungen auftreten können, ist auf der Antriebswelle zusätzlich ein Axialrollenlager verbaut, bestehend aus einem Kunststoffkäfig mit Rollen des unteren (inneren) und oberen (äußeren) Rings.

Der untere Lagerring wird auf die Antriebswelle gedrückt, bis er den Innenring des Kugellagers berührt, und der obere Ring wird in den Kurbelgehäusedeckel eingebaut.

Zusätzlich drückt der Kurbelgehäusedeckel den Außenring des Kugellagers gegen das Ende des Lagersitzes.

Die Öldichtung des Antriebsgetriebes ist in der Abdeckung installiert und zwischen der Abdeckung und dem Lenkgetriebegehäuse befindet sich ein O-Ring.

Die Abdeckung wird mit einer Schutzabdeckung (Manschette) verschlossen, die auf der Antriebswelle montiert ist.

Die Zahnstange wird durch eine Feder durch einen im Kurbelgehäuse mit einem Gummiring abgedichteten Anschlag gegen die Zahnradverzahnung gedrückt.

Um die Reibung zu reduzieren, ist zwischen Anschlag und Zahnstange ein Kunststoffeinsatz eingebaut.

Die Feder wiederum wird durch die Einstellmutter (Innenachtkant „24“) gespannt.

Beim Zusammenbau des Lenkmechanismus wird werkseitig ein Spalt von 0,1 mm im Eingriff der Zahnstange mit dem Zahnrad eingestellt, danach werden die Kurbelgehäusegewinde an zwei Stellen entkernt (gepresst) (ohne die Mutter zu beschädigen).

Das andere Ende der Schiene liegt auf einer Kunststoffhülse auf, die hinter der Längsnut in das Rohr eingesetzt wird.

Die Einstellung des Abstands zwischen Zahnrad und Zahnstange erfolgt nach der Demontage des Lenkmechanismus oder wenn während des Betriebs Klopfen auftritt.

Der Spalt kann nur eingestellt werden, wenn der Lenkmechanismus entfernt ist. Bringen Sie die Schiene in die mittlere Position und blockieren Sie sie gegen Bewegung.

Nachdem Sie den Gummistopfen entfernt haben, führen Sie den Schenkel der Messuhr in das Loch der Anschlageinstellmutter ein, bis er den Zahnstangenanschlag berührt.

Durch Drehen der Ritzelwelle (Drehmoment 15 Nm), während das Zahnrad die Zahnstange und den Anschlag drückt, bestimmen wir anhand der Anzeige den Bewegungsbetrag des Anschlags.

Wenn er 0,05 mm überschreitet, erreichen wir durch Anziehen der Einstellmutter die angegebene Bewegung des Anschlags.

Nachdem wir die Zahnstange entriegelt haben, überprüfen wir die Leichtgängigkeit der Ritzelwelle über den gesamten Verfahrbereich der Zahnstange.

Das Kurbelgehäuserohr ist mit einer schützenden Wellpappe abgedeckt.

Die Stangen werden mit Bolzen am Rack befestigt, die durch die Verbindungsplatten und Distanzbuchsen der Gummi-Metall-Scharniere sowie die am Rack montierte Stangenhalterung verlaufen.

Das spontane Lösen der Schrauben wird durch ein auf den Schraubenköpfen aufgesetztes Sicherungsblech verhindert.

Um das Zahnrad, die Zahnstange und die Lager zu schmieren, verwenden Sie FIOL-1-Schmiermittel (ca. 20–30 g für den gesamten Mechanismus).

Die Lenkwelle ist über eine zwischengeschaltete Kardanwelle mit der Getriebewelle verbunden.

Die Lenkwelle dreht sich in zwei Kugellagern, von denen eines im Rohr der Lenksäulenhalterung und das zweite im Gehäuse der elektrischen Servolenkung installiert ist.

Die Lenksäulenhalterung ist an vier Punkten mit Muttern befestigt:

- vorderer Teil – an der Pedalhalterung, hinterer Teil an der Halterung an der Karosserie.

Die Lenksäulenhalterung und ihr Rohr sind durch zwei Platten über Kunststoff- und Metallbuchsen gelenkig miteinander verbunden und mit vier Schrauben festgezogen.

Dadurch kann sich das Rohr in einer vertikalen Ebene relativ zur Halterung bewegen, sodass Sie die Position des Lenkrads in der Höhe anpassen können.

Die Bewegung ist durch die Länge der Schlitze in den Platten begrenzt.

Um das Rohr relativ zur Halterung zu fixieren, verwenden Sie den Hebel zur Einstellung der Lenksäulenposition.

Es wird über eine Keilnabe mit der Verstellhülse verbunden und mit einem Sicherungsring daran gesichert.

Die Buchse wird auf einen Verbindungsbolzen aufgeschraubt, der durch die Schlitze in den Führungen des Kunststoffrohrs und der Halterung verläuft.

Auf dem Bolzen ist eine Distanzhülse angebracht. Der Schraubenkopf ist durch einen speziellen Vorsprung gegen Verdrehen gesichert.

Wenn der Hebel nach unten gedreht wird, dreht sich die Buchse weg und die Spannkraft der Platten lässt nach, sodass Sie die Position der Lenksäule manuell ändern können.

Zwischen den Platten und der Halterung sind Federn eingebaut, die das Halterungsrohr beim Lösen der Verbindung in die obere Position ziehen.

Nach dem Einbau der Lenksäule in die gewünschte Position wird der Hebel angehoben und die Verbindung festgezogen, wodurch die Lenksäule fixiert wird.

Der Lenkantrieb besteht aus zwei integrierten Spurstangen und Schwingarmen, die mit den Stoßdämpferstreben der Vorderradaufhängung verschweißt sind.

Jede Rute besteht wiederum aus drei Teilen – einer Innenspitze, einer Außenspitze und einer verstellbaren Gewindehülse.

Die Einstellhülse ist ein Rohr mit einem Sechskant am Ende, mit Außen- und Innengewinde unterschiedlicher Richtung.

Die Länge der Spurstange ändert sich, wenn die Einstellhülse gedreht wird.

Nachdem die Einstellung abgeschlossen ist, werden die äußeren Spurstangenköpfe miteinander verschraubt.

Die Lenkstange ist über ein äußeres Ende mit einem Kugelgelenk mit der Schwinge verbunden.

Zum Schutz vor Verschmutzung ist das Scharnier mit einer Gummischutzhülle (Manschette) abgedeckt.

Das Scharnier bildet mit der Spitze eine untrennbare Struktur. Wenn es also ausfällt, sollte die Spitze ausgetauscht und anschließend die Radspur angepasst werden.

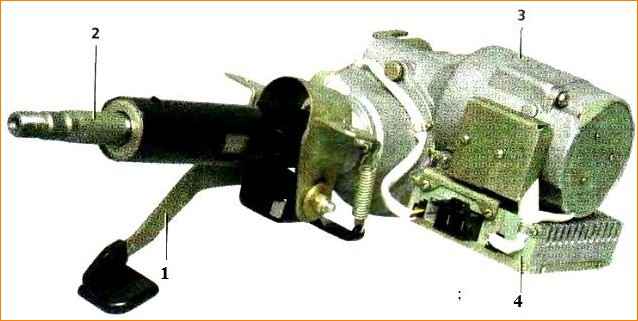

Mit der elektrischen Servolenkung können Sie den Kraftaufwand am Lenkrad reduzieren und so das Fahren erleichtern.

Die Basis des elektrischen Boosters ist ein bürstenloser Elektromotor mit einem Getriebe, das sich unter dem Lenkgehäuse befindet.

Auf der Motorwelle ist eine Schnecke montiert, die mit einem auf der Lenkwelle montierten Kunststoffzahnrad kämmt.

Die elektronische Steuereinheit koordiniert den Betrieb des elektrischen Boosters, indem sie die an den Elektromotor angelegte Spannung anhand von Informationen ändert, die sie von Sensoren zur Fahrzeuggeschwindigkeit, Kurbelwellendrehzahl und dem Drehmoment an der Lenkwelle erhält.

Der Elektromotor dreht die Lenksäulenwelle über ein Getriebe mit einem bestimmten Drehmoment.

Das Steuergerät stellt in allen Fahrmodi des Fahrzeugs ausreichend Lenkinformationen zur Verfügung.

Bei stehendem Auto ist das vom elektrischen Verstärker auf die Welle ausgeübte Drehmoment maximal; mit zunehmender Fahrzeuggeschwindigkeit nimmt die „Unterstützung“ des Verstärkers ab und das Lenkrad wird „schwerer“.

Bei Ausfall des elektrischen Boosters behält das Auto die volle Steuerbarkeit, das Lenkrad wird jedoch etwas „schwerer“ als bei einem Auto ohne elektrischen Booster, da eine zusätzliche Belastung in Form eines frei rotierenden Rotors des Elektromotors entsteht.

Im Kombiinstrument befindet sich eine Fehleranzeige für die elektrische Servolenkung. Sie leuchtet beim Einschalten der Zündung auf und erlischt nach dem Starten des Motors.

Wenn der elektrische Booster defekt ist, leuchtet die Kontrollleuchte ständig. Der elektrische Booster funktioniert nicht, wenn der Motor nicht läuft.

Der elektrische Verstärker kann ausgeschaltet werden:

- - wenn die Bordnetzspannung abnimmt;

- - wenn kein Signal vom Geschwindigkeitssensor vorliegt und die Motordrehzahl über 1500 min liegt -1.

Solche Abschaltungen sind in den Betriebsalgorithmus des elektrischen Verstärkers eingebaut und stellen kein Anzeichen einer Fehlfunktion dar.

Lenkspiel (freies Spiel des Lenkrads in Geradeausstellung, gemessen entlang des Lenkradkranzes), nicht mehr als 5˚ oder 18 mm.

Anzugsdrehmomente für Gewindeverbindungen der Lenksteuerung

Name der Komponenten – Gewinde – Anzugsdrehmoment, Nm (kgcm)

- Lenkmechanismus-Befestigungsmutter M8 – 15-18,6 (1,5-1,9)

- Lenksäulen-Befestigungsmutter M8 – 15-18,6(1,5-1,9)

- Muttern für Kupplungsbolzen zur Befestigung der Zwischenwellenflansche M8 - 23-27,4 (2,3-2,8)

- Spurstangenkupplungsschraube M10x1 – 19-30,9 (2,0-3,2)

- Lenkradbefestigungsmutter M16x1,5 - 31,4-51 (3,2-5,2)

- Mutter zur Befestigung des Kugelbolzens M12x1,25 - 27,1-33,4 (2,8-3,4)

- Schraube zur Befestigung der Lenkstange am Lenkmechanismus M 10x1 - 70-86 (7,1-8,6)

- Lenkgetriebelagermutter M38x1,5 - 45-55 (4,6-5,6)

Überprüfung des technischen Zustands der Lenkung

1. Überprüfen Sie visuell den Zustand der Schutzabdeckungen der Spurstangenköpfe und des Lenkmechanismus.

Beschädigte Abdeckungen (gerissen, rissig) müssen ersetzt werden.

2. Stellen Sie sicher, dass der Lenksäulenverriegelungshebel ganz angehoben ist.

Beim Versuch, das Lenkrad in einer vertikalen Ebene zu bewegen, prüfen wir, ob die Lenksäule sicher mit dem Verriegelungsmechanismus befestigt ist.

Wenn sich die Lenksäule bewegt, entfernen Sie die Lenksäulenpolster, lösen Sie mit einem 10-mm-Schraubenschlüssel die Hebelbefestigungsschraube (Linksgewinde) und ziehen Sie mit einem 17-mm-Schraubenschlüssel die Mutter der Lenksäulen-Befestigungshebelachse fest.

Danach ziehen Sie die Schraube fest.

- 3. Indem wir versuchen, das Lenkrad entlang der Achse der Lenkwelle zu bewegen, achten wir darauf, dass das Lenkrad kein Spiel auf der Verzahnung der Welle und der Welle in der Lenksäule hat.

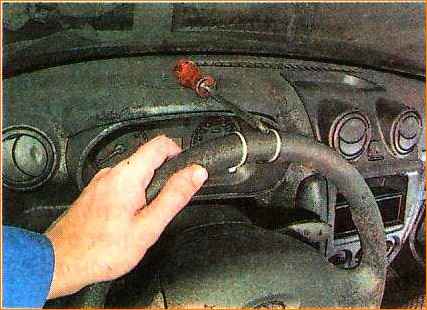

- 4. Um das Spiel in der Lenkung zu prüfen, drehen Sie das Lenkrad in die Position, die der Geradeausfahrt entspricht.

Wir platzieren einen Schlitzschraubendreher so auf der Instrumententafel, dass sich seine Klinge neben dem Lenkradkranz befindet (aus Gründen der Zuverlässigkeit kann er mit Kreppband befestigt werden).

Markieren Sie diese Positionen, indem Sie das Lenkrad nach rechts drehen, bis sich die Räder zu drehen beginnen (Spiel auswählen), und dann nach links, indem Sie mit der Klinge eines Schraubenziehers, mit Kreide, Drahtstücken oder auf andere Weise geführt werden die Felge.

Das Spiel sollte, gemessen an der Außenseite der Felge, nicht mehr als 5° (oder 18 mm) betragen.

Erhöhtes Spiel weist darauf hin, dass eine Fehlersuche und -behebung erforderlich ist. In der Regel fallen im Lenksystem als erstes die Spurstangenköpfe aus.

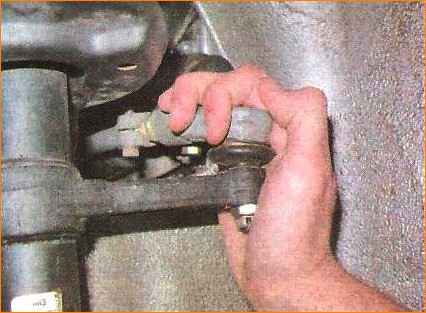

5. Um zu prüfen, dass die Spurstangenköpfe kein Spiel haben, schwenkt ein Helfer das Lenkrad leicht hin und her.

Legen Sie Ihre Hand an die Verbindungsstelle der Lenkstange mit der Schwinge des Federbeins, sodass Ihre Handfläche diese gleichzeitig berührt.

Wenn im Spurstangenkopf Spiel auftritt, ist eine Verschiebung der Schwinge relativ zur Stange spürbar.

- 6. Überprüfen Sie den festen Sitz der Muttern an den Schrauben des Lenksäulen-Kreuzgelenks.

- 7. Wir wiederholen die Kontrolle auf der anderen Seite des Autos. Wir ersetzen defekte Scharniere.

- 8. Achten Sie beim Hin- und Herschwenken des Lenkrads auf die Funktion des Lenkmechanismus.

Ein klopfendes Geräusch am rechten Rand des Lenkmechanismus weist auf einen Verschleiß der Stützhülse hin.

Wir bauen den defekten Lenkmechanismus aus und reparieren oder ersetzen ihn.

9. Schalten Sie die Zündung ein – die Fehleranzeigeleuchte für die elektrische Servolenkung auf dem Armaturenbrett sollte aufleuchten.

Starten Sie den Motor.

Kon Die Warnleuchte sollte erlöschen und das Lenkrad sollte sich leicht mit einer Hand drehen lassen.

Wenn die Lampe bei laufendem Motor aufleuchtet, weist dies auf eine Fehlfunktion des elektrischen Verstärkers und die Notwendigkeit einer Reparatur hin.