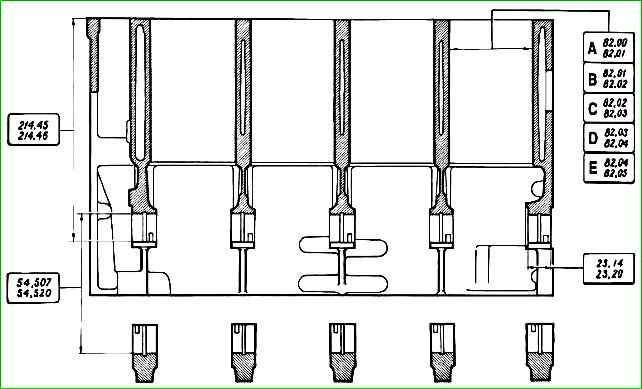

Die Hauptabmessungen des Zylinderblocks sind in Abbildung 1 angegeben

Der Zylinderblock ist aus speziellem niedriglegiertem Gusseisen gegossen

Zylinderdurchmesser werden alle 0,01 mm in fünf Klassen eingeteilt, die mit den Buchstaben A, B, C, D, E bezeichnet werden.

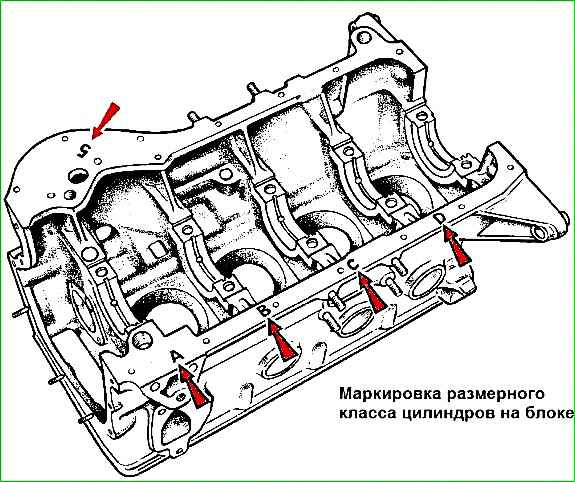

Die Zylinderklasse ist auf der unteren Ebene des Zylinderblocks eingeprägt

Es ist möglich, die Zylinder für Reparaturkolben mit einem um 0,4 und 0,8 mm vergrößerten Durchmesser aufzubohren.

Die Hauptlagerdeckel werden als Baugruppe mit dem Zylinderblock verarbeitet.

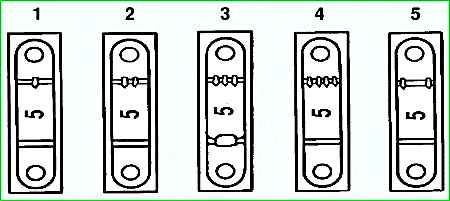

Daher sind sie nicht austauschbar und haben zur Unterscheidung Markierungen auf der Außenfläche (siehe Abb. 2-18).

Überprüfung des technischen Zustands und Reparatur des Zylinderblocks

Waschen Sie den Zylinderblock gründlich und reinigen Sie die Ölkanäle.

Inspizieren Sie nach dem Ausblasen und Trocknen mit Druckluft den Zylinderblock. Risse in den Stützen oder anderen Stellen im Zylinderblock sind nicht zulässig.

Wenn der Verdacht besteht, dass Kühlmittel in das Kurbelgehäuse gelangt ist, überprüfen Sie die Dichtheit des Zylinderblocks mit einem speziellen Ständer.

Zu diesem Zweck verschließen Sie die Löcher im Kühlmantel des Zylinderblocks und pumpen Wasser mit Raumtemperatur unter einem Druck von 0,3 MPa (3 kgf/cm 2) hinein.

Innerhalb von zwei Minuten darf kein Wasser aus dem Zylinderblock austreten.

Wenn Öl in das Kühlmittel gelangt, prüfen Sie, ohne den Motor vollständig zu zerlegen, den Zylinderblock in den Ölkanalbereichen auf Risse zu prüfen.

Dazu das Kühlmittel aus dem Kühlsystem ablassen, den Zylinderkopf abnehmen, den Kühlmantel des Zylinderblocks mit Wasser füllen und dem vertikalen Ölkanal des Zylinderblocks Druckluft zuführen.

Wenn im Wasser, das den Kühlmantel füllt, Luftblasen auftreten, ersetzen Sie den Zylinderblock.

Überprüfen Sie die Ebenheit des Zylinderblocks und des Zylinderkopfs mit einem Haarlineal und einer Fühlerlehre.

Das Lineal wird entlang der Diagonalen der Ebene und in der Mitte in Längsrichtung und quer angebracht. Die Ebenheitstoleranz sollte nicht mehr als 0,1 mm betragen.

Zylinderreparatur

Überprüfen Sie, dass der Zylinderverschleiß den maximal zulässigen Wert von 0,15 mm nicht überschreitet.

Der Zylinderdurchmesser wird mit einem Bohrungsmessgerät (Abb. 2-32) in vier Zonen gemessen, sowohl in Längs- als auch in Querrichtung des Motors. Mit einem Mikrometer wird die Bohrungslehre auf Null eingestellt.

In der Bandzone 1 verschleißen die Zylinder praktisch nicht. Daher kann man anhand der unterschiedlichen Messungen des ersten und der anderen Riemen den Grad des Zylinderverschleißes beurteilen.

Wenn der maximale Verschleißwert mehr als 0,15 mm beträgt, bohren Sie die Zylinder auf das nächstliegende Reparaturmaß auf und lassen Sie beim Honen eine Toleranz von 0,03 mm für den Durchmesser übrig.

Anschließend schärfen Sie die Zylinder und halten dabei einen solchen Durchmesser ein, dass beim Einbau des ausgewählten Reparaturkolbens der berechnete Spalt zwischen ihm und dem Zylinder 0,025–0,045 mm beträgt.

Stecker austauschen

Ersetzen der Ölkanalstopfen:

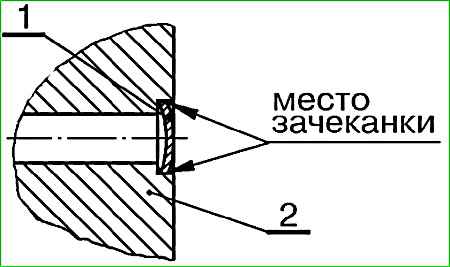

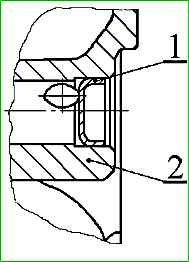

- - Bohren Sie in der Mitte des Dübels 1, Abbildungen 5 und 6, ein Loch mit einem Durchmesser von 4-5 mm;

- - Entfernen Sie den Stecker von Block 2;

- - Grate entfernen, Sitzfläche für den Stopfen reinigen und entfetten;

- - Entfetten Sie den neuen Stopfen;

- - Tragen Sie anaeroben Kleber auf die Sitzfläche des Zylinderblocks unter dem Stopfen auf (anaerober Kleber AN-112);

Beim Einbau des Steckers 1/01586/01:

- - Setzen Sie den Stopfen 1 (Abb. 5) in das Loch im Ölkanal ein und setzen Sie ihn fest;

- - den Sitz des Stopfens abdichten;

Beim Einbau des Steckers 21083-1002046:

- - Setzen Sie den Stopfen 1 (Abb. 6) in das Loch im Ölkanal ein und drücken Sie ihn mit einem Dorn hinein. Die Presstiefe wird technologisch sichergestellt (Dorn 67.7853-9631).

Kühlsystemstopfen austauschen:

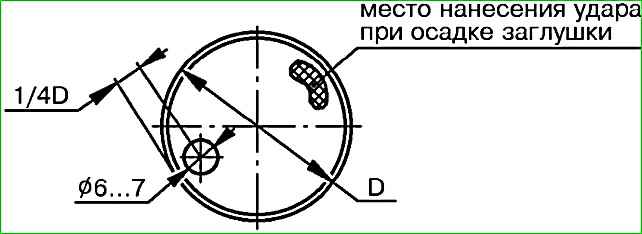

- - Bohren Sie ein Loch mit einem Durchmesser von 6–7 mm in den Dübel im Abstand von 1/4 seines Durchmessers vom Rand, wie in Abbildung 7 dargestellt;

- - Platzieren Sie den Stopfen auf der Seite, die dem Loch diametral gegenüberliegt, bis ein Spalt zwischen der Innenwand des Zylinderblocks und der Kante des Stopfens entsteht;

- - Führen Sie die Firmware oder den Technologiestab in das Loch ein und entfernen Sie den Stopfen vom Zylinderblock;

- - Grate entfernen, Sitzfläche für den Stopfen reinigen und entfetten;

- - Entfetten Sie den neuen Stopfen;

- - Tragen Sie anaeroben Kleber auf die Sitzfläche des Zylinderblocks unter dem Stopfen auf (anaerober Kleber AN-112);

- - einen neuen Dübel einbauen (Dorn 67.7853-9590 für Dübel 00001-0043299-01-0 mit einem Durchmesser von 40 mm, Dorn 67.7853-9591 für Dübel 00001-0043289-01-0 mit einem Durchmesser von 25 mm, Hammer ).