Um die Füllung der Zylinder mit dem Kraftstoffgemisch in allen Modi zu verbessern, 1,6-Liter-Motoren. ausgestattet mit einem Phasenregler für die Einlassnockenwelle

Durch die Verschiebung des Schließzeitpunkts der Einlassventile wird die Füllung der Zylinder mit dem Kraftstoffgemisch in Abhängigkeit von der Kurbelwellendrehzahl optimiert.

Das Ergebnis ist ein erhöhtes Drehmoment bei mittlerer Last und eine erhöhte Leistung bei hohen Motordrehzahlen.

Bei hohen Kurbelwellendrehzahlen sorgt das spätere Schließen der Einlassventile aufgrund der hohen Gemischgeschwindigkeit für den Durchfluss eines zusätzlichen Teils des Kraftstoffgemisches.

Im Gegenteil, bei niedrigen Drehzahlen ist die Trägheit des Gemisches gering.

Daher ist es wünschenswert, die Auslassventile früher zu schließen, um eine unzureichende Füllung der Zylinder und einen Drehmomentverlust durch die Verdrängung eines Teils des Frischgemisches zu vermeiden.

Je höher die Kurbelwellendrehzahl, desto später sollten die Einlassventile schließen.

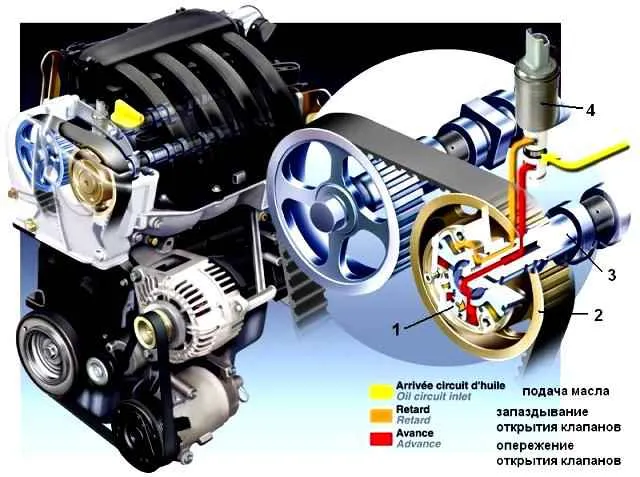

Die dem Phasenregler zugeführte Ölmenge wird durch ein am Zylinderkopf installiertes elektromagnetisches Ventil bestimmt (siehe Abb. 2).

Die Stromversorgung des Ventils erfolgt in Form eines Wechselsignals über den Grad der zyklischen Öffnung (Amplitude 12 V und Frequenz 250 Hz).

Dadurch kann dem Phasenreglermechanismus Öl zugeführt und so der Phasenwinkel geändert werden.

Der Nockenwellen-Phasenversteller verändert ständig die Ventilsteuerung.

Der Computer sendet ein variables Signal an das Magnetventil, den Grad der zyklischen Öffnung, dessen Wert proportional zur erforderlichen Phasenverschiebung ist.

Die Phasen ändern sich je nach Drehwinkel der Kurbelwelle ständig von 0˚ auf 43˚.

Wenn die Kurbelwellendrehzahl im Bereich von 1500–4300 min liegt –1 Der Computer versorgt das Magnetventil mit Spannung.

Wenn 4300 min überschritten werden, wird –1 die Stromversorgung des Magnetventils unterbrochen.

In diesem Fall fördert die Position des Phasenreglermechanismus die Füllung der Zylinder bei hohen Kurbelwellendrehzahlen. In dieser Position verriegelt der Verriegelungsstößel den Mechanismus.

Bei einer Drehzahl von bis zu 1500 min –1 liegt keine Versorgungsspannung am Magnetventil an.

Der Mechanismus wird durch einen Stößel verriegelt.

Ab dem Moment, in dem das Magnetventil bei einer Kurbelwellendrehzahl von mehr als 1500 min –1 mit Strom versorgt wird, bewegt sich der Absperrkolben unter dem Einfluss des Öldrucks weg und gibt den Mechanismus frei .

Das Magnetventil des Nockenwellenphasenverstellers wird gesteuert, wenn die folgenden Bedingungen erfüllt sind:

- - der Kurbelwellendrehzahlsensor funktioniert;

- - Nockenwellenpositionssensoren sind betriebsbereit;

- - das Einspritzsystem funktioniert;

- - nach dem Starten des Motors;

- - Der Motor läuft nicht im Leerlauf, wenn das Gaspedal gedrückt wird;

- - der Schwellenwert des Einspritzprofils wurde ermittelt und unter Berücksichtigung der Last und der Kurbelwellendrehzahl eingestellt;

- – die Kühlmitteltemperatur liegt im Bereich von 10–120 °C;

- - erhöhte Motoröltemperatur.

Sicherungsmodi:

- - Bringen Sie den Phasenregler in seine ursprüngliche Position zurück;

- - Null-Phasenverschiebung.

Hinweis. Wenn das Magnetventil in der offenen Position blockiert ist, läuft der Motor instabil im Leerlauf und der Druck im Ansaugrohr steigt. Gleichzeitig ist der Motor lauter.

Hauptstörungen des Magnetventils des Phasenreglers:

- - offener Stromkreis;

- - Kurzschluss zu Masse oder zu +12V;

- - Offset oder Nichtübereinstimmung der programmierten Werte;

- - falsche Bestimmung der Position des Phasenreglers;

- - Das Ausmaß der Regulierung liegt außerhalb der zulässigen Grenzen.