Aus- und Einbau des ZMZ-402-Zylinderkopfs des GAZ-3110

Der Zylinderkopf kann zusammen mit dem Ansaugrohr und dem Abgaskrümmer entfernt werden. Wenn der Zylinderkopf von einem in einem Auto eingebauten Motor entfernt wird, müssen Sie zunächst die folgenden Schritte durchführen:

- Lassen Sie die Flüssigkeit aus dem Kühlsystem ab;

- Entfernen Sie den Luftfilter vom Vergaser;

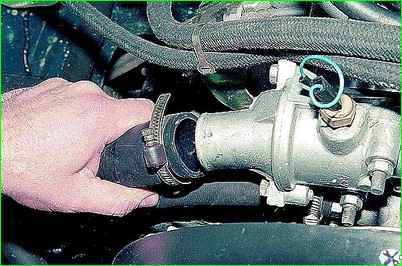

- Trennen Sie die Schläuche vom Thermostat;

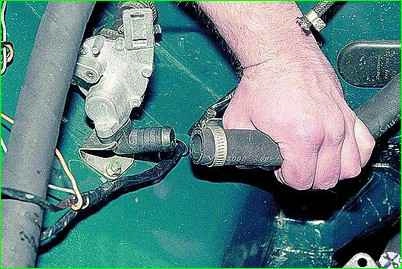

- - Trennen Sie das Kabel vom Kühlmitteltemperatursensor;

- - Trennen Sie die Kabel vom Mikroschalter am Vergaser;

- - Trennen Sie die Chokestange und die Gaspedalantriebsstange vom Vergaser;

- - Trennen Sie den Kraftstoffablassschlauch vom Vergaser;

- - Trennen Sie die Schläuche vom EPHH-Magnetventil, das an der Frontplatte installiert ist;

- - Trennen Sie den Unterdruckschlauch des Bremskraftverstärkers vom Anschluss am Ansaugrohr;

- Trennen Sie den Heizungsauslassschlauch vom Anschluss an der hinteren Abdeckung des Zylinderkopfs oder dem Heizungshahn.

Dann ist das Verfahren zum Entfernen des Zylinderkopfs von einem Motor, der aus einem Auto ausgebaut wurde, und von einem, der in einem Auto eingebaut ist, derselbe.

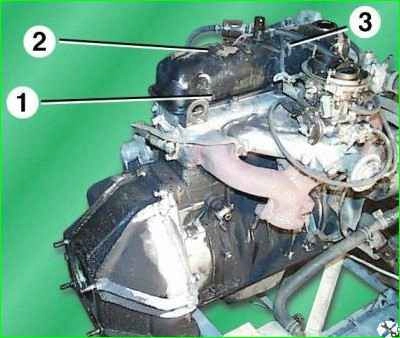

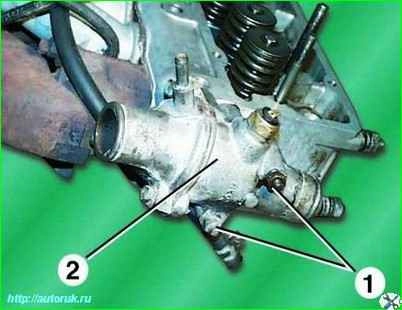

Entfernen Sie die Spitzen mit Drähten von den Zündkerzen und schrauben Sie Zündkerzen 1 ab. Trennen Sie Schlauch 3 vom Kraftstofffeinfilter.

Trennen Sie den Unterdruckschlauch 2 des Zündverteiler-Unterdruckkorrektors vom Vergaser.

Schlauch 3 für Kurbelgehäuseentlüftung vom Rohr am Ventildeckel abziehen.

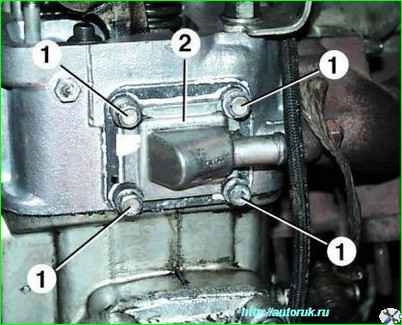

Schrauben Sie die sechs Schrauben 1 ab und entfernen Sie die Kipphebelabdeckung 2 zusammen mit der Dichtung.

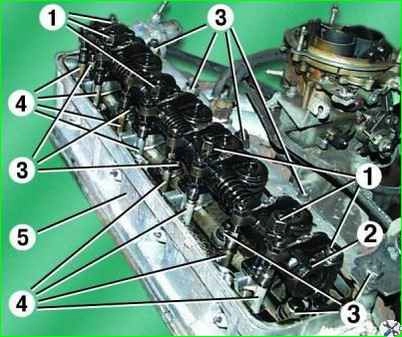

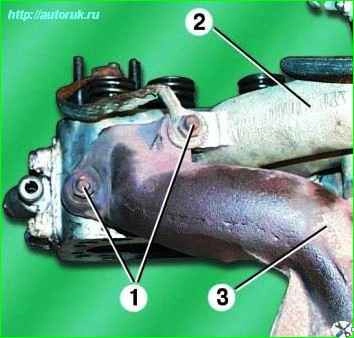

Muttern 1 abschrauben und Achse 2 mit Ventilkipphebeln und Strebenbaugruppen entfernen. Entfernen Sie die 4 Ventilstößelstangen.

Muttern 3 abschrauben und Blockkopf 5 und Kopfdichtung entfernen.

Es wird nicht empfohlen, einen Schraubendreher oder ein anderes Werkzeug zwischen Zylinderkopf und Zylinderblock zu stecken, da dies die Oberfläche des Zylinderkopfs neben dem Block oder die Oberfläche des Zylinderblocks beschädigen kann.

Sichern Sie die Zylinderlaufbuchsen, indem Sie breite Unterlegscheiben auf die Kopfbefestigungsbolzen legen, sodass sie benachbarte Laufbuchsen überlappen.

Setzen Sie dann geeignete Rohrabschnitte auf die Stehbolzen und ziehen Sie diese mit den Muttern fest, mit denen der Blockkopf befestigt ist.

Zylinderkopf demontieren

Muttern 1 lösen und Thermostatgehäuse 2 mit Deckel abnehmen.

Schrauben Sie die sechs Muttern 1 ab und entfernen Sie das Ansaugrohr 2 mit dem Abgaskrümmer 3 des 1. und 4. Zylinders

Mutter 1 abschrauben und Abgaskrümmer 2 der Zylinder 2 und 3 vom Zylinderkopf abnehmen

Schrauben 1 herausdrehen und Deckel 2 mit Dichtung vom hinteren Ende des Zylinderkopfes abnehmen.

Markieren Sie die Ventile mit der Zylindernummer, damit Sie sie beim Zusammenbau des Zylinderkopfes an ihrer Stelle einbauen können.

Installieren Sie eine spezielle Vorrichtung zum Zusammendrücken der Ventilfedern am Zylinderkopf.

Drücken Sie die Ventilfedern mit einem Werkzeug zusammen und entfernen Sie die Ventilmuttern 1. Lösen Sie dann nach und nach den Druck auf den Griff des Geräts und lassen Sie die Ventilfedern vollständig los.

Entfernen Sie das Gerät vom Blockkopf. Ventilfedern 3 mit Federhalter 2 ausbauen.

Drehen Sie den Zylinderkopf um und entfernen Sie das Ventil von der Brennraumseite.

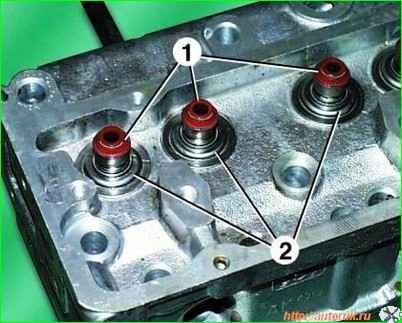

Entfernen Sie die Öldichtungen 1 von den Ventilführungen und den Stützplatten 2 der Ventilfedern

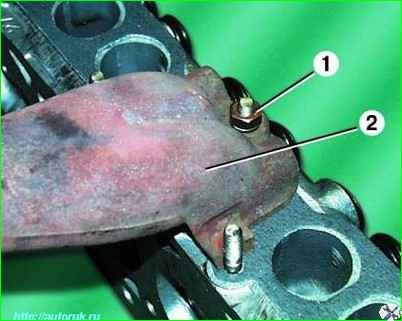

Entfernen Sie die Splinte 1 und entfernen Sie von der Achse 5 die Kipphebel der Achsstrebe 3, die Kipphebel 2 der Ventile und die Distanzfeder 4.

Es gibt Fälle, in denen der Zylinderkopf schlecht vom Block getrennt ist. Dies geschieht normalerweise aufgrund der Oxidation des Aluminiumkopfes an der Stelle, an der die Bolzen befestigt sind.

In diesem Fall müssen Sie entweder Kerosin oder Essigsäure verwenden.

In den Spalt zwischen den Bolzen und dem Körper gießen und eine Weile warten.

Versuchen Sie dann, den Kopf durch Hin- und Herschwenken mit den Montagewerkzeugen zu trennen und nach hinten zu drücken, um ihn zu bewegen.

Sie sollten niemals Schraubendreher oder andere Werkzeuge zwischen Block und Kopf schieben, da dies den Kopf beschädigen kann.

Sie können sich auch den Artikel zum Ausbau des Zylinderkopfes ansehen – "Zylinderkopfdichtung austauschen"

Inspektion von Zylinderkopfteilen

- 1. Nach der Demontage des Zylinderkopfes alle Teile in Benzin waschen, abwischen und trocknen. Reinigen Sie die Brennräume von Kohlenstoffablagerungen.

- 2. Überprüfen Sie den Blockkopf. Bei Rissen an den Brücken zwischen den Ventilsitzen oder an den Wänden der Brennräume oder bei Anzeichen von Durchbrennungen den Zylinderkopf austauschen.

- 3. Überprüfen Sie mit einem Metalllineal und Fühlerlehren, ob die Ebenheit der Oberfläche des Kopfes neben dem Block gebrochen ist.

Legen Sie dazu das Lineal mit der Kante in der Mitte entlang und dann quer auf die Kopfoberfläche und messen Sie mit Fühlerlehren den Abstand zwischen der Kopfebene und dem Lineal. Wenn der Spalt mehr als 0,1 mm beträgt, tauschen Sie den Kopf aus.

- 4. Überprüfen Sie die Ventile. Wenn auf der Arbeitsfläche des Ventils Risse, eine Verformung des Ventilkopfes, ein Durchbrennen oder eine Verformung des Schafts festgestellt werden, tauschen Sie das Ventil aus. Kleinere Flecken und Kratzer auf der Arbeitsfläche des Ventils können durch Läppen entfernt werden.

- 5. Überprüfen Sie den Zustand der Ventilfedern. Ersetzen Sie verbogene, gebrochene oder gerissene Federn.

- 6. Überprüfen Sie den Zustand der Ventilsitze. An den Arbeitsfasen der Sitze dürfen keine Anzeichen von Abnutzung, Löchern, Korrosion usw. vorhanden sein. Kleinere Schäden (kleine Flecken, Kratzer usw.) können durch Schleifen der Ventile entfernt werden.

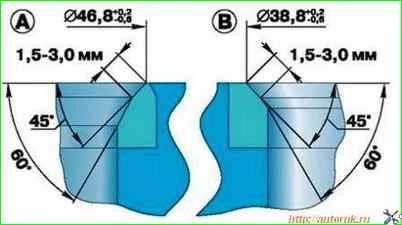

Größere Mängel werden durch Schleifen beseitigt. Halten Sie beim Schleifen die in der Abbildung angegebenen Sitzmaße ein.

Überprüfen Sie nach dem Schleifen den Rundlauf der Sitzfase im Verhältnis zum Loch in der Ventilführung. Der maximal zulässige Rundlauf beträgt 0,05 mm.

Nach dem Schleifen der Sitze schleifen Sie die Ventile. Reinigen Sie anschließend den Blockkopf gründlich und blasen Sie ihn mit Druckluft aus, damit keine abrasiven Partikel in den durch die Ventile verschlossenen Kanälen und in den Brennkammern zurückbleiben.

Überprüfen Sie den Spalt zwischen den Führungsbuchsen und den Ventilen. Das Spiel wird als Differenz zwischen dem Durchmesser des Lochs in der Buchse und dem Durchmesser des Ventilschafts berechnet.

Der maximal zulässige Spalt beträgt 0,25 mm. Wenn der Spalt den angegebenen Wert überschreitet, müssen Ventil und Führungshülse ausgetauscht werden.

Die alte Buchse wird mit einem Dorn seitlich aus der Brennkammer herausgedrückt.

Vor dem Einbau müssen neue Buchsen in Kohlendioxid ("Trockeneis") abgekühlt und der Blockkopf auf 160 - 175 °C erhitzt werden.

Anschließend setzen Sie die Buchse so in den Zylinderkopf ein, dass sie 20 mm über die Ventilfederseite über den Zylinderkopf hinausragt.

Die Buchse sollte frei oder mit wenig Kraft in den Kopf eingeführt werden.

Erweitern Sie nach der Installation das Loch in der Buchse auf einen Durchmesser von 9,0+0,022 mm. Schleifen Sie dann den Ventilsitz und zentrieren Sie dabei das Werkzeug auf dem Loch in der Buchse.

Sie können den Blockkopf wie folgt auf Risse überprüfen. Schließen Sie einen Druckluftschlauch an eines der Löcher im Kühlmantel an.

Verschließen Sie alle Löcher Ich bin im Blockkopf mit Holzstopfen. Senken Sie den Kopf in ein Wasserbad und wenden Sie Druckluft mit einem Druck von 1,5 atm an.

An Stellen, an denen sich Risse bilden, entstehen Luftblasen.

Reinigen Sie die Löcher in der Kipphebelachse, in den Kipphebeln und in den Einstellschrauben mit Draht und blasen Sie sie mit Druckluft aus. Überprüfen Sie den festen Sitz der Buchsen in den Kipphebeln.

Wenn die Buchse nicht fest sitzt, muss sie ausgetauscht werden, da sie sich während des Motorbetriebs drehen und das Loch für die Ölversorgung der Schubstange verstopfen kann.

Zusammenbau des Motorzylinderkopfes

Montieren Sie den Blockkopf in umgekehrter Reihenfolge wie beim Zerlegen. Vor dem Einbau Öldichtungen, Ventilschäfte und Ventilkipphebelwellen mit Motoröl schmieren.

Bauen Sie die Ventile entsprechend den bei der Demontage angebrachten Markierungen ein.

Montieren Sie die Dichtung des Thermostatgehäuses und die Dichtung der hinteren Abdeckung des Blockkopfes mit einem Dichtmittel vom Typ Hermesil.

Beim Einbau des Zylinderkopfes wird empfohlen, die Zylinderkopfdichtung auszutauschen.

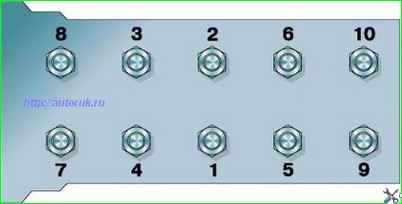

Der Einbau des Zylinderkopfes erfolgt in umgekehrter Reihenfolge zum Ausbau. Die Vorgehensweise zum Anziehen der Zylinderkopfschrauben ist in Abb.

dargestellt

Reihenfolge beim Anziehen der Zylinderkopfschrauben.

Anzugsdrehmoment 83–90 Nm (8,3–9,0 kgf·m). Stellen Sie nach dem Einbau des Zylinderkopfs das Spiel im Ventiltrieb ein.

Zylinderkopf einbauen

Montieren Sie den Blockkopf in umgekehrter Reihenfolge wie beim Ausbau.

Ziehen Sie die Zylinderkopf-Befestigungsschrauben in zwei Schritten fest:

- 1. Stufe – 40–60 Nm (4,0–6,0 kgcm);

- 2. Stufe – 130–145 Nm (13,0–14,5 kgcm).