Gilt für Motoren ohne hydraulische Kompensatoren

Um die Wärmeausdehnung des Ventilschafts auszugleichen, ist ein Spalt zwischen Nockenwellennocken und Ventilstößel erforderlich

Der Abstand zwischen den Nockenwellennocken und den Unterlegscheiben sollte 0,20 mm für Einlassventile und 0,35 mm für Auslassventile betragen

Der Spalt wird durch Auswahl der Dicke der Einstellscheiben eingestellt.

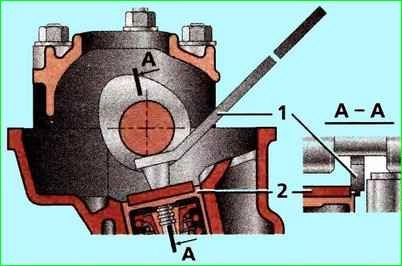

Die Unterlegscheiben werden in einer Nische oben auf den Drückern installiert.

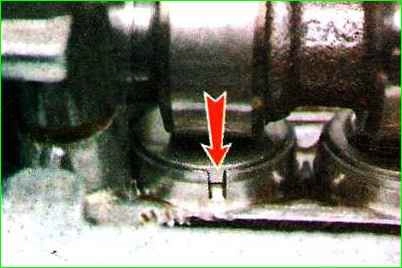

Um das Entfernen der Unterlegscheiben zu erleichtern, sind an den Oberkanten der Drücker Rillen angebracht.

Wir messen und stellen das Spiel bei kaltem Motor ein.

Entfernen Sie das Motorsieb.

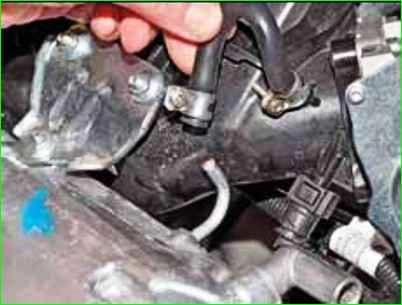

Lösen Sie mit einem Kreuzschlitzschraubendreher die Klemme, mit der der Kurbelgehäuseentlüftungsschlauch befestigt ist

Entfernen Sie den Schlauch vom Rohr der Zylinderkopfhaube

Lösen Sie mit einem Kreuzschlitzschraubendreher die Klemme, mit der der Schlauch des Hauptkreislaufs des Kurbelgehäuseentlüftungssystems befestigt ist

Entfernen Sie den Schlauch von der Zylinderkopfhaube

Lösen Sie die Schelle und entfernen Sie den Schlauch des Leerlaufkreises der Kurbelgehäuseentlüftung und entfernen Sie den Schlauch vom Zylinderkopfhaubenrohr

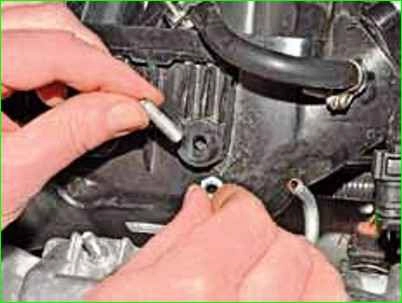

Lösen Sie mit einem 10-mm-Steckschlüssel die drei Muttern, mit denen die Empfängerhalterung befestigt ist

Entfernen Sie die Halterung

Zwei Bolzen, mit denen die Halterung am Empfänger befestigt ist, werden in Käfigmuttern eingeschraubt, die in den Nuten des Empfängers angebracht sind.

Lösen Sie mit einem 10-mm-Steckschlüssel die beiden Hutmuttern, mit denen die Zylinderkopfabdeckung befestigt ist

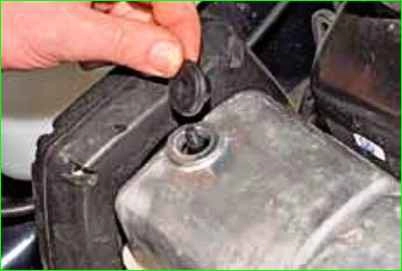

Entfernen Sie die Metallscheibe vom Bolzen

Und entfernen Sie die Gummibuchse

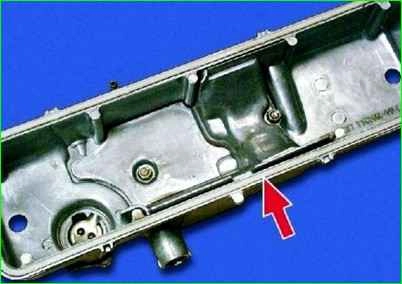

Entfernen Sie die Zylinderkopfhaube

Vom Nockenwellenantrieb aus gerechnet sind das erste, vierte, fünfte und achte Ventil Auslassventile; der zweite, dritte, sechste und siebte sind Einlass.

Entfernen Sie die vordere Zahnriemenabdeckung (siehe „So überprüfen und ersetzen Sie den Lada Granta-Zahnriemen“).

Das Verfahren zum Überprüfen und Einstellen des Spiels im Ventilantriebsmechanismus ist wie folgt.

Tabelle

Der Drehwinkel der Kurbelwelle aus der Position der Markierungsausrichtung (Grad) – Nockennummern

- 40-50 – erster Auslass 0,35 mm – dritter Einlass 0,20 mm;

- 220-230 – Veröffentlichung Hauptfünftel 0,35 mm - zweiter Einlass 0,20 mm;

- 400-410 – Auslass-Achtel 0,35 mm – Einlass-Sechstel 0,20 mm;

- 580-590 – vierter Auslass 0,35 mm – siebter Einlass 0,20 mm

Die Spieltoleranz für alle Backen beträgt ±0,05 mm

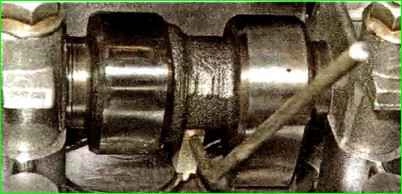

Der Spalt entspricht der Dicke der Fühlerlehre, die mit leichtem Einklemmen zwischen die Nocken und die Unterlegscheibe passt

Drehen Sie die Kurbelwelle an der Schraube der Generatorantriebsriemenscheibe im Uhrzeigersinn, bis die Ausrichtungsmarkierungen auf der Nockenwellenriemenscheibe und der hinteren Zahnriemenabdeckung übereinstimmen.

Dann drehen Sie die Kurbelwelle um weitere 40–50° im Uhrzeigersinn (2,5–3 Zähne an der Nockenwellenscheibe).

In dieser Position der Wellen verwenden Sie einen Satz Fühlerlehren, um die Lücken an den Nocken der ersten und dritten Nockenwelle zu prüfen.

Das Spiel zwischen den Nockenwellennocken und Unterlegscheiben sollte 0,20 mm für die Einlassventile und 0,35 mm für die Auslassventile betragen.

Die Spieltoleranz für alle Backen beträgt 0,05 mm.

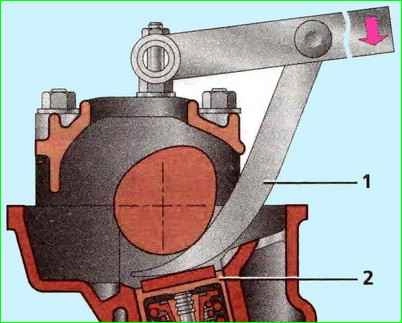

Wenn der Spalt von der Norm abweicht, installieren Sie eine Vorrichtung zum Einstellen der Ventile auf den Stehbolzen der Nockenwellenlagergehäuse.

Wir drehen den Drücker so, dass der Schlitz in seinem oberen Teil nach vorne zeigt (entlang der Fahrtrichtung des Autos).

Führen Sie den „Zahn“ des Geräts zwischen Nocke und Drücker ein.

Drücken Sie den Hebel des Geräts nach unten und versenken Sie den Drücker mit dem „Fang“.

Wir installieren eine Klemme zwischen der Kante des Drückers und der Nockenwelle, die den Drücker in der unteren Position hält.

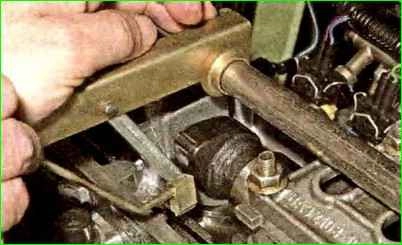

Bewegen Sie den Gerätehebel in die obere Position.

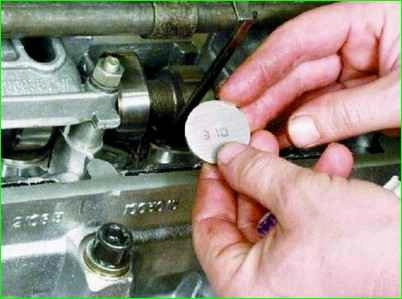

Stecken Sie die Einstellscheibe mit einer Pinzette durch den Schlitz und entfernen Sie sie.

Wenn keine Vorrichtung zum Einstellen der Ventile vorhanden ist, können Sie zwei Schraubendreher verwenden.

Mit einem kräftigen Schraubenzieher auf die Nocke stützen und den Drücker nach unten drücken.

Führen Sie die Kante eines weiteren Schraubendrehers (mit einer Klingenbreite von mindestens 10 mm) zwischen der Kante des Drückers und der Nockenwelle ein, fixieren Sie den Drücker und entfernen Sie die Einstellscheibe mit einer Pinzette.

Der Spalt wird durch Auswahl einer Einstellscheibe mit der erforderlichen Dicke eingestellt.

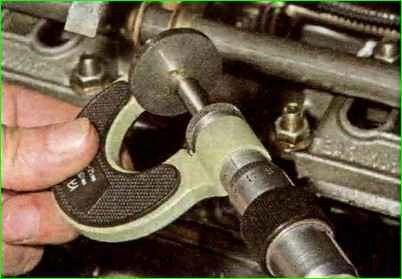

Messen Sie dazu mit einem Mikrometer die Dicke der entfernten Unterlegscheibe.

Die Dicke der neuen Einstellscheibe wird durch die Formel bestimmt:

- H = B+(A-C), mm,

- wobei „A“ die gemessene Lücke ist; „B“ ist die Dicke der entfernten Unterlegscheibe;

- „C“ – nominale Lücke; „H“ ist die Dicke der neuen Unterlegscheibe.

Die Dicke der neuen Unterlegscheibe wird auf ihrer Oberfläche mit einem Elektrographen markiert.

Setzen Sie die neue Unterlegscheibe mit der Markierung nach unten in den Drücker ein und entfernen Sie die Verriegelung.

Überprüfen Sie die Lücke noch einmal. Bei richtiger Einstellung sollte eine 0,20 oder 0,35 mm dicke Fühlerlehre mit leichtem Kneifen in den Spalt passen.

Durch Drehen der Kurbelwelle um eine halbe Umdrehung prüfen und stellen wir gegebenenfalls das Spiel der anderen Ventile in der in der Tabelle angegebenen Reihenfolge ein.

Bauen Sie den Motor in umgekehrter Reihenfolge zusammen.

Bevor Sie die Kopfabdeckung anbringen, ersetzen Sie deren Dichtung durch eine neue.