Hydraulische Drücker des VAZ-21126-Motors, die in Form von zylindrischen Drückern zwischen Nockenwelle und Ventilen hergestellt werden, vereinen zwei Funktionen:

Übertragt die Kraft von der Nockenwelle auf die Ventile und beseitigt Lücken in deren Antrieb

Der Betrieb des hydraulischen Stößels basiert auf dem Prinzip der Inkompressibilität des Motoröls, das während des Motorbetriebs ständig den inneren Hohlraum des hydraulischen Stößels füllt und seinen Stößel bewegt, wenn im Ventiltrieb ein Spalt entsteht.

Dies gewährleistet einen konstanten und spielfreien Kontakt des Stößels mit dem Nockenwellennocken.

Dadurch entfällt die Notwendigkeit, die Ventile während der Wartung anzupassen.

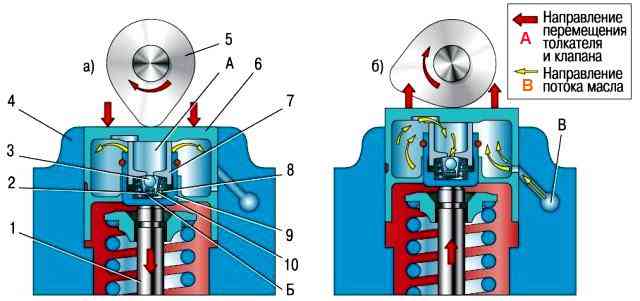

Öl unter dem Druck, der für den Betrieb des hydraulischen Drückers erforderlich ist, wird den inneren Hohlräumen "A" und "B" vom Kanal B des Motorschmiersystems durch ein seitliches Loch im Drücker 6 zugeführt, das in der Ringnut angebracht ist seiner zylindrischen Oberfläche.

Wenn das Ventil 1 geschlossen ist, werden der Drücker 6 (durch den Kolben 7) und die Hülse 9 durch die Expansionskraft der Feder 8 jeweils gegen den Nockenwellennocken 5 und das Ende des Ventilschafts gedrückt.

Der Druck in den Hohlräumen "A" und "B" ist gleich, das Rückschlagventil 3 des hydraulischen Stößels wird durch die Feder 2 an den Sitz im Kolben 7 gedrückt – es gibt keine Lücken im Ventilmechanismus.

Wenn sich die Nockenwelle dreht, läuft der Nocken 5 in den Stößel 6 und bewegt ihn und den damit verbundenen Stößel 7.

Die Bewegung des Kolbens 7 in der Hülse 9 führt zu einem starken Druckanstieg im Hohlraum "B".

Trotz kleiner Öllecks durch den Spalt zwischen Kolben und Hülse bewegen sich Stößel 6 und Hülse 9 wie ein Stück und öffnen Ventil 1.

Bei weiterer Drehung der Nockenwelle reduziert Nocken 5 den Druck auf Stößel 6 und der Öldruck in Hohlraum "B" wird niedriger als in Hohlraum "A"

Rückschlagventil 3 öffnet sich und lässt Öl aus Hohlraum "A", der mit der Motorölleitung verbunden ist, in Hohlraum "B" fließen.

Der Druck im Hohlraum "B" steigt, Hülse 9 und Kolben 7 bewegen sich relativ zueinander und bilden einen Spalt im Ventilmechanismus.

Der den Hydrostößeln zugeführte Öldruck wird durch ein im Zylinderkopf eingebautes Ventil reguliert.

Da nach dem Abstellen des Motors Öl aus den von der Ölpumpe kommenden Kanälen in den Ölsumpf fließt und die Ölversorgungskanäle zu den Hydrostößeln gefüllt bleiben, kann es nach dem Starten des Motors zur Bildung von Luftstopfen in den Hohlräumen des Motors kommen Letzteres.

Um sie zu beseitigen, sind in den Motorölversorgungskanälen Kalibrierungsausgleichslöcher vorgesehen, die eine automatische Spülung der Hohlräume der hydraulischen Stößel gewährleisten.

Darüber hinaus ermöglichen Ausgleichsbohrungen eine leichte Reduzierung des Öldrucks, der bei hohen Motordrehzahlen in die Hydrostößel gelangt, wenn der Druck im Hohlraum des Hydrostößels so hoch werden kann, dass sein Stößel auf der Rückseite des Stößels aufliegt Nockenwellennocken, öffnet das Ventil im Moment leicht, was nicht der Ventilsteuerung entspricht.

Fast alle Störungen hydraulischer Drücker werden anhand des charakteristischen Geräusches diagnostiziert, das der Gasverteilungsmechanismus in verschiedenen Motorbetriebsarten aussendet.

Ventilgeräusche können manchmal durch leichtes Drehen der Feder oder des Ventils um die Längsachse beseitigt werden.

Gehen Sie dazu wie folgt vor.

Drehen Sie die Kurbelwelle in eine Position, in der sich das Ventil, das das Geräusch erzeugt, leicht zu öffnen beginnt.

Drehen Sie die Feder ein wenig und das Ventil dreht sich gleichzeitig.

Starten Sie den Motor. Wenn das Geräusch weiterhin besteht, wiederholen Sie die Schritte 1 und 2.

Wenn das Drehen der Feder und des Ventils nicht zum gewünschten Ergebnis führt, überprüfen Sie den Zustand der Feder und messen Sie die Abstände zwischen den Ventilschäften und den Führungsbuchsen.

Beseitigen Sie größere Lücken (im Vergleich zum Nennwert).

Wenn Ventil und Feder in gutem Zustand sind und das Klopfen der Ventile bei laufendem Motor immer noch zu hören ist, ist der Hydrostößel defekt. Ersetzen Sie es wie folgt.

Führen Sie die Arbeiten 20–30 Minuten nach dem Abstellen des Motors durch.

Entfernen Sie die Zylinderkopfhaube.

Entfernen Sie den Verteiler neue Wellen.

Um den hydraulischen Schieber zu überprüfen, klicken Sie darauf.

Wenn der hydraulische Drücker funktionstüchtig ist, sollte er mit erheblicher Kraft eingefahren werden; ist diese Kraft gering, ist der hydraulische Drücker defekt.

Es ist auch notwendig, die Leichtgängigkeit des hydraulischen Drückers in der Buchse des Blockkopfes zu überprüfen.

Wenn sich der hydraulische Schieber nicht oder nur mit großem Kraftaufwand dreht, muss er ersetzt werden.

Entfernen Sie den Hydrostößel aus dem Zylinderkopfsockel.

Entfernen Sie den hydraulischen Drücker mit einem handlichen Magneten.

Schmieren Sie den Hydrostößel und die Buchse im Zylinderkopf mit Motoröl und setzen Sie den Hydrostößel in die Buchse ein

Die restlichen hydraulischen Stößel werden auf die gleiche Weise ausgetauscht.

Bauen Sie die Nockenwellen- und Steuerradantriebsteile in umgekehrter Reihenfolge wie beim Ausbau ein

Nach dem Austausch des Hydrostößels kann es sein, dass der Motor beim ersten Start kurzzeitig mit erhöhter Geräuschentwicklung läuft, bis die Hydrostößel gepumpt sind.

Um das Pumpen der Hydrostößel zu beschleunigen, lassen Sie den Motor 1–2 Minuten lang mit hoher Drehzahl laufen.

Mögliche Fehlfunktionen hydraulischer Drücker, ihre Ursachen und Lösungen

- Ursache der Fehlfunktion

Abhilfe

Erhöhtes Geräusch unmittelbar nach dem Starten des Motors:

Ölleck aus einem Teil der hydraulischen Stößel beim Langzeitparken.

Ein Geräusch, das einige Sekunden nach dem Starten des Motors verschwindet, ist kein Zeichen einer Fehlfunktion, da einige der Hydrostößel, die unter der Last der Ventilfedern der geöffneten Ventile standen (die Ölversorgungskanäle blieben offen), ausgelaufenes Öl, dessen Mangel zu Beginn des Motorbetriebs ausgeglichen wird

Intermittierendes Geräusch im Leerlauf, das mit zunehmender Motordrehzahl verschwindet:

- Beschädigung oder Verschleiß der Rückschlagventilkugel

Ersetzen Sie den hydraulischen Schieber

- Verunreinigung des hydraulischen Schiebemechanismus durch Verschleißprodukte aufgrund von vorzeitigem Ölwechsel oder schlechter Qualität

Reinigen Sie die Teile des Mechanismus von Schmutz. Verwenden Sie das in der Bedienungsanleitung empfohlene Öl

Erhöhtes Geräusch im Leerlauf eines warmen Motors, verschwindet bei erhöhter Kurbelwellendrehzahl und fehlt bei kaltem Motor vollständig:

- Öl fließt durch die Lücken zwischen dem Kolben und der hydraulischen Drückerhülse, die sich aufgrund von Verschleiß vergrößert haben

Ersetzen Sie die verschlissene hydraulische Drückerbaugruppe

Erhöhtes Geräusch, das bei hohen Kurbelwellendrehzahlen auftritt und bei niedrigen Frequenzen verschwindet:

- Schaumbildung, wenn sich aufgrund der Bewegung durch die Kurbelwelle überschüssiges Öl (über der oberen Markierung am Ölmessstab) im Ölsumpf befindet. Gelangt ein Luft-Schaum-Öl-Gemisch in die hydraulischen Stößel, stört es deren Funktion

Bringen Sie den Ölstand im Ölsumpf auf den Normalwert

- Luftansaugung durch die Ölpumpe, wenn der Ölstand im Ölsumpf zu niedrig ist

Bringen Sie den Ölstand im Ölsumpf auf den Normalwert

- Beschädigung des Ölbehälters durch Verformung der Ölwanne beim Auftreffen auf ein Straßenhindernis

Reparieren oder ersetzen Sie defekte Teile

Kontinuierliches Geräusch eines oder mehrerer Ventile, unabhängig von der Kurbelwellendrehzahl:

- Das Auftreten eines Spalts zwischen dem Drücker und dem Nockenwellennocken aufgrund von Beschädigung oder Verschmutzung der hydraulischen Drückerteile

Entfernen Sie die Zylinderkopfabdeckung, installieren Sie die Nockenwellen nacheinander mit den Vorsprüngen nach oben und prüfen Sie, ob das Spiel zwischen den Stößeln und den Nocken vorhanden ist.

Vergleichen Sie die Geschwindigkeit seiner Bewegung durch Drücken (z. B. mit einem Holzkeil) auf den zu testenden hydraulischen Drücker mit den anderen. Wenn ein Spalt oder eine erhöhte Bewegungsgeschwindigkeit vorhanden ist, zerlegen Sie den hydraulischen Schieber und reinigen Sie seine Teile von Schmutz oder ersetzen Sie den hydraulischen Schieber

*Für die erhöhte Geräuschentwicklung im Leerlauf, die mit zunehmender Kurbelwellendrehzahl bis zu 1500 min -1 zunimmt und nicht mit dem Betrieb hydraulischer Stößel zusammenhängt, sind folgende Gründe möglich:

- - vergrößerte Abstände zwischen Ventilschäften und Führungsbuchsen;

- – Die Klemmenfehlausrichtung hat sich auf einen Wert erhöht, der den zulässigen Wert überschreitet Apana und Sättel;

- - Nichtparallelität der Enden der Ventilfedern;

- - größer als zulässiger Rundlauf der Ventilkopffase.