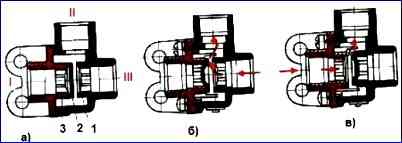

Das Zweileitungs-Bypassventil (Abb. 1) dient zur Steuerung eines Aktuators (Federenergiespeicher) über einen von zwei unabhängigen Kreisläufen zur Auswahl

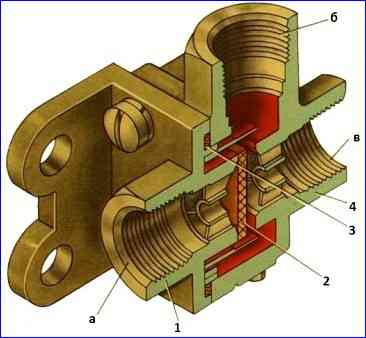

Es besteht aus einem Körper 1 mit einem Deckel 3, einer Dichtung 2 und zwei Sitzen darin.

Ventilanschluss I ist mit der Leitung des Beschleunigerventils verbunden, Anschluss II ist mit der Leitung des Federenergiespeichers verbunden, Anschluss III ist mit der Leitung des Notbremslöseventils verbunden.

Wenn das Fahrzeug mit einem manuellen Bremsventil gelöst wird (Abb. 1.b), wird Druckluft vom Empfänger der Feststellbremse über das Beschleunigerventil zum Anschluss I geleitet, wodurch die Dichtung 2 an den Sitz der Abdeckung 3 gedrückt wird über Klemme II gelangt es in die Zylinder der Federenergiespeicher.

Beim Lösen des Fahrzeugs über das Notbremslöseventil (Abb. 1.c) wird Druckluft an Anschluss III angelegt und die Dichtung 2 gegen den Sitz im Gehäuse 1 gedrückt.

Das Abbremsen des Fahrzeugs erfolgt durch Ablassen der Druckluft aus den Federspeichern, wobei die Dichtung 2 an den Sitz gedrückt bleibt und die Luft ungehindert durch Anschluss II zu Anschluss I oder III strömt.

Bei gleichzeitiger Druckluftzufuhr an die Klemmen I und III kann die Dichtung 2 eine Neutralstellung einnehmen.

Reparatur des Doppelleitungs-Bypassventils

Demontage des Ventils

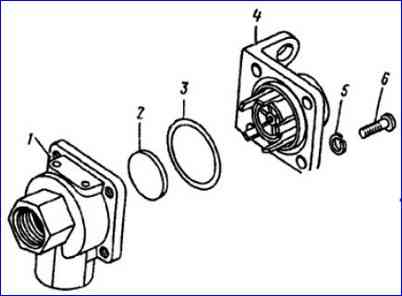

Schrauben Sie die Schrauben 6 (Abb. 3) mit Unterlegscheiben 5 ab, mit denen die Abdeckung 4 am Gehäuse 1 befestigt ist

Trennen Sie den Deckel und das Ventilgehäuse, entfernen Sie Ring 3 und Dichtung 2

Wir waschen die Ventilteile in Dieselkraftstoff, blasen mit Druckluft und prüfen den technischen Zustand

Zusammenbaudes Ventils

Ring und Dichtung 2 in Deckel 4 und Gehäuse 1 einbauen

Befestigungsschrauben 6 mit Unterlegscheiben 5 in die Löcher von Deckel und Korpus einsetzen und einschrauben

Wir prüfen das Ventil auf Funktionsfähigkeit und Dichtheit

Testreihenfolge

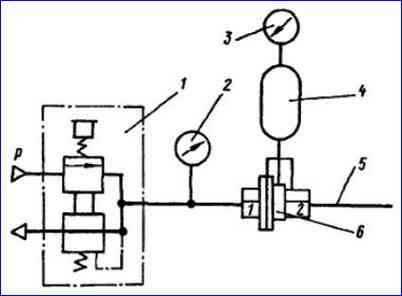

Wir schließen Gerät 6 gemäß dem Diagramm in Abbildung 4 an

Präzisionsregelventil 1 mehrmals öffnen und schließen

Mithilfe des Präzisionsregelventils 1 stellen wir den Druck an den Manometern 2 und 3 auf 19,6 kPa (0,2 kgf/cm 2) ein, während Luftleckage aus Gerät 6 zulässig ist (3 cm 3/min) vom freien Ende der Rohrleitung 5.

Bei einem Druck über 39,3 kPa (0,4 kgf/cm 2) ist kein Luftaustritt zulässig

Wenn Luft schnell aus Behälter 4 (5 l) auf einen Druck von 19,6 kPa (0,2 kgf/cm 2) abgelassen wird, muss die vollständige Dichtheit von Gerät 6 aufrechterhalten werden.

Bei einem Druck unter 19,6 kPa (0,2 kgf/cm 2) ist Luftleckage aus dem freien Ende der Rohrleitung 5 zulässig

Schließen Sie Gerät 6 gemäß der Abbildung an, vertauschen Sie die Pins 1 und 2 und wiederholen Sie den Test.