Wenn die Teile der Ölpumpe stark verschleißen, sinkt der Druck im Schmiersystem und es treten Geräusche auf

Prüfen Sie beim Zerlegen der Pumpe die Elastizität der Druckminderventilfeder.

Die Elastizität der Feder gilt als ausreichend, wenn eine Kraft von (54 ± 2,45) N [(5,5 ± 0,25) kgf] erforderlich ist, um sie auf 24 mm Höhe zusammenzudrücken.

Bei der Reparatur einer Ölpumpe werden in der Regel die Enden der Abdeckungen abgeschliffen und Zahnräder und Dichtungen ausgetauscht.

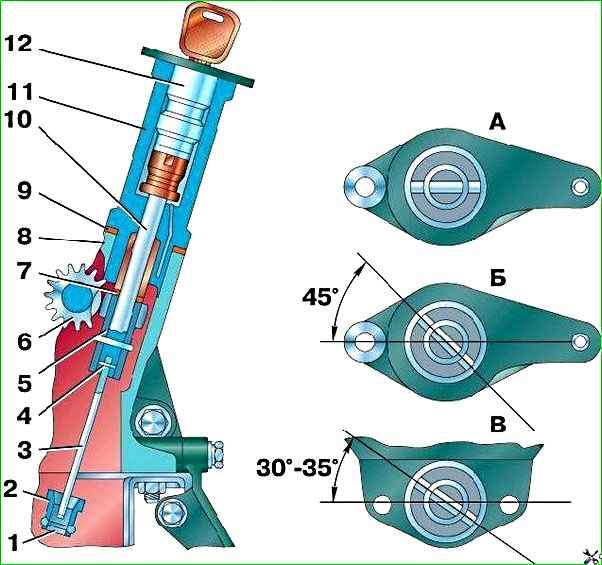

Wenn Sie die Pumpe demontieren, bohren Sie den genieteten Kopf des Buchsenbefestigungsstifts 2 (siehe Abb. 1) auf der Welle 1 vor, schlagen Sie den Stift heraus, entfernen Sie die Buchse und den Pumpendeckel.

Danach entfernen Sie die Pumpenwelle zusammen mit dem Antriebsrad aus dem Gehäuse in Richtung seines Deckels.

Wenn Sie das Antriebsrad und die Welle demontieren möchten, bohren Sie den Stift mit einem Bohrer mit einem Durchmesser von 3 mm aus.

Ersetzen Sie die Antriebs- und Abtriebsräder mit abgebrochenen Zähnen sowie bei spürbarer Abnutzung der Zahnoberfläche durch neue.

Die im Pumpengehäuse eingebauten Antriebs- und Abtriebszahnräder sollten sich mithilfe der Antriebswelle leicht von Hand drehen lassen.

Wenn die Innenfläche der Abdeckung durch die Enden der Zahnräder stark abgenutzt ist (mehr als 0,05 mm), schleifen Sie sie ab.

Zwischen Deckel, Platte und Pumpengehäuse sind Paronite-Dichtungen mit einer Dicke von 0,3–0,4 mm eingebaut.

Die Verwendung von Schellack, Farbe oder anderen Dichtungsmitteln beim Einbau der Dichtung sowie der Einbau einer dickeren Dichtung ist nicht zulässig, da dies zu einer Verringerung des Pumpendurchflusses führt.

Montieren Sie die Pumpe unter Berücksichtigung folgender Punkte:

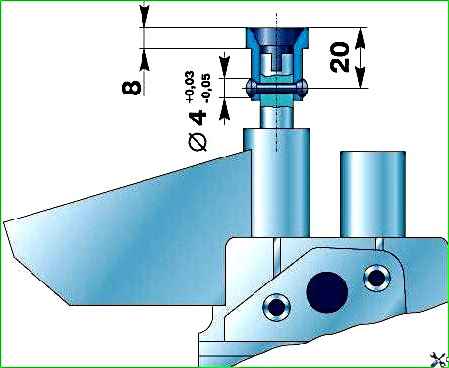

- 1. Drücken Sie die Buchse auf die Antriebsrolle und halten Sie dabei den Abstand zwischen dem Ende der Antriebsrolle und dem Ende der Buchse auf 8 mm (Abb. 2). In diesem Fall muss der Spalt zwischen Pumpengehäuse und dem anderen Ende der Buchse mindestens 0,5 mm betragen.

- 2. Bohren Sie ein Loch mit einem Durchmesser von 4 +0,03–0,05 mm in die Antriebsrolle und in die Buchse und achten Sie dabei auf eine Größe von (20 ± 0,25) mm.

- 3. Senken Sie das Loch auf beiden Seiten im Winkel von 90° auf eine Tiefe von 0,5 mm, drücken Sie einen Stift mit einem Durchmesser von 4-0,048 mm und einer Länge von 19 mm hinein und vernieten Sie ihn auf beiden Seiten.

Wenn die Leistung der Pumpe durch eine Reparatur nicht wiederhergestellt werden kann, ersetzen Sie sie durch eine neue.

Montieren Sie den Ölpumpenantrieb und den Zündverteiler in der folgenden Reihenfolge am Block:

- 1. Entfernen Sie die Zündkerze des ersten Zylinders.

- 2. Installieren Sie ein Kompressionsmessgerät im Zündkerzenloch und drehen Sie die Kurbelwelle mit dem Startgriff, bis sich der Pfeil zu bewegen beginnt. Dies geschieht zu Beginn des Kompressionstakts im ersten Zylinder.

Sie können das Loch für die Kerze mit einem Papierknäuel oder Ihrem Daumen verschließen. In diesem Fall springt das Pfropfen während des Kompressionshubs heraus oder Sie spüren, wie Luft unter dem Finger entweicht.

- 3. Nachdem Sie sichergestellt haben, dass die Kompression begonnen hat, drehen Sie die Kurbelwelle vorsichtig, bis das Loch am Rand der Kurbelwellenriemenscheibe mit dem Zeiger (Stift) am Nockenwellendeckel übereinstimmt.

- 4. Drehen Sie die Antriebswelle so, dass der Schlitz an ihrem Ende für die Verteilerahle wie in Abb. gezeigt positioniert ist. 1 B, und drehen Sie die Ölpumpenwelle mit einem Schraubendreher in die in Abb. gezeigte Position. 1 V.

- 5. Setzen Sie den Antrieb vorsichtig in den Block ein, ohne die Wände des Blocks mit dem Zahnrad zu berühren.

Nach der Installation des Laufwerks sollte seine Rolle die in Abb. gezeigte Position einnehmen. 1 A.

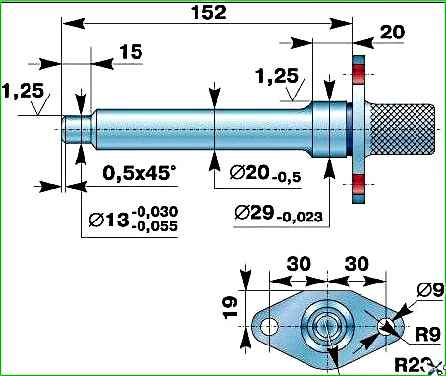

Um den Verschleiß der Antriebsgelenke zu verringern, installieren Sie die Pumpe ausgerichtet an der Antriebsbohrung.

Verwenden Sie dazu einen Dorn (Abb. 3), der genau in das Antriebsloch im Block passt und einen zylindrischen Schaft mit einem Durchmesser von 13 mm hat.

Zentrieren Sie die Pumpe entlang des Schafts des Dorns und sichern Sie sie in dieser Position.