Особливості масляної системи двигунів КАМАЗ 740.11-240, 740.13-260, 740.14-300

Мастильна система комбінована з "мокрим" картером

Система включає масляний насос, фільтр очищення масла, водомасляний теплообмінник, масляний картер, маслоналивну горловину, трубку покажчика і покажчик рівня масла.

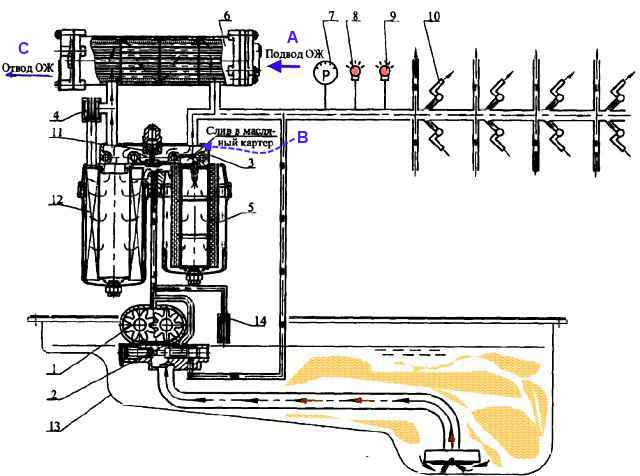

Схему мастильної системи показано на рис. 1

З картера 13 масляний насос 1 подає масло фільтр очищення масла 3 і через водомасляний теплообмінник 6 в головну магістраль, далі до споживачів.

У мастильну систему також включені клапан системи 2, що забезпечує тиск у головній масляній магістралі 400-550 кПа (4,0-5,5 кгс/см 2) при номінальній частоті обертання колінчастого валу двигуна, запобіжний клапан 14, відрегульований тиск 931-1127 кПа (9.5-11,5 кгс/см 2), перепускний клапан 4, відрегульований на спрацьовування при перепаді тиску на фільтрі 150-220 кПа (1,5 -2,2 кгс/см 2) та термоклапан 11 включення водомасляного теплообмінника.

При температурі мастила нижче 95 °С, клапан відкритий і основний потік масла надходить у двигун обминаючи теплообмінник.

При температурі понад 110°С термоклапан закритий і весь потік масла проходить через теплообмінник, де охолоджується водою.

Тим самим забезпечується швидке прогрівання двигуна після запуску та підтримання оптимального температурного режиму в процесі експлуатації.

Конструктивно термоклапан розташований у корпусі масляного фільтра.

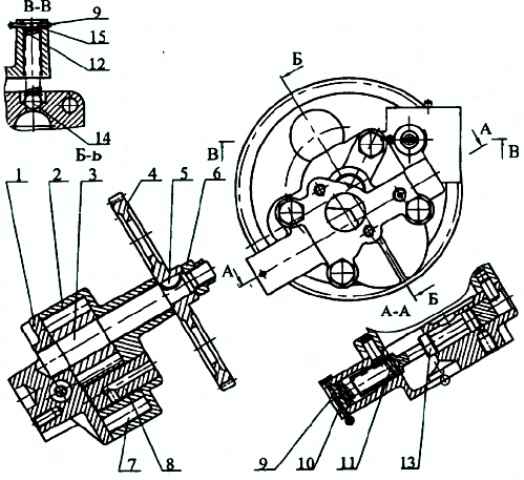

Масляний насос (див. малюнок) закріплений на нижній площині блоку циліндрів.

Ведуче зубчасте колесо напресоване на передній кінець колінчастого валу і має 64 зуби, ведене 52, тобто передатне відношення 0.8125.

Зазор у зачепленні приводних зубчастих коліс регулюється прокладками, що встановлюються між привалочними площинами насоса та блоку, який повинен бути 0,15-0,35 мм, момент затягування болтів кріплення масляного насоса до блоку має бути 49-68.6 Н.м (5 -7 кгс.м).

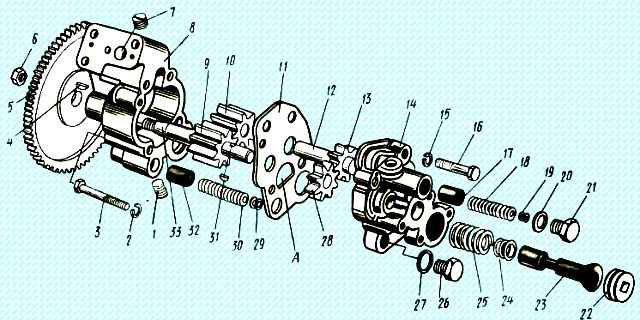

Масляний насос шестерний, односекційний. Містить корпус 2, кришку 1 та шестерні.

У кришці розташований клапан мастильної системи 13, з пружиною 11.

У каналі, що нагнітає, встановлений запобіжний клапан, що складається з кульки, пружини та регулювальних шайб.

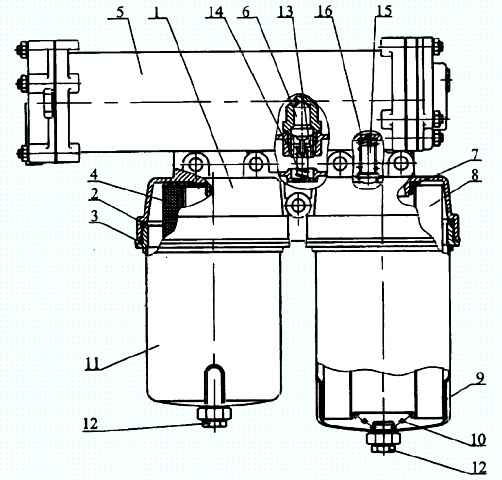

Масляний фільтр (див. малюнок) закріплений на правій стороні блоку циліндрів і складається з корпусу 1, двох ковпаків 9 і 11, в яких встановлені повнопоточний 8 і частково-поточний 4 фільтроелементи.

Ковпаки на різьбленні повертаються в корпус. Ущільнення ковпаків у корпусі здійснюються кільцями 2 та 3.

У корпусі фільтра також розташований перепускний клапан 15 та термоклапан включення водомасляного теплообмінника.

Очищення масла у фільтрі комбіноване.

Через повнопоточний фільтроелемент 8 проходить основний потік олії перед надходженням до споживачів, тонкість очищення олії від домішок при цьому становить 40 мкм.

Через частково - потоковий фільтроелемент 4 проходить 3-5 л/хв. де видаляються домішки розмірами понад 5 мкм.

З частково-патокового елемента олія зливається в картер. За такої схеми досягається високий ступінь очищення олії від домішок.

Масляний картер штампований, кріпиться до блоку циліндрів через резинопробкову прокладку. Момент затягування болтів кріплення картера 8 – 17,8 Нм (0,8 – 1,8 кгс.м).

Термоклапан включення водомасляного теплообмінника складається з пружного поршня 13 з термосиловим датчиком 6.

При температурі нижче 93 °С поршень 13 знаходиться у верхньому положенні і основна частина потоку масла, минаючи теплообмінник, надходить у двигун.

При досягненні температури олії (95+2) °С термосиловий датчик 6, що омиває, активна маса, що знаходиться в балоні, починає плавитися і, збільшуючись в об'ємі, переміщує шток датчика і поршень 13.

При температурі масла (110+2) °С поршень 13 роз'єднує порожнини у фільтрі до та після теплообмінника і весь потік масла йде через теплообмінник.

При перевищенні температури масла вище 115 °С спрацьовує датчик температури і на щитку приладів загоряється сигнальна лампочка.

Водомасляний теплообмінник (мал. фільтр масляний з теплообмінником) встановлений на масляному фільтрі, кожухотрубного типу, збірний.

Всередині трубок проходить охолоджувальна рідина із системи охолодження двигуна, зовні - олія.

З боку масла трубки мають ребра у вигляді охолоджуючих пластин.

Потік олії в теплообміннику чотири рази перетинає трубки з водою, чим досягається висока ефективність охолодження олії.

На двигуни 740.11-240, 740.13-260 та 740.14-300 встановлюються два типи теплообмінників:

- - 740.11-1013200 на двигун 740.11-240,

- - 740.20-1013200 на двигуни 740.13-260 та 740.14-300, які відрізняються довжиною.

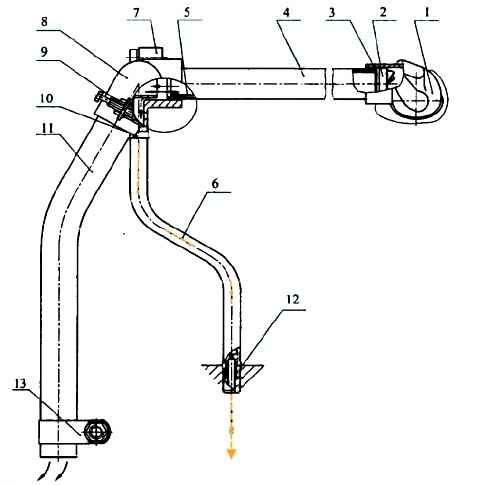

Система вентиляції картера (див. малюнок) відкрита, циклонного типу. Картерні гази відводяться зі штангової порожнини другого циліндра через косинець 1, в якому встановлений завихрювач 2.

Під час роботи двигуна картерні гази, проходячи через завихрювач 2, отримують гвинтовий рух.

За рахунок дії відцентрових сил краплі олії, що містяться в газах, відкидаються до стінки труби 4 і через трубку 6 зливаються назад у картер.

Очищені картерні гази видаляються в атмосферу.

Можливі несправності системи мастила дизеля та способи усунення

Несправність

- Причина несправності

Спосіб усунення

Підвищена витрата масла

- Тривала робота двигуна на оборотах холостого ходу.

Без необхідності не працювати на оборотах холостого ходу двигуна.

- Витік масла через з'єднання в мастильній системі турбокомпресора.

Підтягнути з'єднання, при необхідності замінити прокладки та гумові рукави.

- Знос пари клапан-втулка в головці циліндрів, старіння гумової манжети клапана.

Перевірити та замінити зношені деталі.

- Засмічення очищувача повітря або ковпака повітрозабірника.

Провести обслуговування очищувача повітря та очистити сітку ковпака.

Зниження тиску масла в мастильній системі

- Низький рівень олії в масляному картері.

Перевірити та при необхідності долити масло до позначки «В»

- Несправність приладів контролю тиску

Переконатися у справності приладів

- Застосування масла, що не відповідає в'язкості

Замінити олію на відповідну хімотологічну карту.

- Забруднення фільтруючих елементів масляного фільтра

Замінити фільтруючі елементи.

- Порушення регулювання або заїдання запобіжного клапана або клапана мастильної системи

Перевірити клапани та усунути заїдання, за необхідності відрегулювати або замінити несправні деталі.

- Засмічення паркану масляного насоса

Промити паркан

- Попадання охолоджуючої рідини в олію

Перевірити герметичність водяної порожнини, ущільнення гільз циліндрів, герметичність водомасляного теплообмінника, несправні деталі замінити.

- Витоку олії в місцях з'єднань та масляних магістралях мастильної системи

Перевірити стан технологічних заглушок, пробок, затягування кріпильних деталей у місцях з'єднань, стан ущільнювальних кілець та прокладок

- Порушення працездатності масляного насоса

Зняти насос та на спеціальному стенді перевірити працездатність.

- Неприпустиме зростання зазору в підшипниках колінвалу та розподільного валу

Провести ремонт двигуна.

Загоряння сигналівалізатора аварійної температури олії

- Несправність датчика аварійної температури масла

Перевірити датчик датчика, якщо необхідно замінити.

- Заїдання термоклапану включення теплообмінника, несправність термосилового датчика

Перевірити роботу термоклапана увімкнення теплообмінника, за необхідності усунути заїдання або замінити датчик.

- Засмічення трубок або забруднення пластин, що охолоджують

Перевірити водомасляний теплообмінник на предмет засмічення трубок і забруднення охолоджувальних пластин, за необхідності промити або замінити теплообмінник.

Підвищення тиску масла в мастильній системі

- Висока в'язкість олії

Замінити олію на відповідну хімотологічну карту

- Порушення герметичності лінії керуючого сигналу, що з'єднує головну масляну магістраль з насосом або її засмічення

Перевірити трубу підведення масла до насоса, затягування болтів кріплення, наявність отвору у кришці

- Заїдання або порушення регулювання клапана мастил.

Перевірити клапан та усунути заїдання, при необхідності замінити несправні деталі.

Ремонт елементів масляної системи

Для розбирання, збирання та перевірки масляного насоса:

— злийте масло з картера, виверніть болти кріплення та зніміть картер;

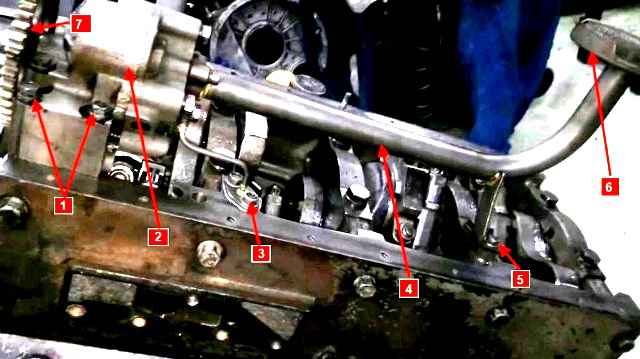

- - зніміть всмоктувальну трубку 4 (мал.) з фланцем, кронштейном і чашкою в зборі та трубку, що підводить клапана системи змащування;

- - викрутіть болти кріплення масляного насоса 1, зніміть насос;

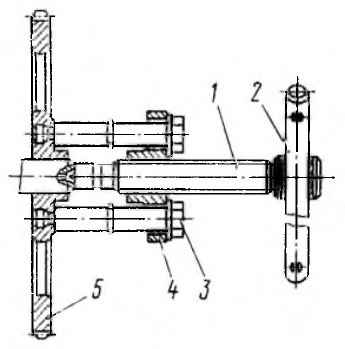

- - зніміть шестерню масляного насоса знімником І80 1.02.000 (рис.), для цього болти 3 вкрутіть до упору їх у шестірню 5, гвинт 1 уприті в торець валу.

Обертаючи рукоятку, вкрутіть гвинт у траверсу до повного зняття шестерні;

- - викрутіть болти кріплення нагнітальної та радіаторної секцій масляного насоса та розберіть його;

- - заміряйте радіальний та торцевий зазори нагнітальної та радіаторної секцій, зазори в зачепленні зубів шестерень у радіаторній та нагнітальній секціях, між провідним валом та отвором у корпусі, між віссю та шестернею. За потреби замініть зношені деталі;

- - під час збирання насоса не допускайте повторного використання відгинальних шайб.

Після складання насоса валик повинен провертатися від руки плавно, без заїдань;

- Випробуйте насос на стенді з використанням масла М10Г2К або М10ДМ.

При частоті обертання валика 2800 - 60 хв. ;

- відрегулюйте тиск спрацьовування клапана мастильної системи, який має бути 0,40 - 0,45 МПа.

Для регулювання допускається використання не більше 3-х шайб, що встановлюються під пружину.

При невідповідності тиску-початку відкриття клапана замініть пружину. Повторне використання шплінту пробки не допускається.

Моменти затягування різьбових з'єднань, Нм (кгсм)

- Болти кріплення масляного насоса 49,0 - 68,6 (5 - 7)

- Болти кріплення кришки 39,2 - 54,9 (4 - 5,6)

- Болти кріплення трубки до насоса 19,6-24,5 (2-2,5)

- Ковпаки масляного фільтра 49,0- 58,8 (5 - 6)

- Коробка термоклапана фільтра 47,0- 58,8 (4,8 - 6)

- Зливні пробки ковпаків 24,5-39,2 (2,5-4,0)

- Болти кріплення масляного фільтра 88,2-112,6 (9,0-12,5)

- Гайка кріплення веденої шестерні приводу масляного насоса 98,1-117,6 (10-12)

Розміри деталей та допустиме зношування, мм

- Діаметр шестерень 55,44 - 55,47

- Допустимий діаметр шестерень 55,4

- Радіальний зазор між зубцями шестерень та стінкою корпусу 0,130-0,206

- Допустимий радіальний зазор 0,25

- Висота шестерень 34,913 -34,975

- Припустима висота шестерень 34,900

- Глибина колодязя 35,050-35,089

- Торцевий зазор 0,075-0,176

- Допустимий торцевий зазор 0,2

- Діаметр шийок валика 19,920 - 19,899

- Допустимий діаметр шийок 19,85

- Діаметр втулок у корпусі під шийки валика 19,98-19,959

- Допустимий діаметр втулок 20,10

- Діаметр осі 19,987 - 20.000

- Допустимий діаметр осі 19,85

- Діаметр втулок ведомої шестерні 20,040-20,073

- Допустимий діаметр втулок 20,080

- Діаметр клапана плунжера 15,968-15,941

- Допустимий діаметр плунжера 15,92

- Діаметр отвору у кришці під клапан 16,000-16,027

- Зусилля пружини клапана стиснутої до розміру 44 мм, Н 60-74

Для розбирання, складання та перевірки фільтру масляного:

- - злийте охолоджувальну рідину із системи охолодження двигуна;

- - викрутіть зливні пробки з ковпаків і злийте масло з фільтра;

- - від'єднайте патрубки підведення та відведення охолоджуючої рідини до теплообмінника;

- - викрутіть п'ять болтів кріплення та зніміть фільтр з теплообмінником;

- - відкрутіть гайки та від'єднайте теплообмінник від фільтра;

- - викрутіть ковпаки з корпусу, промийте внутрішню порожнину дизельним паливом, перевірте цілісність ущільнювальних кілець, завзятих пружин, при пошкодженні замініть;

- - зібраний фільтр перевірте на герметичність стисненим повітрям 490 кПа у воді;

- - перевірте тиск початку відкриття перепускного клапана, який має бути 0,147-0,216 МПа;

- - перевірте працездатність термоклапану увімкнення теплообмінника.

При температурі масла (50-70) °С витрата через клапан має бути не менше 70 л/хв при тиску 0,147 кПа і не більше 5 л/хв при температурі 100-110 °С.

При необхідності замініть термосиловий датчик ТС 103-1306090-30.

Для розбирання, збирання та перевірки роботи водомасляного теплообмінника:

- встановіть заглушки на фланці підведення масла і опресуйте масляну порожнину тиском 0,79-0,83 МПа у воді, при виявленні негерметичності зніміть колектори теплообмінника, що підводить і відводить, і вийміть серцевину з корпусу, замініть ущільнювальні кільця або, при пошкодженні трубок .