Merkmale des Ölsystems der Motoren KAMAZ 740.11-240, 740.13-260, 740.14-300

Kombiniertes Schmiersystem mit „nassem“ Sumpf

Das System umfasst eine Ölpumpe, einen Ölreinigungsfilter, einen Wasser-Öl-Wärmetauscher, eine Ölwanne, einen Öleinfüllstutzen, ein Anzeigerohr und eine Ölstandsanzeige.

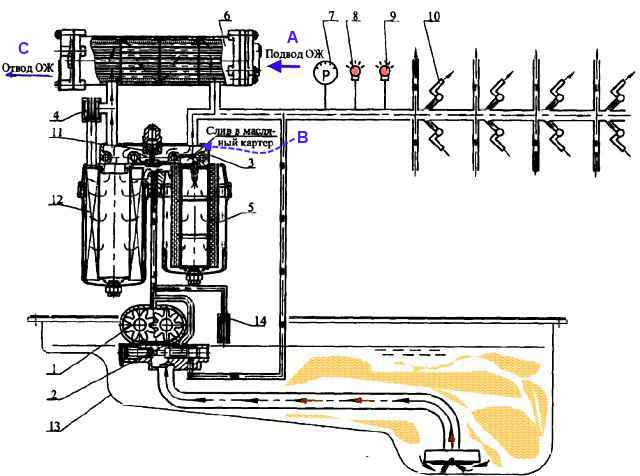

Das Schmiersystemdiagramm ist in Abb. dargestellt. 1

Vom Kurbelgehäuse 13 versorgt die Ölpumpe 1 das Öl zum Ölreinigungsfilter 3 und über den Wasser-Öl-Wärmetauscher 6 zur Hauptleitung und dann zu den Verbrauchern.

Das Schmiersystem umfasst außerdem ein System-2-Ventil, das einen Druck in der Hauptölleitung von 400–550 kPa (4,0–5,5 kgf/cm 2) bei Nennmotordrehzahl bereitstellt, sowie ein Sicherheitsventil 14, eingestellt auf einen Druck von 931–1127 kPa (9,5–11,5 kgf/cm 2), Bypassventil 4, eingestellt auf den Betrieb, wenn der Druckabfall über dem Filter 150–220 kPa (1,5–220 kPa) beträgt. 2,2 kgf/cm 2) und Thermoventil 11 zum Einschalten des Wasser-Öl-Wärmetauschers.

Wenn die Öltemperatur unter 95 °C liegt, ist das Ventil geöffnet und der Hauptölstrom gelangt unter Umgehung des Wärmetauschers in den Motor.

Wenn die Öltemperatur mehr als 110° C beträgt, wird das Thermoventil geschlossen und der gesamte Ölstrom durchläuft den Wärmetauscher, wo er mit Wasser gekühlt wird.

Dies gewährleistet ein schnelles Aufwärmen des Motors nach dem Starten und die Aufrechterhaltung optimaler Temperaturbedingungen während des Betriebs.

Konstruktiv ist das Thermoventil im Ölfiltergehäuse untergebracht.

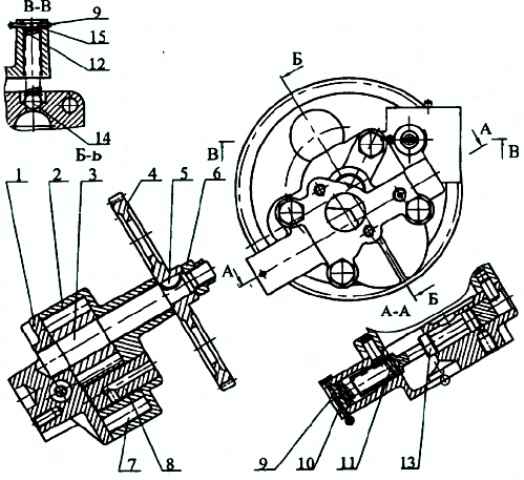

Die Ölpumpe (siehe Abbildung) ist auf der unteren Ebene des Zylinderblocks montiert.

Das Antriebsrad ist auf das vordere Ende der Kurbelwelle aufgepresst und hat 64 Zähne, das Abtriebsrad 52, also eine Übersetzung von 0,8125.

Das Spiel beim Eingriff der Antriebsräder wird durch Abstandshalter reguliert, die zwischen den Passebenen der Pumpe und dem Block angebracht sind. Es sollte 0,15 bis 0,35 mm betragen. Das Anzugsdrehmoment der Schrauben, mit denen die Ölpumpe am Block befestigt ist, sollte 0,15 bis 0,35 mm betragen 49–68,6 Nm (5–7 kgf.m) betragen.

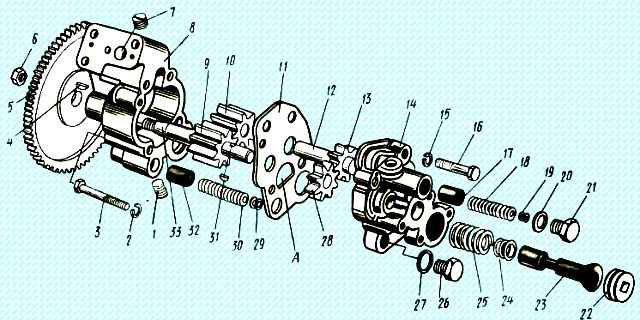

Zahnradölpumpe, einteilig. Enthält Gehäuse 2, Abdeckung 1 und Zahnräder.

Der Deckel enthält ein Schmiersystemventil 13 mit einer Feder 11.

Im Auslasskanal ist ein Sicherheitsventil eingebaut, bestehend aus einer Kugel, einer Feder und Einstellscheiben.

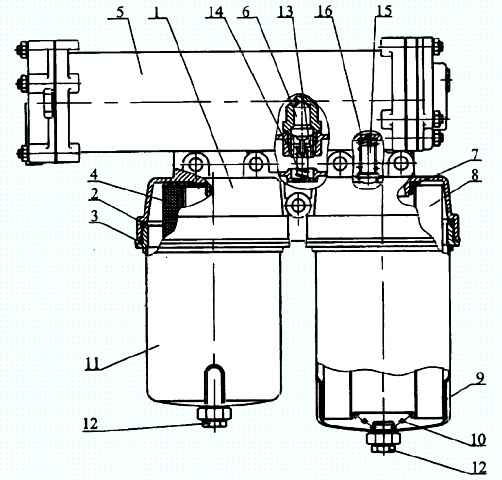

Der Ölfilter (siehe Abbildung) ist auf der rechten Seite des Zylinderblocks montiert und besteht aus einem Gehäuse 1, zwei Kappen 9 und 11, in denen Vollstrom-Filterelemente 8 und Teilstrom-Filterelemente 4 eingebaut sind.

Gewindekappen werden in das Gehäuse eingeschraubt. Die Abdichtung der Kappen im Gehäuse erfolgt durch die Ringe 2 und 3.

Das Filtergehäuse enthält außerdem ein Bypassventil 15 und ein Thermoventil zum Einschalten des Wasser-Öl-Wärmetauschers.

Kombinierte Ölreinigung im Filter.

Der Hauptölstrom durchläuft das Vollstromfilterelement 8, bevor er die Verbraucher erreicht. Die Feinheit der Ölreinigung von Verunreinigungen beträgt 40 Mikrometer.

Durch das teilweise in Reihe liegende Filterelement 4 strömen 3-5 l/min. wo Verunreinigungen größer als 5 Mikrometer entfernt werden.

Das Öl wird aus dem Teilmelasseelement in das Kurbelgehäuse abgelassen. Mit diesem Schema wird ein hoher Grad an Ölreinigung von Verunreinigungen erreicht.

Die Ölwanne ist gestanzt und mit einer Gummi-Kork-Dichtung am Zylinderblock befestigt. Das Anzugsdrehmoment der Kurbelgehäuse-Befestigungsschrauben beträgt 8 - 17,8 Nm (0,8 - 1,8 kgf.m).

Das Thermoventil zum Einschalten des Wasser-Öl-Wärmetauschers besteht aus einem federbelasteten Kolben 13 mit einem thermischen Leistungssensor 6.

Bei Temperaturen unter 93 °C befindet sich Kolben 13 in der oberen Position und der Hauptteil des Ölstroms gelangt am Wärmetauscher vorbei in den Motor.

Wenn die Öltemperatur (95+2) °C erreicht und den thermischen Leistungssensor 6 umspült, beginnt die im Zylinder befindliche aktive Masse zu schmelzen und bewegt mit zunehmendem Volumen die Sensorstange und den Kolben 13.

Bei einer Öltemperatur von (110+2) °C trennt der Kolben 13 die Hohlräume im Filter vor und nach dem Wärmetauscher und der gesamte Ölstrom durchläuft den Wärmetauscher.

Wenn die Öltemperatur 115 °C überschreitet, wird der Temperatursensor ausgelöst und die Warnleuchte auf der Instrumententafel leuchtet auf.

Der Wasser-Öl-Wärmetauscher (Abb. Ölfilter mit Wärmetauscher) ist vorgefertigt auf dem Ölfilter in Rohrbündelbauweise montiert.

Kühlmittel aus dem Motorkühlsystem strömt in die Rohre, Öl nach außen.

Auf der Ölseite sind die Rohre mit Kühlplatten berippt.

Der Ölstrom im Wärmetauscher durchquert die Wasserrohre viermal und erreicht so eine hohe Ölkühleffizienz.

Auf den Motoren 740.11-240, 740.13-260 und 740.14-300 sind zwei Arten von Wärmetauschern verbaut:

- - 740.11-1013200 für Motor 740.11-240,

- - 740.20-1013200 für Motoren 740.13-260 und 740.14-300, die sich in der Länge unterscheiden.

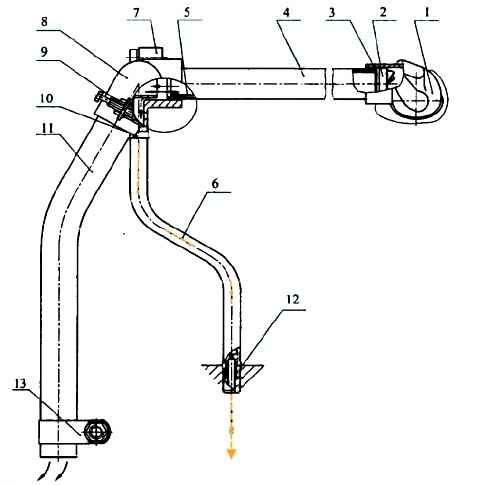

Das Kurbelgehäuseentlüftungssystem (siehe Abbildung) ist offen und vom Zyklontyp. Kurbelgehäusegase werden aus dem Stangenhohlraum des zweiten Zylinders durch Winkel 1 entfernt, in dem der Drallerzeuger 2 installiert ist.

Wenn der Motor läuft, erfahren die Kurbelgehäusegase, die durch den Drallerzeuger 2 strömen, eine Schraubenbewegung.

Durch die Wirkung der Zentrifugalkräfte werden in den Gasen enthaltene Öltröpfchen gegen die Wand von Rohr 4 geschleudert und durch Rohr 6 zurück in das Kurbelgehäuse abgeleitet.

Gereinigte Kurbelgehäusegase werden in die Atmosphäre abgeführt.

Mögliche Fehlfunktionen des Dieselschmiersystems und Lösungen

Fehler

- Ursache der Fehlfunktion

Abhilfe

Erhöhter Ölverbrauch

- Langfristiger Motorbetrieb im Leerlauf.

Betreiben Sie den Motor nicht mit Leerlaufdrehzahl, es sei denn, dies ist erforderlich.

- Ölleckage durch Anschlüsse im Turbolader-Schmiersystem.

Verbindungen festziehen, bei Bedarf Dichtungen und Gummimanschetten austauschen.

- Verschleiß der Ventil-Buchsen-Schnittstelle im Zylinderkopf, Alterung der Gummi-Ventildichtung.

Verschlissene Teile prüfen und ersetzen.

- Luftfilter oder Luftansaughaube verstopft.

Warten Sie den Luftfilter und reinigen Sie das Haubennetz.

Reduzierung des Öldrucks im Schmiersystem

- Niedriger Ölstand in der Ölwanne.

Überprüfen Sie und füllen Sie ggf. Öl bis zur Markierung „B“ auf

- Fehlfunktion der Druckkontrollgeräte

Stellen Sie sicher, dass die Geräte ordnungsgemäß funktionieren

- Verwendung von Öl mit ungeeigneter Viskosität

Ersetzen Sie das Öl durch ein Öl, das der chemischen Tabelle entspricht.

- Verunreinigung der Filterelemente des Ölfilters

Filterelemente ersetzen.

- Fehleinstellung oder Blockierung des Sicherheitsventils oder Schmiersystemventils

Überprüfen Sie die Ventile und beseitigen Sie Blockaden. Stellen Sie ggf. fehlerhafte Teile ein oder ersetzen Sie sie.

- Verstopfter Ölpumpeneinlass

Spülen Sie den Einlass aus

- Kühlmittel gelangt ins Öl

Prüfen Sie die Dichtheit des Wasserhohlraums, die Dichtung der Zylinderlaufbuchsen, die Dichtheit des Wasser-Öl-Wärmetauschers, ersetzen Sie fehlerhafte Teile.

- Öllecks an Gelenken und Ölleitungen des Schmiersystems

Überprüfen Sie den Zustand der Prozessstopfen, Stopfen, festen Sitz der Befestigungselemente an den Verbindungen, Zustand der O-Ringe und Dichtungen

- Fehlfunktion der Ölpumpe

Entfernen Sie die Pumpe und überprüfen Sie ihre Funktionsfähigkeit an einem speziellen Ständer.

- Unzulässige Vergrößerung des Spiels in den Kurbelwellen- und Nockenwellenlagern

Reparieren Sie den Motor.

Signal leuchtet Notfall-Öltemperaturanalysator

- Fehlfunktion des Notöltemperatursensors

Stellen Sie sicher, dass der Sensor ordnungsgemäß funktioniert, und ersetzen Sie ihn bei Bedarf.

- Das Thermoventil zum Einschalten des Wärmetauschers klemmt, der Thermoleistungssensor ist defekt

Überprüfen Sie die Funktion des Thermoventils zum Einschalten des Wärmetauschers, beseitigen Sie ggf. Blockaden oder tauschen Sie den Sensor aus.

- Verstopfte Rohre oder verschmutzte Kühlplatten

Überprüfen Sie den Wasser-Öl-Wärmetauscher auf verstopfte Rohre und Verschmutzung der Kühlplatten, spülen Sie den Wärmetauscher oder tauschen Sie ihn gegebenenfalls aus.

Erhöhter Öldruck im Schmiersystem

- Hohe Ölviskosität

Ersetzen Sie das Öl durch ein Öl, das der chemischen Tabelle entspricht

- Die Steuersignalleitung, die die Hauptölleitung mit der Pumpe verbindet, ist nicht mehr dicht oder verstopft.

Überprüfen Sie die Ölversorgungsleitung zur Pumpe, den festen Sitz der Befestigungsschrauben und das Vorhandensein eines Lochs in der Abdeckung

- Klemmen oder Fehleinstellung des Ventils des Schmiersystems.

Ventil prüfen und Verklemmungen beseitigen, ggf. defekte Teile austauschen.

Reparatur von Ölsystemelementen

Zum Zerlegen, Zusammenbauen und Überprüfen der Ölpumpe:

– Lassen Sie das Öl aus dem Kurbelgehäuse ab, lösen Sie die Befestigungsschrauben und entfernen Sie das Kurbelgehäuse;

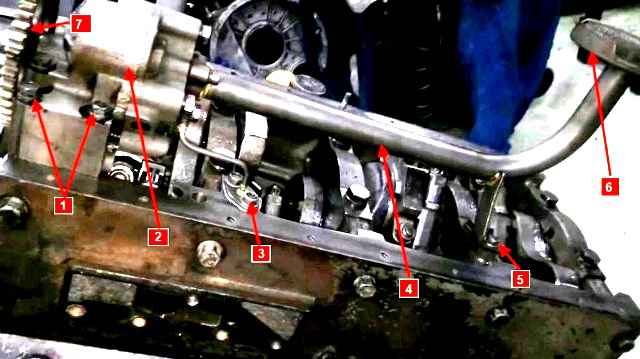

- - Entfernen Sie das Saugrohr 4 (Abb.) mit der Flansch-, Halterungs- und Becherbaugruppe sowie die Zuleitung zum Schmiersystemventil;

- - Lösen Sie die Befestigungsschrauben der Ölpumpe 1 und entfernen Sie die Pumpe;

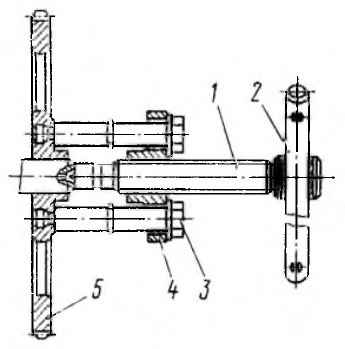

- - Ölpumpenzahnrad mit Abzieher I80 1.02.000 (Abb.) ausbauen, dazu Schrauben 3 bis zum Anschlag in Zahnrad 5 einschrauben, Schraube 1 gegen das Wellenende drücken.

Drehen Sie den Griff und schrauben Sie die Schraube in das Joch, bis das Zahnrad vollständig entfernt ist;

- - Lösen Sie die Schrauben, mit denen die Druck- und Kühlerabschnitte der Ölpumpe befestigt sind, und zerlegen Sie sie;

- - Messen Sie das Radial- und Endspiel der Auslass- und Kühlerabschnitte, die Lücken im Eingriff der Zahnradzähne in den Kühler- und Auslassabschnitten, zwischen der Antriebswelle und dem Loch im Gehäuse, zwischen der Achse und dem Zahnrad. Ersetzen Sie bei Bedarf verschlissene Teile;

- - Verwenden Sie beim Zusammenbau der Pumpe die Biegescheiben nicht wieder.

Nach dem Zusammenbau der Pumpe sollte sich die Rolle leichtgängig von Hand drehen lassen, ohne zu blockieren;

- Testen Sie die Pumpe auf einem Ständer mit M10G2K- oder M10DM-Öl.

Bei einer Walzenrotationsgeschwindigkeit von 2800 – 60 min -1 und einem Saugvakuum von 12–15 kPa sollte der Pumpendurchfluss mindestens 130 l/min bei einem Ausgangsdruck von 0,35 – betragen. 0,40 MPa ;

- Stellen Sie den Ansprechdruck des Schmiersystemventils ein, der 0,40 - 0,45 MPa betragen sollte.

Zur Einstellung dürfen nicht mehr als 3 Unterlegscheiben unter der Feder verwendet werden.

Wenn eine Diskrepanz zwischen dem Druck und dem Beginn der Ventilöffnung besteht, ersetzen Sie die Feder. Eine Wiederverwendung des Steckersplints ist nicht zulässig.

Anzugsdrehmomente der Gewindeverbindungen, Nm (kgcm)

- Ölpumpen-Befestigungsschrauben 49,0 - 68,6 (5 - 7)

- Befestigungsschrauben 39,2–54,9 (4–5,6) abdecken

- Schrauben, mit denen der Schlauch an der Pumpe befestigt wird 19,6-24,5 (2-2,5)

- Ölfilterkappen 49,0 - 58,8 (5 - 6)

- Filter-Thermoventilstopfen 47,0 - 58,8 (4,8 - 6)

- Ablassstopfen für Kappen 24,5–39,2 (2,5–4,0)

- Ölfilter-Befestigungsschrauben 88,2-112,6 (9,0-12,5)

- Mutter zur Befestigung des Abtriebsrads des Ölpumpenantriebs 98,1-117,6 (10-12)

Abmessungen der Teile und zulässiger Verschleiß, mm

- Zahnraddurchmesser 55,44 - 55,47

- Zulässiger Zahnraddurchmesser 55,4

- Radialspiel zwischen Zahnradzähnen und Gehäusewand 0,130–0,206

- Zulässiges Radialspiel 0,25

- Zahnradhöhe 34,913 -34,975

- Zulässige Getriebehöhe 34.900

- Brunnentiefe 35.050–35.089

- Endspiel 0,075–0,176

- Zulässiger Endspalt 0,2

- Durchmesser der Rollenhälse 19.920 - 19.899

- Akzeptabler Halsdurchmesser 19,85

- Der Durchmesser der Buchsen im Gehäuse für die Rollenhälse beträgt 19,98-19,959

- Zulässiger Durchmesser der Buchsen 20,10

- Achsdurchmesser 19.987 - 20.000

- Zulässiger Achsdurchmesser 19,85

- Durchmesser der Buchsen des angetriebenen Zahnrads 20.040-20.073

- Zulässiger Buchsendurchmesser 20.080

- Ventilkolbendurchmesser 15,968–15,941

- Zulässiger Kolbendurchmesser 15,92

- Der Durchmesser des Lochs im Deckel für das Ventil beträgt 16.000-16.027

- Ventilfederkraft komprimiert auf Größe 44 mm, N 60-74

Zum Zerlegen, Zusammenbauen und Überprüfen des Ölfilters:

- - Lassen Sie das Kühlmittel aus dem Motorkühlsystem ab;

- - Schrauben Sie die Ablassschrauben von den Kappen ab und lassen Sie das Öl aus dem Filter ab;

- - Trennen Sie die Kühlmitteleinlass- und -auslassrohre vom Wärmetauscher;

- - Lösen Sie die fünf Befestigungsschrauben und entfernen Sie den Filter mit dem Wärmetauscher;

- - Schrauben Sie die Muttern ab und trennen Sie den Wärmetauscher vom Filter;

- - Schrauben Sie die Kappen vom Gehäuse ab, waschen Sie den inneren Hohlraum mit Dieselkraftstoff, überprüfen Sie die Unversehrtheit der Dichtungsringe und Druckfedern und ersetzen Sie sie bei Beschädigung;

- - Überprüfen Sie den zusammengebauten Filter mit Druckluft von 490 kPa in Wasser auf Undichtigkeiten;

- - Überprüfen Sie den Druck, bei dem sich das Bypassventil zu öffnen beginnt. Dieser sollte zwischen 0,147 und 0,216 MPa liegen.

- - Überprüfen Sie die Funktionsfähigkeit des Thermoventils zum Einschalten des Wärmetauschers.

Bei einer Öltemperatur (50–70) °C muss der Durchfluss durch das Ventil mindestens 70 l/min bei einem Druck von 0,147 kPa und nicht mehr als 5 l/min bei einer Temperatur von 100–110 °C betragen C.

Ersetzen Sie ggf. den Wärmeleistungssensor TC 103-1306090-30.

Zum Zerlegen, Zusammenbauen und Überprüfen der Funktion des Wasser-Öl-Wärmetauschers:

- Bringen Sie Stopfen an den Ölversorgungsflanschen an und setzen Sie den Ölhohlraum mit einem Druck von 0,79–0,83 MPa in Wasser unter Druck. Wenn ein Leck festgestellt wird, entfernen Sie die Einlass- und Auslassverteiler des Wärmetauschers und entfernen Sie den Kern aus dem Gehäuse , ersetzen Sie die O-Ringe oder, falls die Rohre beschädigt sind, den Kern .