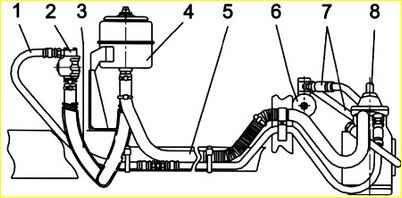

Рульове керування (рис. 1) складається з рульового колеса, рульової колонки з кожухом, карданного шарніра, рульового механізму, силового гідравлічного циліндра, насоса гідропідсилювача, трубопроводів зі шлангами, поздовжньої та поперечної рульових тяг

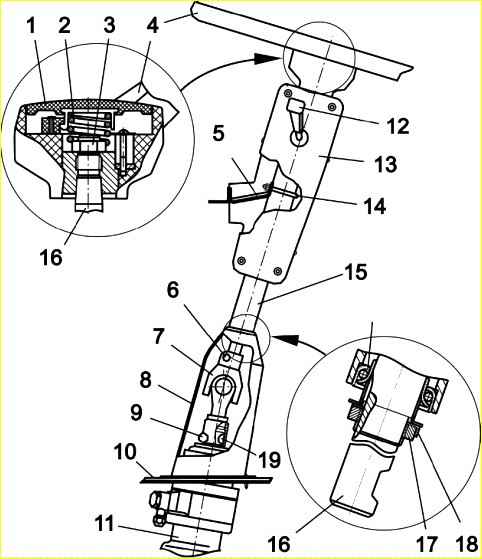

Рульова колонка 15 кріпиться драбиною 14 до кронштейна кузова. Момент обертання валу 16 рульової колонки – (0,3-0,8) Нм.

Регулювання осьового зазору в підшипниках кермової колонки здійснюється гайкою 17.

Після регулювання гайка стопориться шайбою відгинанням на грань гайки. Гайка 3 кріплення рульового колеса стопориться керненням у двох протилежних точках.

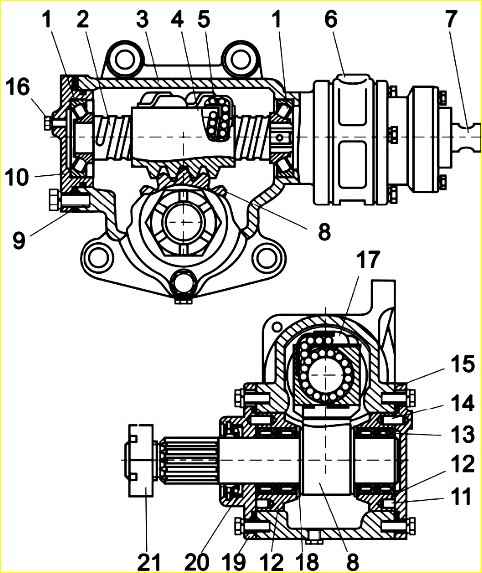

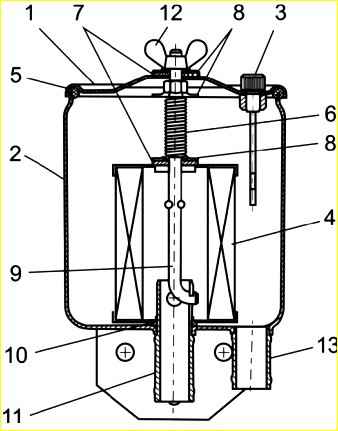

Рульовий механізм (рис. 2) складається з картера, гвинта з кульковою гайкою-рейкою та зубчастого сектора.

Передавальна кількість рульового механізму 23,6.

Гвинт обертається у двох радиально-упорних сферичних підшипниках, зазор у яких регулюється прокладками 9.

На верхньому торці картера та хвостовику гвинта встановлений розподільник, призначений для розподілу робочої рідини під тиском у робочі порожнини силового циліндра в процесі керування колесами.

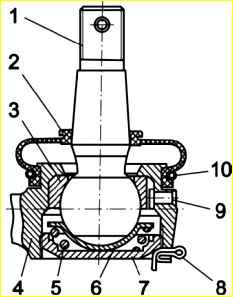

Силовий гідравлічний циліндр (рис. 3) призначений для створення зусилля на сошці кермового механізму.

Силовий циліндр задньою опорою кріпиться до кронштейна основи циліндричним пальцем, встановленим у шарнірі.

Шарнірний наконечник кріпиться через кульовий палець 5 до верхнього плеча сошки гайкою, яка шплінтується.

Увага! При сильному ударі коліс об перешкоду зусилля, що розвивається силовим циліндром, може не вистачити для утримання коліс від повороту і тоді водій відчує на рульовому колесі удар, що крутить.

Насос ГУР шестерного типу приводиться в обертання від розподільчих шестерень двигуна.

Перед експлуатацією автобуса при негативних температурах зовнішнього повітря робоча рідина повинна бути прогріта на обертах холостого ходу двигуна без навантаження насоса.

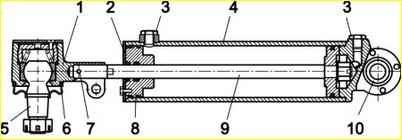

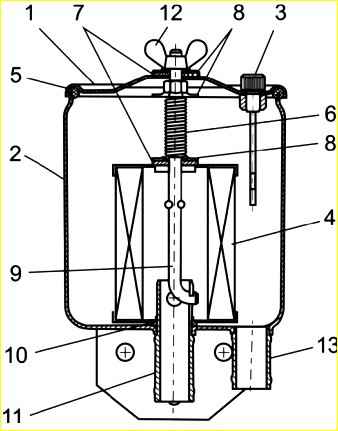

Бачок для олії (рис. 4) має змінний фільтруючий елемент 4 мод. ФДМ 620-1.

Зверху на шпильку 9 надягається гумова 7 та металева 8 шайби, які використовуються як запобіжний клапан.

У тому випадку, якщо регулюванням не вдається зменшити надмірний зазор у шарнірі, слід замінити палець із вкладишами або наконечник у зборі.

Кришка ущільнюється за контуром манжетою 5.

У втулку кришки вкручено щуп покажчика рівня рідини 3 з позначками "min" і "max".

Увага! У разі виходу з ладу гідропідсилювача рульового приводу перевезення пасажирів забороняється. Допускається рух до місця ремонту (в автопарк) з дотриманням запобіжних заходів.

Рульова тяга – трубчаста, з різьбовими кінцями, на які нагвинчені наконечники з шарнірами.

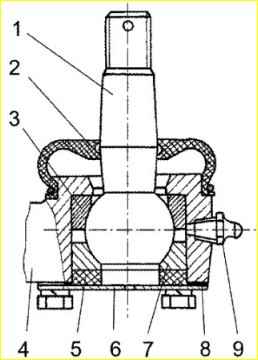

Наконечники кермових тяг можуть бути регульовані (рис. 5) або не регульовані (рис. 6).

При щоденному технічному обслуговуванні рульового управління перевіряється вільний хід рульового колеса, а також герметичність з'єднань та трубопроводів гідравлічного підсилювача.

Перевірку вільного ходу рульового колеса слід проводити при двигуні, що працює на холостому ході, при встановлених прямо керованих колесах, похитуючи рульове колесо в той і інший бік до початку повороту керованих коліс.

Вільний хід рульового колеса не повинен перевищувати 20°, що відповідає переміщенню обода рульового колеса приблизно на 80 мм.

Якщо вільний хід рульового колеса більше допустимого, то необхідно перевірити стан шарнірів рульових тяг, кріплення картера рульового механізму, зазор у карданному шарнірі валу рульового управління та його кріплення, перевірити регулювання підшипників маточок передніх коліс, стан шкворневого вузла, провести регулювання .

Якщо в шарнірі кермової тяги є зазор, його слід відрегулювати, якщо наконечник регульований або замінити.

Для регулювання шарніра рульової тяги слід вийняти шплінт 8 (рис. 6) і повернути пробку 7 в наконечник до упору, а потім вивернути до першого положення для шплінтівки, але не менше ніж на 1/8 обороту.

Повторне застосування шплінту не допускається.

Після складання та регулювання шарніра потрібно перевірити моменти, необхідні для обертання та гойдання кульового пальця.

Ці моменти мають бути не більше 40 Нм. Перед виміром моменту обертання треба повернути двічі-тричі кульовий палець від руки в обидві сторони.

Експлуатація шарнірів, у яких момент обертання та хитання кульових пальців з одного крайнього положення в інше більш зазначеного, може призвести до поломки пальців.

Для вимірювання моменту на різьбовий кінець кульового пальця нагвинчується спеціальна насадка, що має місця під захоплення динамометричного ключа у горизонтальній та вертикальній площинах.

Після регулювання зазорів необхідно вивісити передні колеса автомобіля і при непрацюючому двигуні переконатися, що немає помітного наростання зусилля на рульовому колесі при його повороті з одного крайнього положення в інше.

При обслуговуванні перевіряється кріплення: рульового колеса, рульової колонки, телескопічного валу, рульового механізму, рульової сошки, силового циліндра, насоса підсилювача, трубопроводів, рульових тяг, перевіряється рівень масла в бачку підсилювача рульового приводу, проводиться мастило шарнірів рульових тяг.

При цьому звертається увага на стан вузлів та деталей кермового керування.

Не допускається відсутність або пошкодження шплінту гайки рульової сошки, гайки клина телескопічного валу, гайок важелів поворотних кулаків, гайок кульових пальців.

Захисні чохли кульових пальців не повинні мати пошкоджень.

Обслуговування системи гідропідсилювача керма вимагає дотримання особливої чистоти деталей та робочої рідини.

При експлуатації необхідно не допускати забруднення гідросистеми, оскільки це веде до підвищеного зносу насоса та рухомих ущільнювачів, а також до перегріву гідросистеми через утруднене зливання масла в бачок насоса.

Змащення шарніру рульової тяги виконується через прес-маслянку. Прес-маслянка повертається замість пробки КГ 1/8" в наконечник тяги.

Змащення проводити до видавлювання свіжого мастила з-під чохла.

Якщо в процесі поповнення мастильного матеріалу чохол його не пропускає, то для запобігання пошкодженню чохла змащення слід припинити після заповнення мастильним матеріалом порожнини чохла, що визначається зростанням його пружності.

Після змащування потрібно встановити пробки на місце.

Перевірка рівня масла в бачку проводиться по щупу, який вивертається з кришки бачка. Рівень олії повинен бути між відмітками щупа "max" і "min".

При необхідності слід долити олію до відмітокки "max" по щупу.

Не дозволяється експлуатувати гідропідсилювач при зниженому рівні масла в бачку насоса, оскільки це веде до спінювання масла та підвищеного зносу насоса.

Перша заміна масла та фільтра у бачку насоса проводиться після промивання гідросистеми при першому ТО-1.

Наступні заміни мастила та фільтра проводяться один раз на рік при сезонному обслуговуванні, або через 64000 км пробігу.

Рекомендується заміну фільтра (мод. ФГМ-620-1) проводити при зростанні перепаду тиску на вході та виході бачка до 0,15 МПа, при витраті 28 дм 3/хв та в'язкості робочої рідини 35 сСт.

При засміченому фільтрі в зимовий час при пуску двигуна може статися зрив або руйнування зливного шланга.

Для уникнення перегріву масла в системі уникати утримання кермового колеса в крайніх положеннях більше (8-10) секунд.

Перегрів олії вище 100 °С веде до зниження змащувальних якостей олії, підвищеного зносу та виходу з ладу гумових ущільнювачів через втрату еластичності.

Заміна масла в системі гідропідсилювача керма

- Підняти передні колеса автобуса та зняти кришку бачка насоса гідропідсилювача.

- Відвернути пробку нижньої кришки кермового механізму, і після витікання з системи олії плавно провернути рульове колесо від упору до упору (5-6) разів.

- Замінити фільтр та очистити дно бачка.

Заміна фільтруючого елемента

- Відвернути гайку 12 кріплення кришки бачка (рис. 5), зняти шайби 8, 7 та кришку 1.

- Натиснути на шпильку 9, вивести вигнутий кінець шпильки з отвору штуцера 11 і вийняти шпильку із пружиною з бачка.

- Зняти використаний фільтроелемент, встановити новий та зібрати бачок у зворотному порядку, затягнувши гайку 12 моментом (7-10) Нм.

- Заповнити свіжою рідиною гідросистему.

Заливання робочої рідини

- Завернути пробку в кришці кермового механізму.

- Відвернути гайку 12 (мал. 5) зняти кришку 1 з шайбами.

- Залити робочу рідину (заправний об'єм системи ГУР – 4,5 л.) таким чином, щоб рівень рідини не доходив до верху бачка 2 приблизно на (30-40) мм.

- Перевірити, чи кінець шпильки 9 в один з чотирьох отворів штуцера 11, встановити ущільнювальну манжету на край корпусу бачка, надягти на шпильку кришку 1, шайби 7, 8, гайку 12, яку затягнути від руки (моментом ( ) Нм).

- Запустити двигун і прокачати гідросистему при малій частоті обертання колінчастого валу, повернувши (2-3) рази кермо в обидві сторони до упору, без затримки в крайніх положеннях на обертах холостого ходу.

- Перевірити по щупу 3 рівень рідини. При необхідності зняти кришку та долити рідину до рівня "max".

- Видалити краплі олії із зовнішньої поверхні бачка.

Прокачування вважається закінченим, якщо спадання масла в бачку при прокачуванні припинилося.

Гайку - баранець затягувати лише рукою. У разі протікання олії з-під кришки змінити ущільнювальну манжету 5.

Можливі несправності кермового керування та методи усунення

- Причина несправності

Спосіб усунення

Примітка: перед визначенням причин несправності слід перевірити тиск у шинах та регулювання рульових тяг

Автобус погано тримає дорогу

- Великі втрати на тертя в шарнірах кермових тяг та шкворнях

Змастити шкворні та шарніри кермових тяг

- Неправильне встановлення передніх коліс

Відрегулювати та перевірити сходження та кути встановлення передніх коліс

- Підвищений вільний хід кермового колеса

Визначити причину підвищеного вільного ходу, провести регулювання або замінити зношені деталі

- Великий дисбаланс передніх коліс

Відбалансувати колеса

- Ослаблена затяжка гайки завзятих підшипників розподільника кермового механізму

Відрегулювати затягування гайки

Автобус постійно відхиляється від заданого напрямку

- Неправильне встановлення мостів автобуса щодо його поздовжньої осі

Перевірити встановлення мостів автобуса, порівняти розмір бази праворуч та ліворуч

- Несправність гальма в одному з передніх коліс

Перевірити гальма та усунути несправність

- Порушення гідравлічної рівноваги кермового механізму

Розібрати розподільник рульового механізму та перевірити чи не засмічений отвір у розподільнику, перевірити рухливість золотника та плунжерів

Підвищений вільний хід рульового колеса

- Знос шарнірів кермових тяг або кульових пальців

Замінити зношені деталі

- Ослабло кріплення е карданного валу рульового управління

Підтягнути клини кріплення карданного валу та різьбове кріплення

- Збільшено зазор у зубчастому зачепленні

Відрегулювати зачеплення

- Ослаблена затяжка гайки завзятих підшипників розподільника

Відрегулювати затягування

- Знос кулькової пари кермового механізму (осьове переміщення гвинта щодо гайки-рейки понад 0,3мм)

Замінити кулькову пару

- Зношування деталей карданного валу

Замінити карданний вал

Рульовий підсилювач не забезпечує достатнього зусилля або його робота нерівномірна

- Недостатній рівень масла в бачку.

Долити масло до необхідного рівня.

- Наявність повітря в системі (піна в бачку, масло каламутне).

Видалити повітря. Якщо повітря не видаляється, перевірити затягування всіх з'єднань, герметичність всмоктувальних трубок бачка та насоса, стан фільтра. Якщо все вказане вище справно, змінити масло та фільтруючий елемент.

- Надмірний натяг у зубчастому зачепленні кермового механізму

Відрегулювати зачеплення

- Несправність насоса

Перевірити насос

- Зависання перепускного клапана насоса

Перевірити рухомість клапана

- Ослаблена затяжка гайки завзятих підшипників розподільника

Відрегулювати затягування

Відсутність посилення при повороті кермового колеса на різних режимах роботи двигуна

- Відвернулося сідло запобіжного клапана насоса.

Розібрати насос, загорнути сідло

- Зависання перепускного клапана насоса

Розібрати насос і перевірити рухомість клапана

Збільшення шуму під час роботи насоса

- Недостатній рівень масла в бачку насоса

Долити масло

- Забруднення або неправильне встановлення фільтра

Перевірити установку або замінити фільтр

- Наявність повітря в системі (піна в бачку, масло каламутне)

Видалити повітря або замінити масло

- Зношування деталей насоса

Замінити насос

Керування заклинює при поворотах

- Заїдання золотника або плунжерів розподільника

Розібрати розподільник та перевірити рухливість золотника та плунжерів

Стук у рульовому механізмі

- Збільшено зазор у зубчастому зачепленні кермового механізму

Відрегулювати зачеплення

- Ослабло кріплення карданного валу рульового управління

Підтягнути клини кріплення карданного валу та різьбове кріплення

Викидання масла через сапун бачка (в масляному щупі)

- Надмірно високий рівень олії

Встановити нормальний рівень олії

- Засмічений або неправильно встановлений фільтр

Перевірити установку фільтра або замінити його

- Наявність повітря в системі

Видалити повітря прокачуванням системи

Виникнення коливань рульового колеса при швидкості руху (60-70) км/год

- Ослаблення кріплення кермового механізму, затягування важелів кермового приводу, порушення регулювання підшипників маточок передніх коліс (підвищений люфт), знос втулок шворнів, деформація дисків або надмірна величина дисбалансу керованих коліс

Провести підтяжку вузлів деталей рульового керування та регулювання підшипників маточок передніх коліс. Переставити на шпильках диски коліс на (60-180)° або зробити балансування передніх коліс.