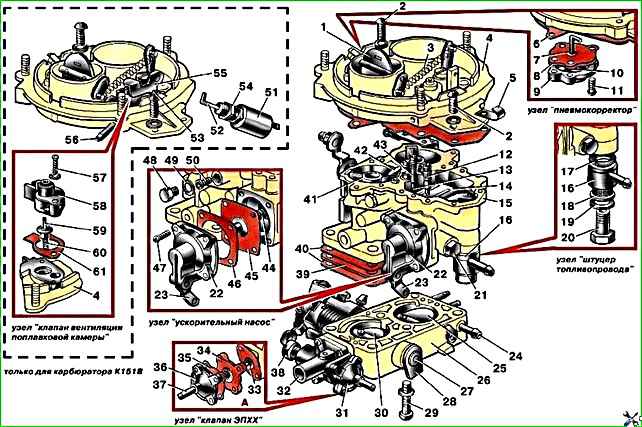

Карбюратор К–151В (рис. 1) – вертикальный, эмульсионный, двухкамерный, с падающим потоком смеси и последовательным открытием дроссельных заслонок

Карбюратор имеет:

- - сбалансированную поплавковую камеру, две главные дозирующие системы – первой и второй камер,

- - автономную систему холостого хода в первичной камере с количественной регулировкой смеси постоянного состава с экономайзером принудительного холостого хода (ЭПХХ),

- - переходные системы первичной и вторичной камер,

- - эконостат с выводом во вторичную камеру,

- - диафрагменный ускорительный насос с механическим приводом от валика дроссельной заслонки первичной камеры и с выводом распылителя в первичную камеру,

- - полуавтоматическую систему пуска и прогрева двигателя с ручным управлением.

Кроме того, карбюратор оборудован клапаном вентиляции поплавковой камеры.

Обслуживание карбюратора заключается в периодической проверке надежности крепления карбюратора и отдельных его элементов, проверке и регулировке уровня топлива в поплавковой камере, регулировке малой частоты вращения коленчатого вала двигателя, чистке, продувке и промывке деталей карбюратора от смолистых отложений, проверке пропускной способности жиклеров.

Проверку уровня топлива производите при неработающем двигателе автомобиля, установленного на горизонтальной площадке и снятой крышке карбюратора.

Поплавковая камера заполняется топливом с помощью рычага ручной подкачки бензонасоса.

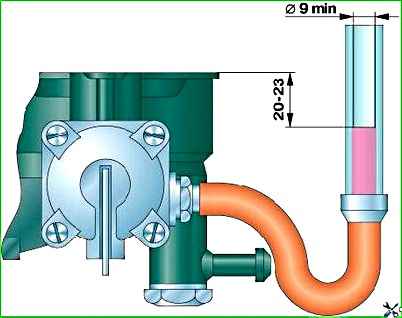

Уровень топлива (рис. 2) должен находиться в пределах 20–23 мм от плоскости разъема поплавковой камеры.

Для его проверки необходимо ввернуть штуцер с резьбой М 10xl–6g для подсоединения резинового шланга.

Штуцер ввертывается в поплавковую камеру вместо сливной пробки. Уровень топлива определяется через прозрачную трубку с внутренним диаметром не менее 9 мм.

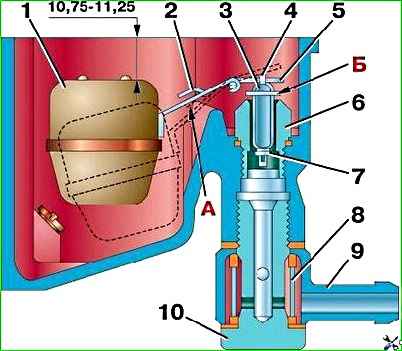

Регулировка уровня производится подгибанием язычка 5 петли поплавка (рис. 3) до размера 10,75–11,25 мм между верхней частью поплавка и плоскостью разъема поплавковой камеры (поплавок должен быть поднят в крайнее верхнее положение).

В крайнем нижнем положении поплавок не должен касаться стенок поплавковой камеры, а его язычок 2 должен находиться на упоре "А". При этом ход клапана 3 должен быть равен 1,5+0,5 мм.

Ход клапана регулируется подгибанием язычка 2 петли поплавка.

После регулировки вновь проверьте уровень топлива и при необходимости произведите регулировку повторно. Если регулировка не дает желаемого результата, необходимо произвести проверку поплавкового механизма.

Обычно причинами повышенного или пониженного уровня топлива в поплавковой камере являются несимметричность поплавка, неправильная его масса, а также заедание или негерметичность топливного клапана.

Герметичность поплавка проверяется погружением его в нагретую до 80– 85°С воду с выдержкой по времени не менее 30 секунд.

Масса поплавка в сборе с петлей после ремонта не должна быть более 13 г. В случае негерметичности топливного клапана следует заменить уплотнительную шайбу 7.

После замены уплотнительной шайбы при сборке клапана 3 с серьгой 4 необходимо учесть, что серьга должна быть установлена таким образом, чтобы выступ серьги "Б" был направлен в сторону, противоположную поплавку.

Регулировку минимальной частоты вращения коленвала 550–650 мин -1 (700–750 мин -1 – для двигателей модели 4218) в режиме холостого хода необходимо проводить на прогретом двигателе (температура охлаждающей жидкости 70°С) при исправной системе зажигания.

Во время эксплуатации автомобиля минимальная частота вращения холостого хода регулируется поворотом винта эксплуатационной регулировки.

При отвинчивании винта частота вращения увеличивается, при завинчивании – уменьшается.

Если вращением винта эксплуатационной регулировки не удается достичь устойчивой работы двигателя, следует вывернуть винт состава смеси до упора ограничительной втулки (напрессована на винт) и вновь отрегулировать минимальную частоту винтом эксплуатационной регулировки.

Полная регулировка карбюратора производится на станции техобслуживания (с использованием газоаналитического оборудования) и должна производиться при следующих условиях:

- – на прогретом двигателе;

- – с отрегулированными зазорами в газораспределительном механизме;

- – с исправными свечами зажигания и отрегулированным углом опережения зажигания;

- – при полностью открытой воздушной заслонке.

Последовательность регулировки:

- 1. Отрегулировать винтом эксплуатационной регулировки минимальную частоту вращения холостого хода.

- 2. Отрегулировать винтом состава смеси содержание окиси углерода (СО) в пределах 1,0–1,5 %, предварительно удалив ограничительную втулку.

Содержание углеводородов (СН) при этом не должно превышать 1000 мин –1.

- 3. Убедиться, что подобранное положение винтов обеспечивает нормальную работу двигателя при перегазовках, для чего приоткрыть дроссель и резко отпустить.

Если при этом отмечаются остановки двигателя или неустойчивая работа, то необходимо либо повысить минимальную частоту вращения, отворачивая винт эксплуатационной регулировки, либо обогатить смесь винтом состава смеси.

Максимально допустимое содержание CO при этом не более 2%.

4. Увеличить частоту вращения до 2400 мин -1 . Содержание CO должно быть не более 1%; СН – не более 500 мин –1.

После окончательной регулировки установить на винт регулировочный состава смеси ограничительную втулку и отметить ее положение.

Прогреть двигатель до температуры охлаждающей жидкости 80–85°С и проверить содержание CO в отработавших газах на оборотах холостого хода.

Содержание CO не должно быть более 4,5% при любом положении винта токсичности, которое позволяет установить ограничительная втулка.

Установить винт с ограничительной втулкой в отмеченное положение.

Не допускается регулировка минимальной частоты вращения коленчатого вала с помощью винтов приоткрытия дроссельных заслонок.

При проверке работы карбюратора обращайте внимание на работу клапана вентиляции поплавковой камеры (надежность подсоединения проводов, отсутствие заедания и герметичность клапана).

Неисправность в работе клапана ведет к увеличению расхода топлива и затруднению пуска горячего двигателя.

Промывку деталей карбюратора производите бензолом или неэтилированным бензином, затем продуйте сжатым воздухом.

Не пользуйтесь металлической проволокой для прочистки жиклеров и калиброванных отверстий, так как это приведет к нарушению их размеров и пропускной способности.

Чтобы не перепутать жиклеры при установке, следует обратить внимание на их маркировку.

Каждый жиклер имеет маркировку, содержащую значение номинальной пропускной способности в мл/мин.

Маркировка нанесена ударным способом на головке жиклера (со стороны шлица).