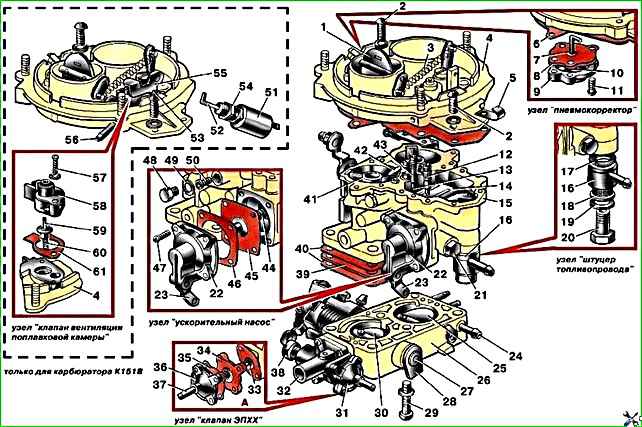

Vergaser K-151V (Abb. 1) – vertikal, Emulsion, Zweikammer, mit fallendem Gemischstrom und sequentiellem Öffnen der Drosselklappen

Der Vergaser hat:

- - ausgeglichene Schwimmerkammer, zwei Hauptdosiersysteme – die erste und zweite Kammer,

- - Autonomes Leerlaufsystem in der Primärkammer mit quantitativer Regulierung der Mischung konstanter Zusammensetzung mit einem erzwungenen Leerlauf-Economizer (EFCH),

- - Übergangssysteme der Primär- und Sekundärkammer,

- - Econostat mit Ausgang zur Sekundärkammer,

- - Membranbeschleunigerpumpe mit mechanischem Antrieb von der Drosselklappenwelle der Primärkammer und mit einem Düsenauslass in die Primärkammer,

- - halbautomatisches System zum Starten und Aufwärmen des Motors mit manueller Steuerung.

Zusätzlich ist der Vergaser mit einem Schwimmerkammer-Entlüftungsventil ausgestattet.

Die Wartung des Vergasers besteht aus der regelmäßigen Überprüfung der Zuverlässigkeit der Befestigung des Vergasers und seiner einzelnen Elemente, der Überprüfung und Einstellung des Kraftstoffstands in der Schwimmerkammer, der Einstellung der niedrigen Drehzahl der Motorkurbelwelle sowie der Reinigung, Spülung und Spülung der Vergaserteile von teerhaltigen Ablagerungen, Überprüfung des Durchsatzes der Düsen

Überprüfen Sie den Kraftstoffstand bei ausgeschaltetem Automotor, auf einer horizontalen Plattform aufgestellt und mit abgenommener Vergaserabdeckung.

Die Schwimmerkammer wird über den Handpumpenhebel mit Kraftstoff gefüllt.

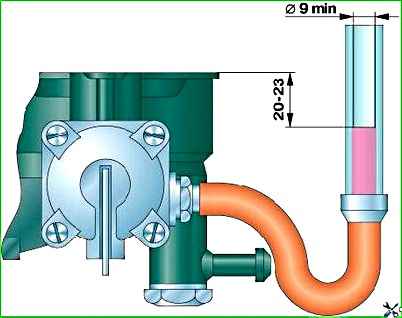

Der Kraftstoffstand (Abb. 2) sollte innerhalb von 20–23 mm von der Ebene des Schwimmerkammeranschlusses liegen.

Um dies zu überprüfen, müssen Sie eine Verschraubung mit einem M 10xl–6g-Gewinde einschrauben, um den Gummischlauch anzuschließen.

Die Armatur wird anstelle der Ablassschraube in die Schwimmerkammer eingeschraubt. Der Kraftstoffstand wird durch ein transparentes Rohr mit einem Innendurchmesser von mindestens 9 mm ermittelt.

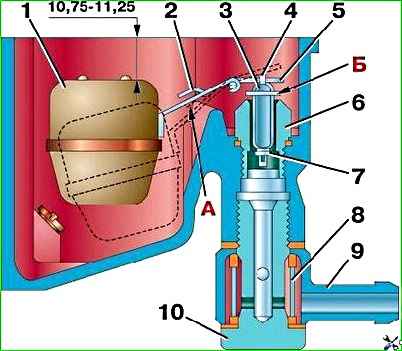

Der Füllstand wird durch Biegen der Zunge 5 der Schwimmerschlaufe (Abb. 3) auf eine Größe von 10,75–11,25 mm zwischen der Oberseite des Schwimmers und der Ebene des Schwimmerkammeranschlusses eingestellt (der Schwimmer muss auf seine Höhe angehoben werden). höchste Position).

In der untersten Position sollte der Schwimmer die Wände der Schwimmerkammer nicht berühren und seine Zunge 2 sollte sich am Anschlag „A“ befinden. In diesem Fall sollte der Hub von Ventil 3 1,5+0,5 mm betragen.

Der Ventilhub wird durch Biegen der Zunge 2 der Schwimmerschlaufe eingestellt.

Nach der Einstellung den Kraftstoffstand erneut prüfen und ggf. neu einstellen erneut anpassen. Wenn die Einstellung nicht das gewünschte Ergebnis liefert, ist eine Überprüfung des Schwimmermechanismus erforderlich.

Üblicherweise sind die Gründe für einen erhöhten oder verringerten Kraftstoffstand in der Schwimmerkammer die Asymmetrie des Schwimmers, falsches Gewicht und ein festsitzendes oder undichtes Kraftstoffventil.

Die Dichtheit des Schwimmers wird überprüft, indem er für mindestens 30 Sekunden in auf 80–85°C erhitztes Wasser getaucht wird.

Die Masse der Schwimmereinheit mit der Schlaufe sollte nach der Reparatur nicht mehr als 13 g betragen. Wenn das Kraftstoffventil undicht ist, sollte die Dichtscheibe 7 ausgetauscht werden.

Nach dem Austausch der Dichtungsscheibe muss beim Zusammenbau von Ventil 3 mit Schäkel 4 berücksichtigt werden, dass der Schäkel so montiert werden muss, dass der Vorsprung des Schäkels „B“ in die entgegengesetzte Richtung zeigt schweben.

Die Einstellung der minimalen Kurbelwellendrehzahl 550–650 min -1 (700–750 min -1 – für Motorenmodell 4218) im Leerlaufbetrieb muss durchgeführt werden ein warmer Motor (Kühlmitteltemperatur 70°C) mit funktionierender Zündanlage.

Während des Fahrzeugbetriebs wird die minimale Leerlaufdrehzahl durch Drehen der Betriebseinstellschraube eingestellt.

Beim Herausdrehen einer Schraube erhöht sich die Drehzahl, beim Eindrehen verringert sie sich.

Wenn es nicht möglich ist, durch Drehen der Betriebseinstellschraube einen stabilen Motorbetrieb zu erreichen, sollten Sie die Gemischschraube bis zum Anschlag an der Begrenzungsbuchse (auf die Schraube gedrückt) herausdrehen und die Mindestfrequenz erneut mit der Betriebseinstellschraube einstellen Schraube.

Die vollständige Vergasereinstellung wird an einer Tankstelle (mit Hilfe von Gasanalysegeräten) durchgeführt und muss unter folgenden Bedingungen durchgeführt werden:

- – bei warmem Motor;

- – mit angepassten Lücken im Gasverteilungsmechanismus;

- – mit wartungsfähigen Zündkerzen und angepasstem Zündzeitpunkt;

- – bei vollständig geöffneter Luftklappe.

Anpassungsreihenfolge:

- 1. Stellen Sie die Betriebseinstellschraube auf die minimale Leerlaufdrehzahl ein.

- 2. Stellen Sie die Gemischzusammensetzungsschraube so ein, dass der Kohlenmonoxidgehalt (CO) auf 1,0–1,5 % eingestellt wird, nachdem Sie zuvor die Drosselhülse entfernt haben.

Der Gehalt an Kohlenwasserstoffen (CH) sollte 1000 min –1 nicht überschreiten.

- 3. Stellen Sie sicher, dass die gewählte Position der Schrauben einen normalen Betrieb des Motors während des Gashebelwechsels gewährleistet. Öffnen Sie dazu den Gashebel leicht und lassen Sie ihn kräftig los.

Wenn gleichzeitig ein Motorstopp oder ein instabiler Betrieb festgestellt wird, ist es erforderlich, entweder die Mindestgeschwindigkeit durch Herausdrehen der Betriebseinstellschraube zu erhöhen oder das Gemisch mit der Gemischschraube anzureichern.

Der maximal zulässige CO-Gehalt beträgt nicht mehr als 2 %.

4. Erhöhen Sie die Rotationsgeschwindigkeit auf 2400 min -1 . Der CO-Gehalt sollte nicht mehr als 1 % betragen; CH – nicht länger als 500 Min. –1.

Nach der endgültigen Einstellung montieren Sie die Begrenzungshülse auf der Gemischeinstellschraube und markieren Sie ihre Position.

Erwärmen Sie den Motor auf eine Kühlmitteltemperatur von 80–85 °C und prüfen Sie den CO-Gehalt in den Abgasen im Leerlauf.

Der CO-Gehalt sollte in keiner Position der Toxizitätsschraube 4,5 % überschreiten, damit die Drosselhülse eingebaut werden kann.

Montieren Sie die Schraube mit der Begrenzungshülse in der markierten Position.

Es ist nicht erlaubt, die minimale Kurbelwellendrehzahl mit den Drosselklappenöffnungsschrauben einzustellen.

Achten Sie bei der Überprüfung der Funktion des Vergasers auf die Funktion des Schwimmerkammer-Entlüftungsventils (Zuverlässigkeit der Kabelverbindungen, keine Blockierung und Dichtheit des Ventils).

Eine Fehlfunktion des Ventils führt zu einem erhöhten Kraftstoffverbrauch und Schwierigkeiten beim Starten eines heißen Motors.

Vergaserteile mit Benzol oder bleifreiem Benzin spülen und dann mit Druckluft ausblasen.

Verwenden Sie keinen Metalldraht zum Reinigen von Düsen und kalibrierten Löchern, da dies ihre Abmessungen und Kapazität beeinträchtigt.

Um die Düsen beim Einbau nicht zu verwechseln, sollten Sie auf deren Markierung achten.

Jede Düse ist mit der Nenndurchflussrate in ml/min gekennzeichnet.

Die Markierung wird durch Aufprall auf den Düsenkopf (von der Spline-Seite) aufgebracht.