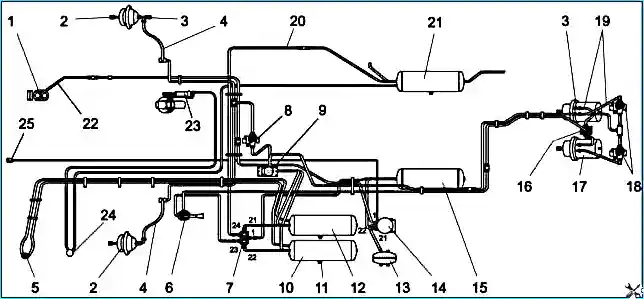

Пневмосистема тормозов автобуса состоит из компрессора, пневмоаппаратов и трубопроводов

Схема пневматического привода тормозной системы показана на рисунке 1.

В целях предупреждения отказов пневмоаппаратов тормозной системы от засорения в начальный период эксплуатации на входе в тормозной кран, осушитель, четырехконтурный защитный клапан и в модуляторы могут устанавливаться сетчатые фильтры.

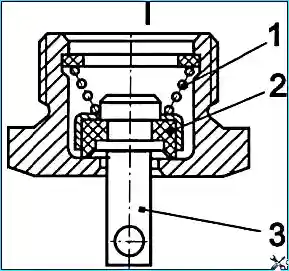

На автобусе ПАЗ-32053-07 применяется одноцилиндровый компрессор поршневого типа, воздушного охлаждения

Компрессор имеет привод от шестерни привода топливного насоса высокого давления.

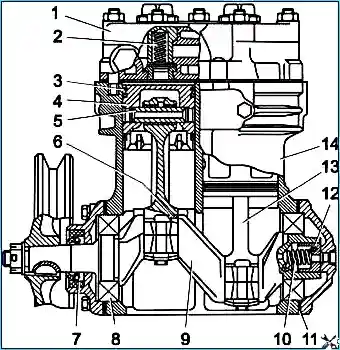

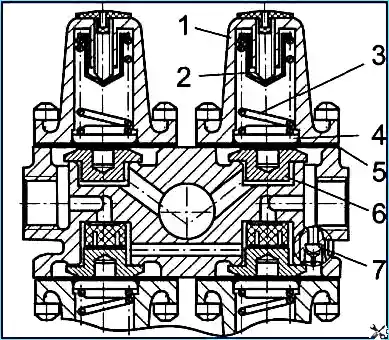

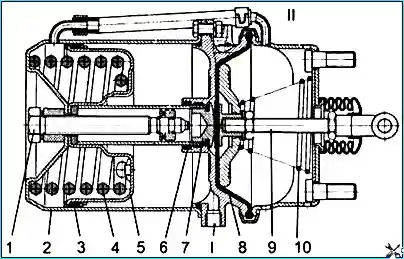

На автобусе ПАЗ-4234 может применяться как двухцилиндровый (рис. 2), так и одноцилиндровый компрессор. В обоих случаях компрессор имеет, воздушное охлаждение блока цилиндров и водяное охлаждение головки цилиндров.

Привод компрессора ременный от шкива коленчатого вала. Ремни натягиваются специальным механизмом.

Масло из системы смазки по шлангу подается в канал коленчатого вала компрессора и к шатунным подшипникам.

Шарикоподшипники, поршневые пальцы и стенки цилиндра смазываются разбрызгиванием.

Из компрессора масло сливается в масляный картер двигателя.

При обслуживании компрессора проверяется его крепление к кронштейну, крепление шкива, натяжение приводных ремней (ПАЗ-4234), крепление головки цилиндров компрессора, а также состояние и крепление нагнетательной трубки компрессора, шлангов подвода охлаждающей жидкости к головке цилиндров (ПАЗ-4234).

Натяжения ремня привода компрессора на дизеле Д-245.9Е2 производится роликом через механизм натяжения.

Перед натяжением следует ослабить стопорный болт оси натяжного ролика и стопорную гайку регулировочного винта.

Затем вращением гайки на регулировочном винте перемещать винт вместе с натяжным роликом.

Рекомендуется один раз в год при сезонном обслуживании, но не более чем через 100 000 км пробега произвести очистку от нагара поршней и клапанов компрессора.

Признаками неисправности компрессора являются: появление шума и стука в нем, чрезмерный нагрев (более 190 °С), увеличенное содержание масла в конденсате, сливаемом из воздушных баллонов.

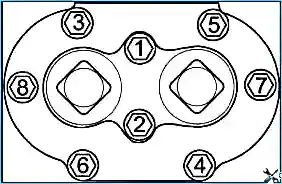

Протяжку гаек головки цилиндров следует выполнять равномерно в порядке, указанном на рис. 3.

Окончательная затяжка производится моментом (20-25) Нм.

Допускается одновременное затягивание гаек головки до окончательного момента.

Внимание! Утечки воздуха в пневматической системе тормозов увеличивают продолжительность работы компрессора под нагрузкой и тем самым снижают его ресурс.

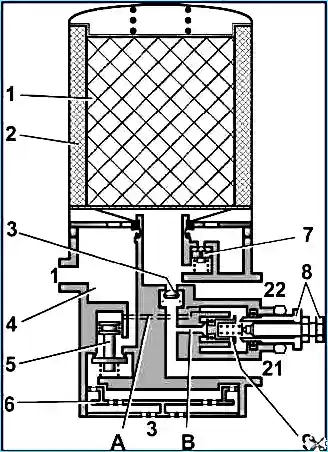

Воздухоосушитель с встроенным регулятором давления (рис. 4) предназначен для очистки сжатого воздуха от влаги и загрязнений, а также для автоматического поддержания рабочего давления в системе пневматического привода тормозов.

Подаваемый воздушным компрессором воздух проходит через кольцевой фильтр 2, где происходит его предварительная очистка от загрязнений. Там же воздух охлаждается, а часть влаги, содержащейся в нем, собирается в камере влагоотделения 4.

Затем воздух проходит через гранулообразный порошок 1, где происходит осушение, к обратному клапану 3, открывает его и проходит через отвод 21 к четырехконтурному защитному клапану и далее к воздушным ресиверам.

Одновременно через жиклер и отвод 22 наполняется воздушный ресивер емкостью 5л для регенерации осушающего элемента.

Осушитель воздуха имеет электроподогрев клапанного узла, включающийся при повороте ключа в выключателе приборов в положение "I". Электроподогрев включается автоматически при температуре окружающего воздуха менее +10°С и отключается после нагрева до +30° С.

Для контроля нормальной работы осушителя следует ежедневно проверять отсутствие конденсата в баллоне, расположенном после осушителя, и следить за герметичностью пневматического привода тормозной системы.

При появлении в ресиверах конденсата необходимо заменить фильтрующий элемент.

При наличии в конденсате масла необходимо отремонтировать компрессор, так как замасливание гранул порошка осушителя резко снижает срок его работы.

Внимание! Для предупреждения возникновения отказов тормозной системы заменять фильтр-патрон осушителя воздуха следует один раз в год не зависимо от его состояния перед началом зимнего периода эксплуатации.

Замена фильтрующего элемента осушителя воздуха проводится в следующем порядке:

- Очистить поверхность осушителя от грязи.

- Ослабить резьбовое соединение нагнетательного трубопровода от компрессора и выпустить из него воздух.

- Отвернуть, вращая против часовой стрелки, патрон фильтрующего элемента.

- Установить новый патрон, слегка смазав маслом уплотнительную прокладку.

- Затянуть рукой патрон моментом не более 15 Нм.

- Затянуть резьбовое соединение нагнетательного трубопровода.

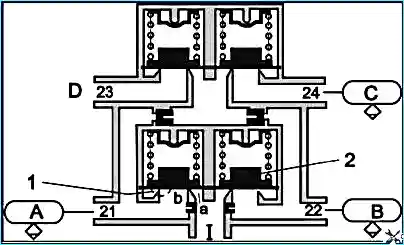

Четырехконтурный защитный клапан (рис. 5) предназначен для разделения питающей магистрали на два основных и два дополнительных контура, автоматического отключения одного из контуров в случае его повреждения и сохранения запаса сжатого воздуха в неповрежденных контурах, а также для сохранения воздуха во всех контурах в случае повреждения питающей магистрали.

Регулировка секций защитного клапана проведена таким образом, что сначала открываются магистральные клапаны рабочей тормозной системы и привода двери (на рис. 6 секций 21, 22, 24) при величине давления перепуска (607-637) кПа, а затем открывается клапан стояночной тормозной системы (секции 23) при величине давления перепуска (656-686) кПа.

При разгерметизации секции 21 в неё из секции 23 через специально встроенный клапан обеспечивается перепуск сжатого воздуха с темпом, не менее 60 л/мин.

После перепуска остаточное давление воздуха в энергоаккумуляторах должно быть не более 100 кПа (1 кгс/см 2).

Регулировка клапана исключает возможность начала движения автобуса при заполнении пневмосистемы сжатым воздухом до момента, обеспечивающего затормаживание автобуса с необходимой эффективностью, а также исключает возможность растормаживания стояночной тормозной системы автобуса при снижении уровня давления в контуре 1 рабочей тормозной системы ниже минимального уровня ─ менее 390 кПа (4,0 кгс/см 2).

Ручной кран стояночного тормоза предназначен для управления пружинными энергоаккумуляторами стояночной тормозной системы.

При движении автобуса рукоятка крана находится в крайнем переднем положении.

Устройство крана обеспечивает автоматический возврат рукоятки в нижнее положение при ее отпускании. Только в крайнем заднем положении рукоятка фиксируется.

Для оттормаживания пружинных энергоаккумуляторов рукоятку следует вытянуть в радиальном направлении, при этом рукоятка свободно возвращается в положение "отторможено".

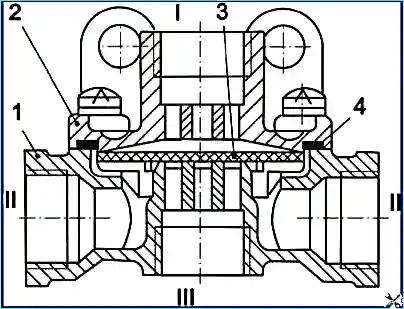

Клапан быстрого оттормаживания предназначен для ускорения выпуска воздуха из исполнительных механизмов, за счет сокращения пути проходимого сжатым воздухом при выпуске.

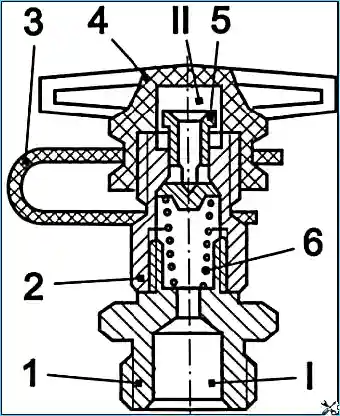

При положении рукоятки крана стояночного тормоза в положении «отторможено» сжатый воздух поступает в вывод "I" клапана (рис. 7), диафрагма 3 прижимается к выпускному седлу в корпусе; при этом края диафрагмы отгибаются и сжатый воздух проходит в выводы "II" и далее в энергоаккумуляторы.

При падении давления в выводе "I" диафрагма 3 под действием сжатого воздуха в выводах "II" отрывается от выпускного седла в корпусе 1 и прижимается к седлу в крышке 2, перекрывая тем самым проход воздуха в вывод "I".

Сжатый воздух при этом через вывод "III" выпускается в атмосферу.

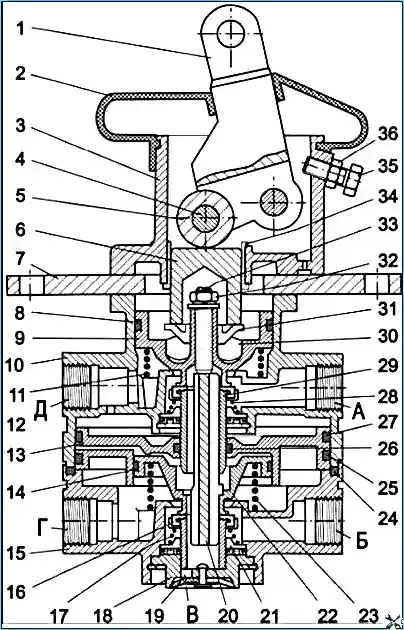

Кран тормозной предназначен для управления колесными тормозными механизмами при двухконтурном тормозном приводе.

Выводы "А" и "Б" крана (рис. 8) соединены с воздушными ресиверами двух раздельных контуров привода рабочего тормоза.

От выводов "Г" и "Д" сжатый воздух поступает к тормозным камерам. В корпусе крана установлены выключатели сигналов торможения.

Из вывода "В" воздух после отпускания педали тормоза выходит в атмосферу.

При обслуживании тормозного крана проверяется крепление крана к кронштейну основания кузова, проверяется целостность защитного резинового чехла и плотность его установки, производится диагностическая проверка правильности работы крана.

В зимнее время в случае замерзания крана, для предупреждения повреждений резиновых и пластмассовых деталей, не рекомендуется отогревать кран открытым огнем.

Следует применять для отогрева теплый воздух или горячую воду.

В связи с постепенным нарушением подвижности поршней тормозного крана в процессе эксплуатации автобуса, особенно при попадании воды и масла внутрь крана на поверхности трения, рекомендуется при ТО-2 проводить диагностическую проверку работы крана.

Для этого нужно, не снимая кран с автобуса, подсоединить к его верхнему и нижнему секционным выводам по одному манометру и, нажимая на педаль тормоза, отмечать разность давлений.

Разность давлений не должна превышать 0,025 МПа. При невыполнении этого условия необходимо провести ремонт крана.

Рекомендуется один раз в 2 года производить профилактическую разборку тормозного крана для очистки, смазки и замены резиновых уплотнительных колец и изношенных деталей.

Сборка и проверка работоспособности тормозного крана

- Сборку проводить с учетом следующих требований:

- - сборка должна производиться в условиях, исключающих возможность попадания на собираемые детали абразивной пыли и т. п.

- - сборка резиновых деталей должна производиться осторожно, чтобы исключить возможность их повреждения. Наличие на резиновых деталях порезов, рисок и других дефектов не допускается.

- - все трущиеся поверхности деталей смазать тонким слоем смазки ЦИАТИМ 221. Допускается применение смазки АЗМОЛ ЖТ-72.

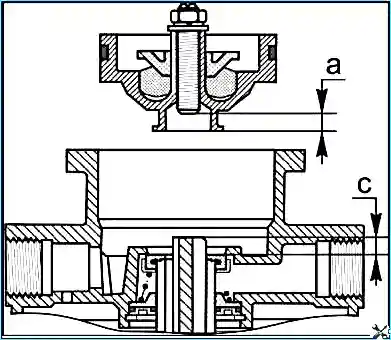

- Перед установкой верхнего поршня замерить расстояние "с" (рис. 9) выступания хвостовика поршня над клапаном.

- С помощью регулировочного винта в верхнем поршне установить расстояние α = (с + 0,8) мм и законтрить регулировочный винт.

- Установить верхний поршень и при необходимости прижать его транспортным зажимом.

- Собрать аппарат с опорной плитой и рычагом.

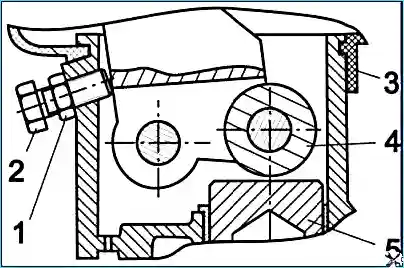

- Установить регулировочный болт до упора в рычаг так, чтобы не было зазора между роликом 4 и толкателем 5 (рис. 10), зафиксировать регулировочный болт 2.

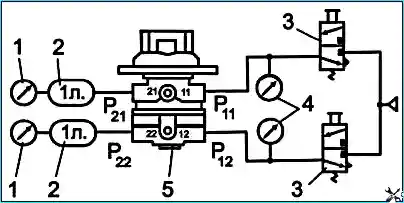

- Подсоединить кран к системе сжатого воздуха в соответствии со схемой испытаний (рис. 11).

- Трижды переместить рычаг до упора (ход не менее 31,2 мм). При перемещении рычага не должно быть заеданий и он должен быстро возвращаться в исходное положение.

- Подать воздух под давлением Р11 = Р12 = 0,75 МПа (7,5 кгс/см 2) в выводы 11 и 12.

Трижды переместить рычаг до упора и обратно.

Давление в выводах 21 и 22 должно изменяться от 0 до давления в выводах 11 и 12 и обратно.

- При перемещении рычага на 4,7-7,4 мм (ход толкателя 1,9-3,0 мм) в выводе 21 должно появиться давление.

При достижении в выводе 21 давления Р21 = 0,05 МПа (0,5 кгс/см 2) давление в выводе 22 должно быть не менее 0.025 МПа (0,25 кгс/см 2).

При этом ход рычага должен превышать 4,7 мм (ход толкателя должен превышать 1,9 мм).

Опережение роста давления в выводе 21 по отношению к росту давления в выводе 22 может сохраняться по всему диапазону давлений, но не превышать 0,025 МПа (0,25 кгс/см 2).

Первоначальный скачок давления в выводах 21 и 22 не должен превышать 0,02 МПа (0,2 кгс/см 2).

- При достижении в выводе 21 давления Р21 = 0,3 МПа (3,0 кгс/см 2) ход рычага должен быть (14,5-19,9) мм (ход толкателя (5,8-8,0) мм).

- При достижении в выводе 21 давления Р21 = 0,75 МПа (7,5 кгс/см 2) ход рычага должен быть (21-27) мм (ход толкателя (8,4-10,8) мм).

- Общий ход рычага до упора должен составлять (31,1-39,1) мм (ход толкателя (12,5-15,7) мм).

- При плавном перемещении рычага давление в выводах 21 и 22 после начального скачка должно плавно повышаться, а при отпускании рычага плавно понижаться.

- Подать воздух под давлением Р12 = 0,75 МПа (7,5 кгс/см 2) в вывод 12.

Переместить рычаг до упора. При этом в выводе 22 давление должно измениться от 0 до 0,75 МПа (7,5 кгс/см 2).

- Подать воздух под давлением Р11 = 0,75 МПа (7,5 кгс/см 2) в вывод 11.

Переместить рычаг до упора. При этом в выводе 21 давление должно измениться от 0 до 0,75 МПа (7,5 кгс/см 2).

- Проверить аппарат на герметичность. Кран должен быть герметичен при любом положении рычага.

Проверку производить при отпущенном рычаге и давлении Р11=Р12 = 0,75 МПа (7,5 кгс/см 2) в выводах 11 и 12 и при нажатом до упора рычаге и давлении Р = 0,75 МПа (7,5 кгс/см 2) в выводе 11. Утечка воздуха в каждом случае не должна превышать 8 см 3 /мин.

Привод тормозного крана отрегулирован правильно, если полный ход педали тормоза, определяемый по перемещению центра площадки педали, составляет (105-117) мм.

При этом площадка педали не должна касаться пола в крайнем нажатом положении, а тормозной кран полностью открыт. Свободный ход педали (18-25) мм.

Свободный ход педали тормоза обусловлен конструкцией тормозного крана.

В случае необходимости (при снятии-установке крана) можно отрегулировать привод крана следующим образом:

- - совместить вращением вилки по резьбе тяги отверстие в вилке с отверстием рычага крана, находящегося в свободном состоянии;

- - вывернуть с тяги вилку на один оборот и в этом положении установить палец вилки, зашплинтовать палец и затянуть контргайку вилки.

Клапан контрольного вывода (рис. 12) предназначен для присоединения к приводу контрольно - измерительных приборов с целью проверки давления.

На автобусе установлены два клапана: один на правой передней и один на правой задней тормозных камерах.

Для присоединения к клапану следует применять шланги и измерительные приборы с накидной гайкой М16х1,5. При необходимости клапан можно установить в ресиверы, вывернув заглушки из бобышек.

Кран слива конденсата (рис. 13) предназначен для принудительного слива конденсата из воздушного ресивера тормозного привода, а также, при необходимости, для выпуска сжатого воздуха из ресивера.

Кран слива конденсата открывается при нажатии на толкатель 3 вверх или отведении его в любую сторону.

Тормозные камеры предназначены для приведения в действие тормозных механизмов колес.

Тормозная камера с пружинным энергоаккумулятором предназначена для приведения в действие тормозных механизмов колес заднего моста при включении рабочей или стояночной тормозных систем.

При нарушении герметичности и снижении давления в контуре стояночной тормозной системы воздух из полости под поршнем 5 через вывод "I" уйдет в атмосферу через поврежденную часть пневмопривода, пружина 4 разожмется и произойдет автоматическое затормаживание автобуса.

Для механического растормаживания задних колес необходимо вывернуть винт 1 (рис. 14) из пружинного энергоаккумулятора на 68 мм от внешней поверхности цилиндра 2.

Внимание! Перед растормаживанием следует предохранить автобус против скатывания.

Внимание! Запрещается разборка энергоаккумулятора без использования специального приспособления, так как внутри его в сжатом состоянии находится мощная пружина.

Внимание! Перед началом эксплуатации автобуса следует привести в рабочее состояние энергоаккумуляторы тормозных камер, для этого нужно заполнить тормозную систему воздухом, установить рукоятку стояночного тормозного крана в положение растормаживания и завернуть до упора винт 1 (рис. 14).

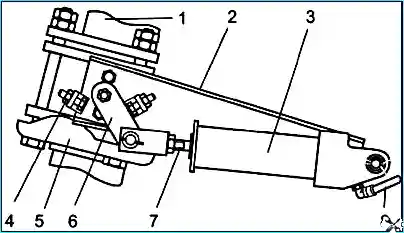

Вспомогательная тормозная система состоит из моторного тормоза 5, размещенного в выпускном трубопроводе 1 двигателя, пневматического цилиндра 3, крана управления и трубопроводов.

Вспомогательная тормозная система включается нажатием и удержанием кнопки крана, расположенной на полике водителя слева от педали сцепления.

При этом сжатый воздух по трубопроводам из пневмобаллона тормозной системы поступает в пневмоцилиндр 3, который через рычаг 6 перемещает заслонку в моторном тормозе и тем самым перекрывает приёмную трубу глушителя.

Внимание! Перед включением моторного тормоза следует отпустить педаль управления подачей топлива.

Внимание! Вспомогательная тормозная система (моторный тормоз) только замедляет движение, не позволяя автобусу набирать скорость на затяжных спусках.

Он не предназначен для остановки автобуса, им нельзя пользоваться для экстренного торможения или как стояночным тормозом.

Внимание! Моторный тормоз используется только при движении на затяжных спусках с включенной передачей.

При этом должна быть выбрана такая передача, на которой число оборотов двигателя не превышало бы максимально допустимых (2400 мин -1).

При обслуживании пневматического привода тормозной системы автобуса проверяется герметичность системы в целом и ее отдельных частей. Места сильной утечки воздуха определяют на слух, а места слабой утечки - с помощью мыльной эмульсии.

Утечка воздуха в рабочей тормозной системе определяется при заполненной системе до рабочего давления при нажатой тормозной педали.

При этом падение давления не должно превышать 0,05 МПа (0,5 кгс/см 2) в течение 15 минут и 0,05 МПа в течение 30 минут при свободном положении органов управления.

Утечка воздуха в стояночной тормозной системе определяется при положении рукоятки ручного тормоза в положении «Расторможено».

Утечка воздуха из соединений трубопроводов устраняется подтяжкой или заменой отдельных элементов соединений.

Во избежание поломки присоединительных бобышек на тормозных пневмоаппаратах момент затяжки штуцеров, пробок, гаек не должен превышать (30-50) Нм.

Для повышения безотказности и надежности работы тормозной системы, рекомендуется один раз в два года проводить профилактическую разборку тормозного крана; тормозных камер задних и передних тормозов, защитного клапана; ручного тормозного крана; клапана быстрого оттормаживания; замену сменного патрона осушителя независимо от их технического состояния.

Обнаруженные при контрольной проверке неисправные аппараты должны быть отремонтированы с помощью ремонтных комплектов, проверены на работоспособность и соответствие характеристикам.

Порядок сборки и проверки аппаратов изложен в специальных инструкциях. Их ремонт производится лицами, прошедшими необходимую подготовку.

Внимание! Не допускается провисание трубопроводов, касание их о перемещающиеся и нагревающиеся в процессе работы детали и узлы, перегибание трубопроводов с уменьшением их проходного сечения.