Según el método de encendido, el gas-diésel se puede clasificar como motor de encendido forzado

Su proceso de trabajo se diferencia del proceso de trabajo de los motores de encendido por chispa en que la chispa eléctrica como fuente de ignición de la mezcla de trabajo se sustituye por una dosis de combustible diesel

Al final de la carrera de compresión, se inyecta una pequeña dosis (piloto) de combustible diésel en la carga de aire y gas calentada.

La dosis de ignición del combustible se suministra al cilindro de tal manera que se enciende antes que el gas y enciende toda la masa de la mezcla de gas y aire.

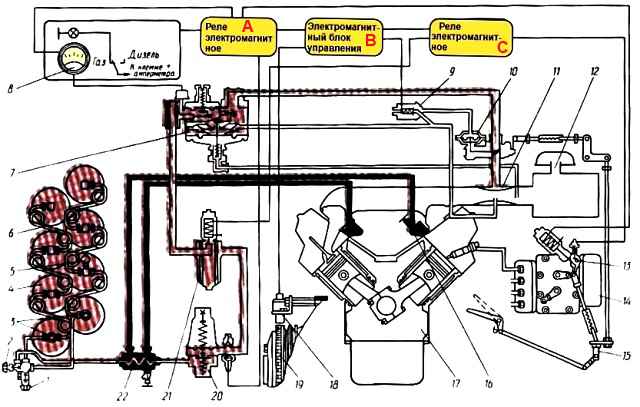

Esquema de instalación de una bombona de gas: 1 - válvula de llenado; 2 - válvula de flujo; 3 - válvula de cierre; 4 - globo; 5 - manómetro de alta presión; 6 - tubería de alta presión; 7 - reductor de baja presión; 8 - manómetro; 9 - electroválvula de tres vías; 10 - dispensador; 11 - batidora; 12 - filtro de aire; 13 - mecanismo para limitar la dosis piloto de combustible; 14 - bomba de alta presión; 15 - accionamiento de control para el regulador y dispensador de gas; 16 – toque; 17 - motor; 18 - convertidor de velocidad; 19 - corona dentada; 20 - reductor de alta presión; 21 - electroválvula con filtro; 22 - calentador de gas; A - relé electromagnético; B - unidad de control; C - relé electromagnético

Al convertir un motor diésel para que funcione en modo gas-diesel, se necesita un mezclador de gas-aire con un sistema para regular el suministro de gas cuando cambia la carga y un controlador de velocidad del cigüeñal mejorado con un limitador de suministro de combustible cuando el motor está funcionando en modo gas-diesel. El modo gas-diesel se agrega al diseño del sistema de energía.

Este método de conversión permite una transición rápida del modo diésel al modo gas-diésel y viceversa.

Información sobre el combustible gasóleo

El gas natural comprimido se utiliza como combustible principal en los motores de gas-diésel.

Las características de los gases naturales comprimidos utilizados como combustible para motores deben cumplir con los requisitos de TU 51-166-83, que establece dos grados de gas: “A” y “B”.

Estos gases conservan un estado gaseoso a temperatura ambiente normal y presión alta (hasta 20 MPa).

El componente principal del gas natural es el metano, que es un combustible valioso con buenas características antidetonantes y un calor específico de combustión bastante alto.

Los gases naturales también contienen impurezas nocivas, cuyo porcentaje está limitado por las condiciones técnicas.

Estos incluyen gases tóxicos (sulfuro de hidrógeno y monóxido de carbono), gases no inflamables (nitrógeno, dióxido de carbono) y humedad.

El monóxido de carbono (CO) y el sulfuro de hidrógeno (H2S) tienen un fuerte efecto tóxico en el cuerpo humano; además, el sulfuro de hidrógeno durante la combustión forma compuestos de azufre que destruyen las piezas del motor y los equipos de gas.

El contenido de CO en el gas no debe exceder el 1 % y la masa de sulfuro de hidrógeno en 100 m 3 no debe exceder los 2 g.

La presencia de humedad provoca la formación de tapones en las tuberías a temperaturas bajo cero y la reducción de gases.

Con los compuestos de azufre, la humedad forma ácidos que provocan la corrosión de las paredes de los cilindros y tuberías.

La odorización del gas natural comprimido permite determinar la presencia de gas en el lugar de trabajo y en el área de trabajo mediante el olor.

Al odorizar, se añaden 0,016 g de azufre mercaptano por 1 m de gas 3.

En términos de riesgos toxicológicos, la concentración máxima permitida de gas en los lugares de trabajo y en las áreas de trabajo no debe exceder los 300 mg/m 3. Se determina mediante analizadores de gases.

Debido a que el metano es mucho más liviano que el aire, se deben instalar sensores de ventilación, succión y alarma de gas en la parte superior de las instalaciones para el mantenimiento y reparación de vehículos a gas-diésel.

Además de las impurezas enumeradas, el gas natural contiene otros gases inflamables: propano, etano, butanos y pentanos, cuyo porcentaje es insignificante, por lo que las propiedades de los gases naturales comprimidos están determinadas por su componente principal: el metano (CHc). .

Los límites de inflamabilidad caracterizan la concentración de gases en una mezcla con aire a la que es posible el funcionamiento del motor.

El gas natural a una temperatura de +20 °C y presión normal tiene un límite de inflamabilidad: inferior - 4%, superior - 15% del contenido de gas en el volumen de aire. A esta concentración, la mezcla de gas y aire es explosiva.

El coeficiente de compresibilidad del gas tiene en cuenta la desproporcionalidad del cambio en su volumen al aumentar la presión.

Para el metano, el coeficiente de compresibilidad a 0°C con un cambio de presión de 0,1 a 20 oscila entre 1 y 0,82.

Teniendo en cuenta el coeficiente de compresibilidad en las estaciones de servicio de gas, tablas de cilindrada del vehículo.

Instalación de bombonas de gas

En una instalación de bombona de gas, almacenar gas natural en estado comprimido de hasta 20 MPa en bombonas.

La reserva de gas natural en un cilindro a una presión de 20 MPa es de unos 10 m 3.

Para garantizar una autonomía de 250-300 km se pueden utilizar seis, ocho o diez cilindros, según el modelo de coche.

La figura muestra un diagrama de la instalación del cilindro de gas del camión tractor KamAZ-54118 con ocho cilindros 4.

El paquete de cilindros consta de dos secciones de cuatro cilindros cada una. Este esquema permite que el motor funcione con las reservas de gas de una sección cuando el sello de otra está roto.

Las secciones del cilindro, cada una de las cuales tiene una válvula de cierre 3, están conectadas en cruz con 1 válvula de llenado y 2 válvulas de suministro.

Durante el funcionamiento del motor en modo gas-diesel, las válvulas 2 y 3 están abiertas.

El gas comprimido a alta presión pasa a través del calentador 22, en el que el refrigerante es el líquido del sistema de refrigeración del motor, y entra al reductor de gas de alta presión de una sola etapa 20, donde la presión del gas se reduce a 0,9-1,1. MPa.

En el camino hacia el reductor, el gas se calienta para evitar tapones de hielo en la tubería, que se pueden formar debido al fuerte enfriamiento del gas cuando la presión en el reductor disminuye bruscamente.

Luego el gas se suministra al filtro 21 con un elemento de fieltro y una válvula electromagnética, y desde allí a un reductor de gas de dos etapas 7, donde su presión se reduce casi a la presión atmosférica.

El funcionamiento de la caja de cambios se controla mediante el vacío que se le transmite a través de un tubo desde el difusor mezclador 11.

Desde el reductor, el gas ingresa al mezclador a través del dispensador 10, donde se forma una mezcla de gas y aire y luego, junto con el aire, es aspirado hacia los cilindros del motor.

La presión del gas en los cilindros y, por tanto, el suministro de combustible en ellos, se controla mediante un manómetro de alta presión 5. Mediante el manómetro de baja presión 8 se comprueba el funcionamiento de la primera etapa de la caja de cambios.

En la tapa del regulador de velocidad del cigüeñal está instalado un mecanismo electromagnético 13, que limita el recorrido de la palanca de control del regulador desde la posición de ralentí mínimo hasta la posición correspondiente al suministro de la dosis piloto de combustible.

El motor se cambia al modo gas-diesel después de arrancar y calentar el motor diesel a una temperatura del refrigerante de al menos 50 °C colocando la llave en el panel de instrumentos de la cabina en la posición "Gas".

Sistema de control del motor eléctrico. Para ello, el vehículo está equipado con equipamiento eléctrico adicional de gas-diésel.

Incluye también un sistema de limitación del suministro de gas: cuando el cigüeñal alcanza la velocidad máxima de rotación, cuando el regulador mecánico de velocidad corta el suministro de la dosis piloto de combustible líquido, y un bloqueo eléctrico que impide el suministro simultáneo de gas y el suministro completo de combustible diesel líquido (doble empuje).

Cilindros para gas comprimido. Los cilindros están diseñados para almacenar y transportar gas combustible y son los componentes más críticos del equipo de gas de un automóvil. La seguridad de funcionamiento de los vehículos depende de su fiabilidad y estanqueidad.

Los cilindros están diseñados para una presión de trabajo de 20 MPa. Están hechos de tubos sin costura enrollando la parte inferior y el cuello.

Para aumentar su resistencia y asegurar su inastillable en caso de destrucción, se someten a tratamiento térmico, endurecimiento y revenido.

Actualmente se utilizan dos tipos de cilindros fabricados en acero al carbono o aleado.

Cilindro regular de acero al carbono con capacidad de 50 litros. tiene una masa de 93 kg.

El cilindro de acero aleado tiene la misma capacidad, pero su peso no supera los 65 kg.

Los cilindros terminados se prueban para determinar la resistencia y estanqueidad de las conexiones con los accesorios.

Los cilindros utilizables están pintados de rojo y los siguientes datos del pasaporte están estampados en la parte inferior frontal: marca del fabricante, número de cilindro, peso, fecha de fabricación y año de la próxima prueba, presión de funcionamiento y presión de prueba, capacidad, sello de calidad. inspector de control de la planta, fabricante y número de norma.

Consideremos un ejemplo de designación de las fechas de fabricación y la próxima prueba 10-89-94: el cilindro fue fabricado y probado en octubre de 1989, las pruebas hidráulicas repetidas deberían realizarse en 1994

La zona del cilindro con los datos del pasaporte está recubierta con barniz incoloro y rodeada por un marco colorido.

El cuello del cilindro tiene un orificio con rosca cónica en el que se enrosca un adaptador para conectar tubos

Una condición necesaria para una boca correcta Nuevo adaptador en el cilindro: presencia de 3-4 hilos de repuesto en el adaptador.

Los cilindros están conectados entre sí mediante tuberías de gas de alta presión. Están fabricados con tubos de acero sin costura con un diámetro exterior de 10 mm y un espesor de pared de 2 mm.

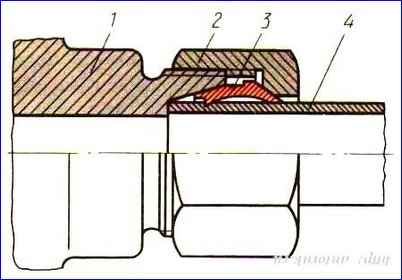

Los gasoductos se conectan sin juntas. La estanqueidad de las conexiones se consigue cortando el racor 3 en el tubo 4 y presionando firmemente el extremo del tubo al racor de conexión 1 mediante la tuerca de unión 2.

La conexión del pezón permite un desmontaje repetido. Al instalar una tetina nueva, debe asegurarse de que esté ubicada a una distancia de aproximadamente 1,5-2 mm del extremo del tubo.

Cuando se aprieta la tuerca de unión 2, el racor 3 se deforma y toma la forma de un orificio cónico interno en el racor, asegurando la estanqueidad de la conexión.

Al mismo tiempo, la tetina corta un borde afilado en las paredes del tubo, evitando que se salga de la conexión bajo la influencia de alta presión.

La fuerza de apriete de la tuerca de unión durante la inserción preliminar del anillo debe ser de 40-56 N.

La tetina debe estar bien asentada en el tubo. Si, después de apretar la tuerca, la boquilla no garantiza una conexión firme, entonces se debe reemplazar junto con el gasoducto.

No se permite la soldadura preliminar de la boquilla con soldadura ni el abocardado de los extremos de los tubos.

Si la conexión del pezón no proporciona un apriete completo después de apretar la tuerca 2, se debe reemplazar.

Para hacer esto, se corta la boquilla 3 junto con un trozo de tubo, se limpia el extremo del tubo con una longitud de 13-15 mm de pintura y revestimiento anticorrosión y se instala una boquilla nueva.

Para compensar las fuerzas de torsión que se transmiten a través de los cilindros al gasoducto durante posibles deformaciones del bastidor del automóvil, los tubos de alta presión se doblan para formar anillos de compensación.

Estos anillos también compensan la reducción de la longitud del tubo al sustituir la tetina.

Los cilindros del coche se fijan con soportes y abrazaderas.

El desplazamiento de los cilindros debido al aflojamiento de sus fijaciones puede provocar la rotura de las tuberías de gas de alta presión en la conexión de la boquilla.

Las roturas de tuberías suelen tener consecuencias graves, incluido un incendio. Por tanto, la fijación de los cilindros debe excluir completamente la posibilidad de su movimiento.

Se debe prestar especial atención al refuerzo de los cilindros mediante abrazaderas. No se permite apretar las abrazaderas hasta que sus extremos se toquen.

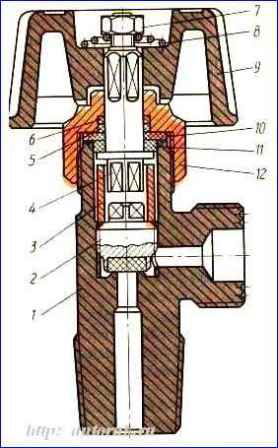

Válvulas

La instalación de bombona de gas dispone de cuatro válvulas: dos válvulas de bombona, una válvula de llenado y una válvula de suministro (principal).

Las válvulas de cilindro se utilizan para conectar secciones de cilindros a una línea común.

La válvula de llenado está diseñada para llenar cilindros de gas comprimido.

El racor de la válvula de llenado tiene una rosca especial a izquierdas y se cierra con un tapón que la protege de la suciedad y la humedad.

En otras válvulas, los racores tienen rosca a derechas.

Para conectar tuberías de gas, se instala un adaptador en este accesorio, sellado con una junta. Por lo demás, todas las válvulas tienen el mismo diseño; su diseño se muestra en la figura.