За способом займання газодизель можна віднести до двигунів із примусовим займанням

Його робочий процес відрізняється від робочого процесу двигунів з іскровим запаленням тим, що електрична іскра як джерело запалювання робочої суміші замінена дозою дизельного палива

Наприкінці такту стиснення в нагрітий повітряно-газовий заряд упорскується невелика (запальна) доза дизельного палива.

Запальну дозу палива подають у циліндр з таким розрахунком, щоб воно спалахнуло раніше, ніж газ, і підпалило всю масу газоповітряної суміші.

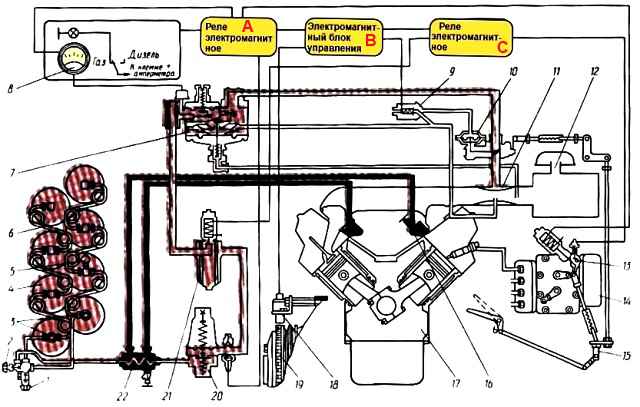

Схема газобалонної установки: 1 - наповнювальний вентиль; 2 – видатковий вентиль; 3 – запірний вентиль; 4 – балон; 5 – манометр високого тиску; 6 - трубопровід високого тиску; 7 – редуктор низького тиску; 8 – манометр; 9 – триходовий електромагнітний клапан; 10 – дозатор; 11 - змішувач; 12 - очищувач повітря; 13 - механізм обмеження запальної дози палива; 14 – насос високого тиску; 15 - привід управління регулятора та дозатора газу; 16 – кран; 17 – двигун; 18 - перетворювач частоти обертання; 19 - зубчастий вінець; 20 – редуктор високого тиску; 21 - електромагнітний клапан із фільтром; 22 - підігрівач газу; А – реле електромагнітне; B – блок управління; C - електромагнітне реле

При переобладнанні дизеля для роботи в режимі газодизеля в конструкцію системи живлення додаються газоповітряний змішувач із системою регулювання подачі газу при зміні навантаження та модернізований регулятор частоти обертання колінчастого валу з обмежувачем подачі палива при роботі двигуна в режимі газодизеля.

Такий спосіб переобладнання забезпечує можливість швидкого переходу з дизельного режиму на газодизельний та назад.

Відомості про паливо для газодизеля

В якості основного палива в газодизелі застосовують стислий природний газ.

Характеристика стиснутих природних газів, що використовуються як моторне паливо, повинна відповідати вимогам ТУ 51-166—83, які встановлюють дві марки газу: "А" та "Б".

Ці гази за нормальної температури навколишнього середовища та високого (до 20 МПа) тиску зберігають газоподібний стан.

Основним компонентом природного газу є метан, що є повноцінним паливом з хорошими антидетонаційними характеристиками і досить високою питомою теплотою згоряння.

У природних газах є і шкідливі домішки, відсотковий вміст яких обмежений технічними умовами.

До них належать токсичні гази (сірководень та оксид вуглецю), негорючі гази (азот, вуглекислий газ) та волога.

Оксид вуглецю (СО) та сірководень (H2S) мають сильний токсичний вплив на організм людини, крім того, сірководень при згорянні утворює сірчисті сполуки, що руйнують деталі двигуна та газової апаратури.

Зміст СО в газі не повинен перевищувати 1 %, а маса сірководню в 100 м 3 не більше 2 г.

Наявність вологи веде до утворення пробок у трубопроводах при негативних температурах та редукуванні газу.

З сірчистими сполуками волога утворює кислоти, які викликають корозію стінок балонів та трубопроводів.

Одоризація стиснутого природного газу дозволяє на робочому місці та в робочій зоні запахом визначити наявність газу.

При одоризації на 1 м 3 газу додають 0,016 г меркаптанової сірки.

За токсикологічною небезпекою гранично допустима концентрація газу на робочих місцях та в робочих зонах не повинна перевищувати 300 мг/м 3. Її визначають за допомогою газоаналізаторів.

Внаслідок того, що метан набагато легший за повітря, відсмоктувачі для вентиляції та датчики сигналізації загазованості повинні встановлюватися у верхній частині приміщень для технічного обслуговування та ремонту газодизельних автомобілів.

Крім перелічених домішок у природному газі містяться інші горючі гази: пропан, етан, бутани та пентани, відсотковий вміст яких незначний, тому властивості стиснутих природних газів визначає основна їхня складова — метан (СНц).

Межі займистості характеризують концентрацію газів у суміші з повітрям, при якій можлива робота двигуна.

У природного газу при температурі +20 °С та нормальному тиску межа займистості: нижня — 4%, верхня — 15 % вмісту газу в обсязі повітря. При такій концентрації суміш газу з повітрям вибухонебезпечна.

Коефіцієнт стисливості газу враховує непропорційність зміни його обсягу зі збільшенням тиску.

Для метану коефіцієнт стисливості при 0°З зміні тиску від 0,1 до 20 коливається в межах від 1 до 0,82.

З урахуванням коефіцієнта стисливості на газонаповнювальних станціях розроблено табліки місткості балонів автомобіля.

Газобалона установка

У газобалонній установці природний газ зберігайте у стислому до 20 МПа стані у балонах.

Запас природного газу в одному балоні при тиску 20 МПа становить близько 10 м 3.

Для забезпечення ходу в 250...300 км може бути застосовано шість, вісім чи десять балонів залежно від моделі автомобіля.

На малюнку показано схему газобалонної установки сідельного тягача КамАЗ-54118 з вісьмома балонами 4.

Пакет балонів складається з двох секцій по чотири балони в кожній. Така схема дозволяє забезпечити роботу двигуна на запасі газу однієї секції за порушення герметичності в іншій.

Секції балонів, у кожній з яких передбачений запірний вентиль 3, підключені до хрестовини з наповнювачем 1 та видатковим 2 вентилями.

Під час роботи двигуна в газодизельному режимі вентилі 2 та 3 відкриті.

Стиснутий газ під великим тиском проходить підігрівач 22, в якому теплоносієм є рідина системи охолодження двигуна, і надходить в одноступінчастий газовий редуктор 20 високого тиску, де тиск газу знижується до 0,9-1,1 МПа.

По дорозі до редуктора газ підігрівається, щоб уникнути крижаних пробок у трубопроводі, які можуть утворитися через сильне охолодження газу при різкому зниженні тиску в редукторі.

Потім газ подається до фільтра 21 з повстяним елементом і електромагнітним клапаном, а з нього двоступеневий газовий редуктор 7, де відбувається зниження його тиску практично до атмосферного.

Управління роботою редуктора здійснюється розрідженням, яке передається в нього по трубці з дифузора змішувача 11.

З редуктора газ через дозатор 10 надходить у змішувач, де утворюється газоповітряна суміш, і далі разом з повітрям засмоктується в циліндри двигуна.

Тиск газу в балонах, а отже, запас палива в них контролюють манометром 5 високого тиску. По манометру 8 низького тиску перевіряють роботу першого ступеня редуктора.

На кришці регулятора частоти обертання колінчастого валу встановлений електромагнітний механізм 13, що обмежує хід важеля управління регулятором від положення мінімальної частоти обертання холостого ходу до положення, що відповідає подачі запальної дози палива.

У газодизельний режим двигун переводять після пуску та прогріву дизеля до температури охолоджуючої рідини не менше 50°З перемиканням клавіші на щитку приладів кабіни в положення «Газ».

Система керування двигуном електрична. Для цього на автомобілі встановлено додаткове газодизельне електроустаткування.

В нього також входять система обмеження подачі газу:при досягненні колінчастим валом максимальної частоти обертання, коли механічний регулятор частоти обертання вимикає подачу запальної дози рідкого палива, та електроблокування, що запобігає одночасній подачі газу і повній подачі рідкого дизельного палива (подвійну тягу).

Балони для стисненого газу. Балони призначені для зберігання та транспортування газового палива та є найбільш відповідальними вузлами газового обладнання автомобіля. Від їхньої надійності та герметичності залежить безпека експлуатації автомобіля.

Балони розраховані на робочий тиск 20 МПа. Їх виготовляють із суцільнотягнутих безшовних труб методом закочення днищ та горловин.

Для підвищення міцності та забезпечення безосколочності при руйнуванні піддають термічній обробці, загартуванні та відпустці.

В даний час застосовують балон двох видів з вуглецевої або легованої сталі.

Звичайний балон із вуглецевої сталі місткістю 50 л. має масу 93 кг.

Балон з легованої сталі має таку ж місткість, але маса його не більше 65 кг.

Готові балони проходять випробування міцність та герметичність з'єднань з арматурою.

Рідні балони фарбують червоний колір і на передньому днищі наносять тавруванням такі паспортні дані: товарний знак заводу-виробника, номер балона, масу, дату виготовлення та рік наступного випробування, робочі тиск і тиск при випробуванні, місткість, тавро контролера ВТК завод, виробника та номер стандарту.

Розглянемо приклад позначення дат виготовлення та наступного випробування 10-89-94 — балон виготовлений та випробуваний у жовтні 1989 р., повторні гідравлічне, випробування має пройти у 1994 р.

Місце на балоні з паспортними даними покривається безбарвним лаком і обводиться барвистою рамкою.

Горловина балона має отвір конічним різьбленням, у який повертається перехідник для приєднання трубок

Необхідна умова правильної вустановки перехідника в балоні - наявність на перехіднику 3-4 запасних ниток різьблення.

Балони між собою з'єднані газопроводами високого тиску. Їх виготовляють із сталевих безшовних трубок із зовнішнім діаметром 10 мм та товщиною стінок 2 мм.

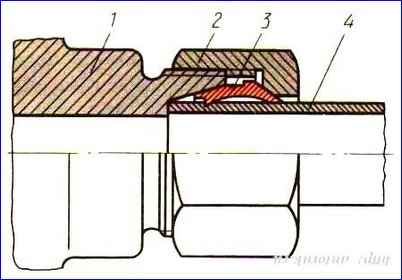

Газопроводи з'єднують без прокладок. Герметичність з'єднань досягається при врізанні ніпелю 3 в трубку 4 і щільному притисканні торця трубки до штуцера 1, що приєднується, за допомогою накидної гайки 2.

Ніпельне з'єднання дозволяє багаторазове розбирання. Під час встановлення нового ніпеля необхідно стежити за тим, щоб він знаходився на відстані близько 1,5-2 мм від кінця трубки.

При затягуванні накидної гайки 2 ніпель 3 деформується і набуває форми внутрішнього конічного отвору в штуцері, забезпечуючи герметичність з'єднання.

Водночас ніпель врізається гострою кромкою в стінки трубки, перешкоджаючи її вириву зі з'єднання під дією високого тиску.

Зусилля затягування накидної гайки в процесі попереднього врізання кільця має становити 40-56 Н.

Ніпель повинен бути щільно посаджений на трубці. Якщо після затягування гайки ніпель не забезпечує герметичність з'єднання, його слід замінити спільно з газопроводом.

Попереднє паяння ніпеля припоєм і розвальцювання кінців трубок не допускаються.

Якщо ніпельне з'єднання після затягування гайки 2 не забезпечує повної герметичності, його слід замінити.

Для цього ніпель 3 обрізають разом із шматочком трубки, очищають кінець трубки на довжині 13-15 мм від фарби та антикорозійного покриття та встановлюють на нього новий ніпель.

Для компенсації зусиль, що скручують, які передаються через балони на газопровід при можливих деформаціях рами автомобіля, трубки високого тиску загнуті так, що утворюють компенсаційні кільця.

Ці кільця також компенсують зменшення довжини трубки при заміні ніпеля.

Балони на автомобілі закріплені кронштейнами та хомутами.

Зміщення балонів через послаблення їхнього кріплення може спричинити розрив газопроводів високого тиску в ніпельному з'єднанні.

Обриви трубок, як правило, супроводжуються серйозними наслідками, аж до займання. Тому кріплення балонів має повністю виключати можливість їхнього переміщення.

Особливу увагу слід приділяти зміцненню балонів за допомогою стяжних хомутів. Затягування хомутів до зіткнення їх кінців не допускається.

Вентілі

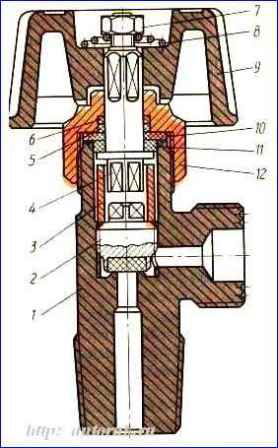

Газобалонна установка має чотири вентилі: два балонні, наповнювальний і витратний (магістральний).

Балонні вентилі служать для підключення секцій балонів до загальної магістралі.

Наповнювальний вентиль призначений для заправлення балонів стисненим газом.

Штуцер наповнювального вентиля має спеціальне ліве різьблення і закритий заглушкою, що оберігає від попадання на нього бруду та вологи.

На інших вентилях штуцера з правим різьбленням.

Для приєднання газопроводів на цей штуцер встановлюється перехідник, що ущільнюється прокладкою. В іншому всі вентилі влаштовані однаково, їх конструкція показана на малюнку.