Para el desmontaje, se recomienda utilizar la plataforma giratoria R-770, en la que el motor tiene la capacidad de girar alrededor de los ejes vertical y horizontal

Antes de instalar el motor en el caballete, retire el filtro de aceite con intercambiador de calor, ventilador, colectores de escape, soportes delanteros, motor de arranque;

- - las superficies de fricción de las piezas, excepto que se especifique lo contrario, lubrique con aceite de motor durante el montaje;

- - cuando fije piezas usando conexiones roscadas, asegúrese de que el par de apriete sea el adecuado;

- - juntas no metálicas para facilitar el montaje, si es necesario, instale con grasa aplicada a una de las piezas de acoplamiento. Asegúrese de que las juntas se unan uniformemente a las superficies de contacto, estén bien sujetas y no sobresalgan del contorno de las superficies de contacto;

- - al instalar, lubrique los anillos de sellado de goma y los chaflanes de entrada de las piezas de acoplamiento con grasa;

- - no doble los montantes cuando coloque piezas sobre ellos.

Recomendaciones para la extracción, instalación y solución de problemas de piezas y ensamblajes del motor

Para quitar el conjunto del engranaje impulsor de la bomba de combustible con el eje:

- - desenrosque los cuatro tornillos de fijación del compresor y retire el compresor;

- - desenrosque los tres tornillos que sujetan la bomba de dirección asistida y retire la bomba;

- - afloje el tornillo de apriete 10 (Fig. Ajuste del ángulo de avance de la inyección de combustible del motor 740.13-260) o 6 (Fig. Ajuste del ángulo de avance de la inyección de combustible de los motores 740.11-240 y 740.14-300).

- - retire el conjunto de la carcasa del cojinete trasero con el manguito;

- Retire el piñón de arrastre del conjunto bomba de alta presión con el eje (Fig. Extracción del piñón de arrastre del conjunto de la bomba de inyección con el eje).

Al ensamblar, alinee las marcas en los extremos del engranaje impulsor y el engranaje del árbol de levas.

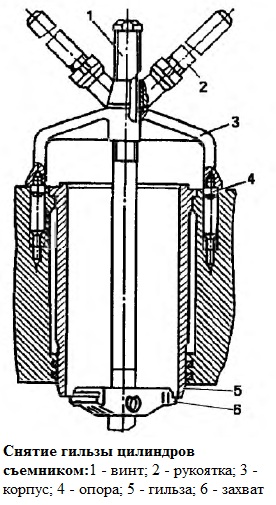

Para desmontar la camisa con extractor 801.05.000 (Fig. Desmontaje de la camisa con extractor), doblar la empuñadura a lo largo del tornillo 1 e introducirla dentro de la camisa de esta forma.

Habiendo enganchado la empuñadura en el extremo inferior del manguito 5, colóquelo perpendicularmente al tornillo, luego instale los soportes 4 en el orificio en el plano de contacto del bloque y, girando la empuñadura 2, desenrosque el tornillo hasta que el la funda se ha quitado por completo.

Para quitar la carcasa del volante:

- - descompresor;

- - quitar la bomba de dirección asistida;

- - desenroscar los tres tornillos y quitar el ojal trasero;

- - quitar las abrazaderas de fijación del tubo de salida de combustible de los inyectores;

- - desenrosque el perno de montaje de la varilla de nivel de aceite; desatornille los tornillos de montaje del volante y los tornillos de montaje con rosca M8

- - quitar el volante;

- - desenrosque los tornillos de la carcasa del volante, retire la carcasa.

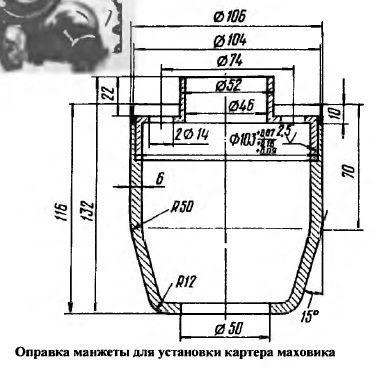

Al instalar la carcasa del volante, para proteger el manguito del sello del vástago del cigüeñal, use un mandril (Fig. Mandril del manguito para instalar la carcasa del volante):

- al mismo tiempo, lubrique generosamente el manguito con aceite de motor.

Para reparar el cigüeñal, el bloque y la biela, hay siete tamaños de reparación de revestimientos. La designación de los insertos está impresa en su parte posterior.

Para quitar y desmontar el grupo de bielas y pistones:

- - quitar la culata (ver "Mecanismo de distribución de gas");

- - eliminar los depósitos de carbón del cinturón superior de la manga;

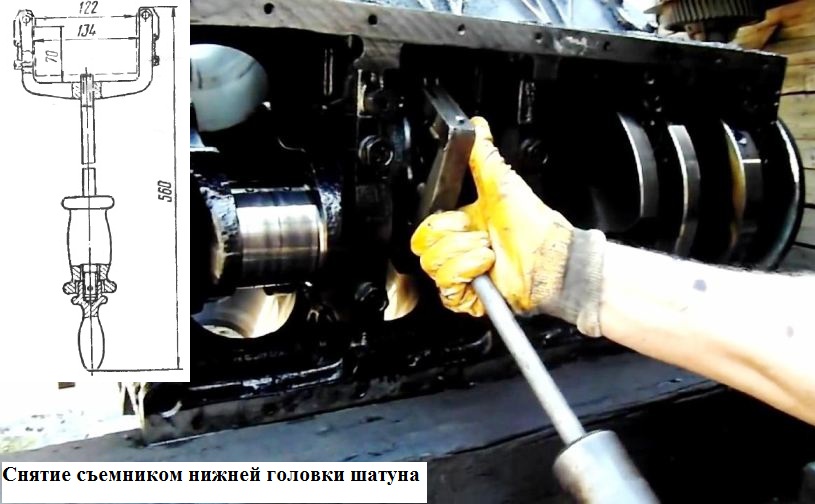

- - retire la tapa de la cabeza inferior de la biela con un extractor (Fig. Extracción de la cabeza inferior de la biela con un extractor):

- - quitar el conjunto pistón con la biela del cilindro;

- - retire los segmentos del pistón con una herramienta (Fig. Extracción de los segmentos del pistón con un extractor);

- - retire los anillos de retención de los casquillos del pistón con unos alicates I801.23.000;

- - calentar el pistón en baño de aceite a una temperatura de 80-100 °C;

- - retire el pasador del pistón.

Al ensamblar e instalar grupo biela y pistón novke:

- - instale los anillos de compresión con superficie cónica (de la marca TOP) en la parte inferior del pistón, en los motores 740.13-260 y 740.14-300 el anillo superior se instala de modo que la selección interna quede ubicada en el lado inferior ;

- - instale los anillos rascadores de aceite de la siguiente manera: primero, inserte el expansor de resorte en la ranura, luego coloque el anillo rascador de aceite de modo que la junta de expansión quede diametralmente opuesta al bloqueo del anillo;

- anillos adyacentes directos con cerraduras en direcciones opuestas;

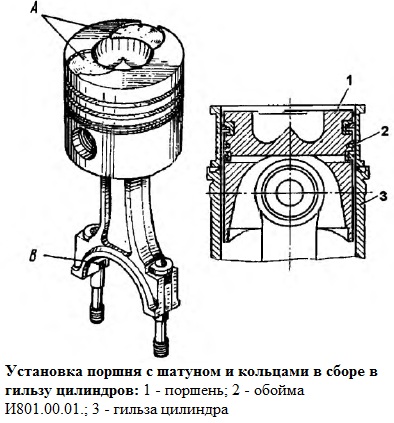

- - durante el montaje, instale el pistón y la biela de modo que las ranuras A debajo de las válvulas en la parte inferior del pistón y la ranura "B" en la biela debajo del bigote de bloqueo de la camisa estén en el mismo lado (consulte la Fig. Instalación el pistón con la biela y los anillos como un conjunto en los cilindros del manguito):

- - no presione con el dedo un pistón frío;

- - al instalar el pistón en el cilindro, primero insértelo en el soporte I801.00.000 (consulte la Fig. Instalación del pistón con la biela y los segmentos como un conjunto en la camisa del cilindro):

- - el índice estampado en la parte inferior del pistón debe ser el mismo que el índice estampado en el extremo del manguito, si no se reemplazó el pistón. Mueva las ranuras para las válvulas en la parte inferior del pistón hacia el colapso del bloque de cilindros.

Las marcas de emparejamiento de los números en la biela y la tapa de la biela deben ser iguales.

Para quitar el cigüeñal desmontar:

- - grupo de bielas y pistones;

- - carcasa del volante;

- - la cubierta frontal de la unidad con un conjunto de acoplamiento de fluido;

- - bomba de aceite con conjunto de recogida de aceite;

- - cubiertas de soportes principales;

- - quitar el cigüeñal con un polipasto o polipastos, enganchando los muñones de biela primero y cuarto con ganchos de latón.

Al instalar el cigüeñal en el motor:

- - alinear las marcas en los engranajes de las unidades de accionamiento;

- - asegúrese de que las dimensiones de los revestimientos correspondan a las dimensiones de los muñones del eje;

- - instale los medios anillos del cojinete de empuje de modo que los lados ranurados queden adyacentes a los extremos de empuje del eje (vea la Fig. Instalación de los medios anillos del cojinete de empuje del cigüeñal):

- - asegúrese de que los números de las tapas de los cojinetes de bancada coincidan con los números de serie de los soportes en el bloque de cilindros (ver Fig. Instalación de las tapas de los cojinetes de bancada) - los números comienzan desde el extremo delantero;

- - apriete los tornillos de las tapas de los cojinetes principales y los tornillos de acoplamiento del bloque en la siguiente secuencia:

Limpie las roscas en los agujeros del bloque y en los pernos de suciedad, lubrique las roscas en los pernos con aceite de motor, elimine el exceso de aceite.

Instale las superficies de asiento firmemente, sin deformar las tapas de los cojinetes principales.

Instalando las arandelas 16x3, atornillar los tornillos M 16 para la fijación de las tapas, proporcionando un par de apriete preliminar de 95 -120 Nm (9,6 - 12 kgf.m).

Por último, apriete los tornillos de la tapa, proporcionando un par de apriete de 275-295 Nm (28 - 30 kgf.m)

Instale y apriete los pernos de unión del bloque con un par de apriete de 147-167 Nm (15-17 kgf.m).

Al apretar los pernos con una llave dinamométrica, la resistencia debe aumentar suavemente, sin sacudidas. Cuente el momento en que la llave se mueve.

Al final del apriete, el cigüeñal debe girar libremente por la fuerza de la mano aplicada a los pasadores del volante, el juego axial en el cojinete de empuje debe ser de al menos 0,05 mm.

Nota: Durante el período de transición para dominar la producción, el motor se puede usar con un bloque de cilindros con guías de empuje atornilladas, con bujes de árbol de levas sobredimensionados, sin canales de aceite agrandados, con los pares de apriete de los pernos de la tapa del cojinete principal:

- - preapriete - 95-120 Nm (9,6-12 kgf.m);

- - apriete final - 206-230 Nm (21-23,5 kgf m).

- - los pernos de unión se aprietan con un par de 81-91 Nm (8,2-9,2 kgf m).

Para desmontar y montar el cigüeñal:

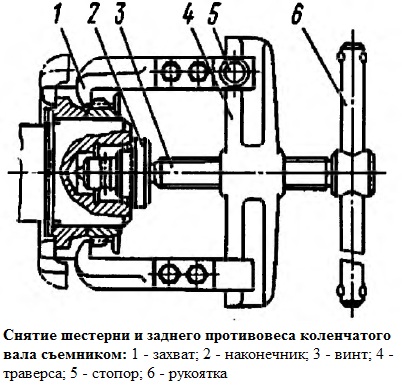

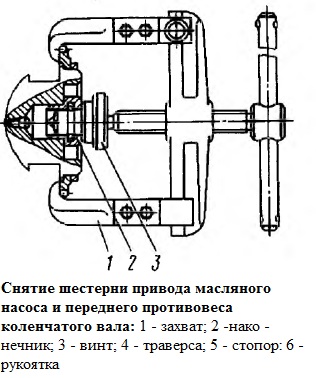

- - Retire los contrapesos delantero y trasero, así como el piñón de mando del cigüeñal y el piñón de mando de la bomba de aceite con el extractor I801.01.000.

Para quitar el engranaje del cigüeñal y el contrapeso trasero de las garras 1 (consulte la Fig. Extracción del engranaje y el contrapeso trasero del cigüeñal con un extractor), deslice el contrapeso sobre el borde del engranaje del contrapeso y fíjelo con topes 5.

Atornille el 3 a través del apoyo de la punta 2 contra el extremo del cigüeñal y, girando la manija 6, atornille el tornillo 3 en la cruceta 4 hasta quitar completamente el engranaje.

Para quitar el engranaje impulsor de la bomba de aceite y el contrapeso delantero del cigüeñal (Fig. Extracción del engranaje impulsor de la bomba de aceite y el contrapeso trasero del cigüeñal), instale la punta 2 en la punta 3 y quite el engranaje de la misma manera que quitó el engranaje del cigüeñal;

- - gire el tornillo de adentro hacia afuera;

- - antes del montaje, limpiar los agujeros de suministro de aceite de los depósitos;

- - lavar el eje y soplar los canales con aire comprimido;

Nota: cuando se utiliza un cigüeñal nuevo, es necesario desenroscar el tornillo, lavar el eje, soplar los canales con aire comprimido.

Montar el cigüeñal en orden inverso, antes de presionar sobre el cigüeñal, calentar el contrapeso delantero, el engranaje impulsor de la bomba de aceite, el contrapeso trasero y el engranaje impulsor del cigüeñal a una temperatura de 105 °C

Dimensiones de las piezas, mm

Anillos de pistón:

- Espacio en el bloqueo de los segmentos del pistón de compresión * 0,4-0,6

- Hueco en la cerradura del anillo del pistón del raspador de aceite * 0,30-0,60

- Juego final del anillo de compresión superior 0,12-0,17

- Espacio del extremo del anillo de compresión inferior*. 0,09-0,14

- Espacio final del anillo de aceite* 0,077-0,112

Pistón:

- El diámetro de los agujeros para los dedos. 44.987 - 44.994

- Juego en la interfaz pistón-manguito (en la longitud del pistón 104 mm desde la parte inferior) 0,119-0,162

- * La holgura del aro del pistón se mide en calibre 0 (120+0,03) mm

Manga:

Diámetro interior 120,0 0 - 120,021

Pasador de pistón:

- Diámetro del pasador de pistón 44.993-45.000

- Juego en el pasador del pistón - extremo de biela 0,017-0,031

Inserciones:

- Grosor de la carcasa del cojinete principal 2.440-2.452

- El grosor de los semicojinetes de las muñequillas. 2.453-2.465

Eje cigüeñal;

- Diámetro del muñón principal 94.989-95.011

- Juego del cojinete del diario principal 0,085-0,152

- Diámetro de muñequilla 79.9905-80.0095

- Juego en cojinetes de cigüeñal 0.06-0.104

- Juego axial 0,100-0,195

- Diámetro del muñón del eje para el contrapeso delantero y el engranaje impulsor de la bomba de aceite: 125.080-125.110

- Diámetro de unión para contrapeso trasero y engranaje trasero del cigüeñal: 105.070-105.096

- Diámetro del cuello del cuello trasero: 104,86-105,00

- Diámetro del asiento del cojinete del eje de entrada de la transmisión: 51.977-52.008

- Diámetro del orificio del manguito de posicionamiento del volante: 51.977-52.008

Semianillos del cojinete de empuje del quinto cojinete principal del cigüeñal

Espesor 4.010-4.050

Eje Árbol de levas

- Diámetro del muñón del cojinete intermedio 59.895 - 59.915

- Diámetro del buje del cojinete intermedio 60,00 - 60,03

- Diámetro del cuello del soporte trasero. 41.930 - 41.950

- Diámetro del buje del muñón del cojinete trasero. 42.000 -42.015

- Juego en el buje de acoplamiento - cojinetes intermedios del árbol de levas: 0,135 -0,085

- Juego en el buje de acoplamiento - muñón del cojinete del árbol de levas trasero: 0,085 - 0,050

- Espacio en el extremo de acoplamiento de la carcasa del rodamiento trasero - cubo de engranajes: 0,15-0,30

Detalles Plazos

El diámetro de la varilla de empuje. 21.993 -21.972

Diámetro orificio guía empujador 22.000 - 22.023

Espacio entre varillas de empuje y guía: nominal 0,007 - 0,051

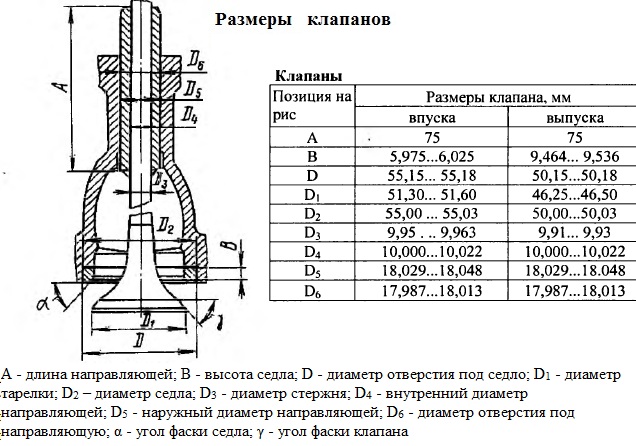

Espacio entre vástago y guía de válvula, mm:

- - entrada 0,03 - 0,072

- - versión 0.07-0.112

Ángulo α del chaflán del asiento (entrada, salida) 45° - 45°15

Ángulo γ del chaflán de la válvula (entrada, salida) 44°45 - 45°

Para desmontar la culata al sustituirla, así como para solucionar problemas del mecanismo de válvulas y del grupo cilindro-pistón:

- - drene el líquido refrigerante del sistema de enfriamiento del motor;

- - desenroscar los tornillos del colector de escape y quitar el colector;

- - desenrosque los tornillos de fijación de la cabeza extraída conducto de admisión y tubería de recolección de agua, afloje los mismos tornillos

En otras cabezas con el fin de obtener la autorización necesaria para la remoción;

Para quitar las culatas de cilindros de la fila derecha, primero quite el compresor del motor.

- - quitar el tubo de conexión de los conductos de aire de admisión;

- - desconecte todas las tuberías del cabezal y proteja sus cavidades del polvo y la suciedad;

- - retire la boquilla, protegiendo el atomizador de impactos y obstrucciones de orificios, tapa de culata, cremalleras con balancines y varillas;

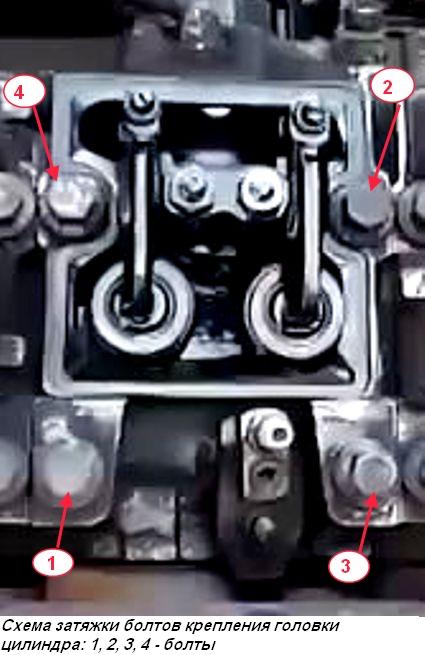

- - aflojar los tornillos de la culata, siguiendo la misma secuencia de apriete (Fig. Secuencia de apriete de los tornillos de la culata), luego desenroscarlos;

- - retire la culata del motor.

Al instalar la culata, preste atención a la correcta instalación de las juntas.

Apriete los tornillos de la culata en tres pasos en la secuencia que se muestra en la fig. Secuencia de apriete de los tornillos de la culata.

Después de apretar los tornillos, compruebe y, si es necesario, ajuste las holguras térmicas entre las válvulas y los balancines.

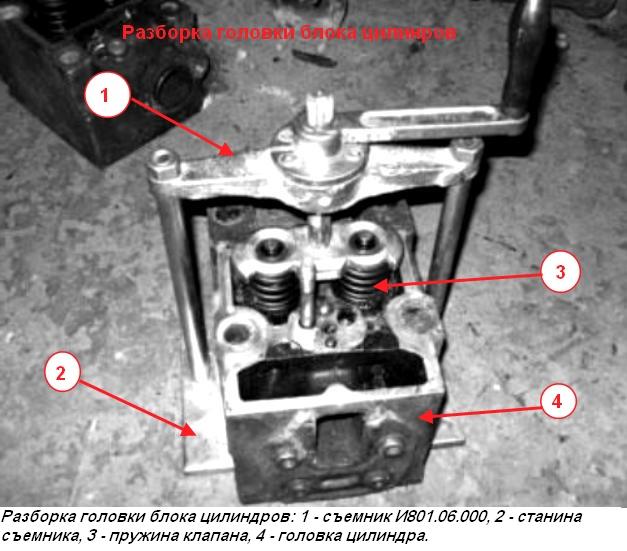

Para el desmontaje y montaje del mecanismo de válvulas utilizando la herramienta I801.06.000 (ver Fig. Desmontaje de la culata en la herramienta I801.06.000):

- - coloque la culata en la base de manera que los pasadores encajen en los orificios para pasadores de la culata;

- - girando la perilla, atornille el tornillo y escurra los resortes de la válvula con una placa;

- - eliminar grietas y bujes;

- - desenrosque el tornillo del travesaño, retire la placa y los resortes de válvula;

- - retire las válvulas de admisión y escape.

Al ensamblar el mecanismo de la válvula, lubrique los vástagos de la válvula con aceite diesel.

Las dimensiones de las válvulas se dan en la figura

Para lapeado de válvulas:

- - desmonte el mecanismo de la válvula como se describe arriba;

- - Preparar una pasta de 1,5 partes (por volumen) de micropolvo de carburo de silicio verde, una parte de gasóleo y 0,5 partes de gasóleo. Revuelva la pasta de lapeado antes de usar (el micropolvo puede precipitar);

- - aplique una capa delgada y uniforme de pasta al chaflán del asiento de la válvula, lubrique el vástago de la válvula con aceite de motor. El lapeado se lleva a cabo moviendo alternativamente la válvula con un taladro con una ventosa o un dispositivo.

Mientras presiona la válvula, gírela 1/3 de vuelta y luego 1/4 de vuelta en la dirección opuesta. No frote las válvulas con movimientos circulares.

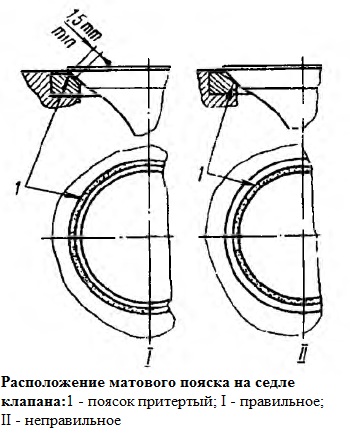

Continúe lapeando hasta que aparezca una correa mate uniforme con un ancho de al menos 1,5 mm en los chaflanes de la válvula y el asiento (Fig. Ubicación de la correa mate en el asiento de la válvula);

- después de moler, lavar las válvulas y la culata con gasóleo y soplar con aire.

Monte el tren de válvulas como se indicó anteriormente y determine la calidad del asiento de la válvula comprobando si hay fugas:

- Instale la culata alternativamente con los puertos de entrada y salida hacia arriba y llénelos con combustible diesel. Las válvulas bien lapeadas no deben dejarlo pasar a través de los sellos durante 30 segundos.

Si hay una fuga de combustible, golpee el extremo de la válvula con un mazo de goma. Si la fuga persiste, vuelva a lapear las válvulas.

Si es necesario, compruebe la calidad del lapeado "a lápiz", para lo cual, a través del chaflán de la válvula con un lápiz de grafito suave, aplique de seis a ocho rayas a la misma distancia.

Inserte con cuidado la válvula en el asiento y. presionando con fuerza, gire ¼ de vuelta, se deben borrar todos los guiones, de lo contrario, repita el pulido.

Cuando se lapeó correctamente, la banda mate en el asiento de la cabeza debe comenzar en la base más grande del cono del asiento, como se muestra