Für die Demontage empfiehlt es sich, den Drehtisch R-770 zu verwenden, auf dem sich der Motor um die vertikale und horizontale Achse drehen kann

Bevor Sie den Motor auf dem Ständer montieren, entfernen Sie den Ölfilter mit Wärmetauscher, Lüfter, Auspuffkrümmer, vordere Stützhalterungen, Anlasser;

- - Reibungsflächen von Teilen, sofern nicht anders angegeben, während der Montage mit Motoröl schmieren;

- - Achten Sie bei der Befestigung von Teilen mit Schraubverbindungen auf das entsprechende Anzugsdrehmoment;

- - nichtmetallische Dichtungen zur Erleichterung der Montage, ggf. mit Fett auf einem der Gegenstücke anbringen. Achten Sie darauf, dass die Dichtungen gleichmäßig an den Passflächen anliegen, fest geklemmt sind und nicht über die Kontur der Passflächen hinausragen;

- - Schmieren Sie beim Einbau die Gummidichtungsringe und Einführungsschrägen der Gegenstücke mit Fett;

- - Biegen Sie die Bolzen nicht, wenn Sie Teile darauf montieren.

Empfehlungen für den Ausbau, Einbau und die Fehlerbehebung von Motorteilen und Baugruppen

Entfernen der Antriebszahnradbaugruppe der Kraftstoffpumpe mit der Welle:

- - Lösen Sie die vier Befestigungsschrauben des Kompressors und entfernen Sie den Kompressor;

- - Lösen Sie die drei Schrauben, mit denen die Servolenkungspumpe befestigt ist, und entfernen Sie die Pumpe;

- - Lösen Sie die Spannschraube 10 (Abb. Einstellung des Einspritzwinkels der Motoren 740.13-260) oder 6 (Abb. Einstellung der Einspritzwinkel der Motoren 740.11-240 und 740.14-300).

- - Entfernen Sie die hintere Lagergehäusebaugruppe mit der Manschette;

- Antriebsrad der Hochdruck-Kraftstoffpumpenbaugruppe mit Welle ausbauen (Abb. Antriebsrad der Einspritzpumpenbaugruppe mit Welle ausbauen).

Beim Zusammenbau die Markierungen an den Enden des Antriebszahnrads und des Nockenwellenzahnrads ausrichten.

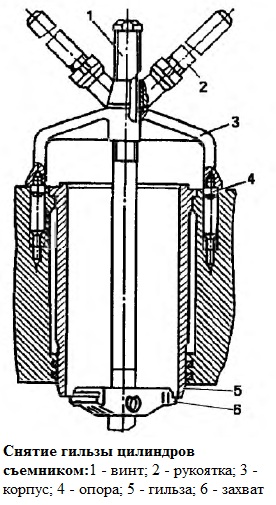

Zum Ausbau der Zylinderlaufbuchse mit Abzieher 801.05.000 (Abb. Ausbau der Zylinderlaufbuchse mit Abzieher) den Griff entlang der Schraube 1 klappen und in dieser Form in die Laufbuchse einführen.

Nachdem Sie den Griff am unteren Ende der Hülse 5 eingehakt haben, stellen Sie ihn senkrecht zur Schraube ein, installieren Sie dann die Stützen 4 im Loch auf der Passebene des Blocks und drehen Sie den Griff 2 und lösen Sie die Schraube bis zum Hülse vollständig entfernt.

Um das Schwungradgehäuse zu entfernen:

- - Dekomprimierer;

- - die Servolenkungspumpe ausbauen;

- - Lösen Sie die drei Schrauben und entfernen Sie die hintere Öse;

- - die Halterungen zur Befestigung des Kraftstoffauslassrohrs von den Einspritzdüsen entfernen;

- - Lösen Sie die Befestigungsschraube des Ölmessstabs; Lösen Sie die Befestigungsschrauben des Schwungrads und die Befestigungsschrauben mit M8-Gewinde

- - das Schwungrad entfernen;

- - Lösen Sie die Schrauben des Schwungradgehäuses, entfernen Sie das Gehäuse.

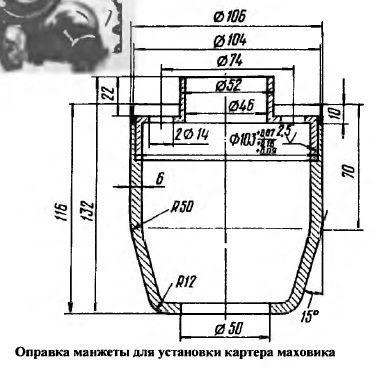

Beim Einbau des Schwungradgehäuses zum Schutz des Dichtbundes des Kurbelwellenschaftes einen Dorn verwenden (Abb. Dorn der Manschette zum Einbau des Schwungradgehäuses):

- Schmieren Sie gleichzeitig die Manschette großzügig mit Motoröl.

Um die Kurbelwelle, den Block und die Pleuelstange zu reparieren, gibt es sieben Reparaturgrößen von Buchsen. Die Bezeichnung der Einsätze ist auf der Rückseite aufgedruckt.

Zum Entfernen und Zerlegen der Pleuel- und Kolbengruppe:

- - den Zylinderkopf entfernen (siehe "Gasverteilungsmechanismus");

- - Kohlenstoffablagerungen vom oberen Band der Hülse entfernen;

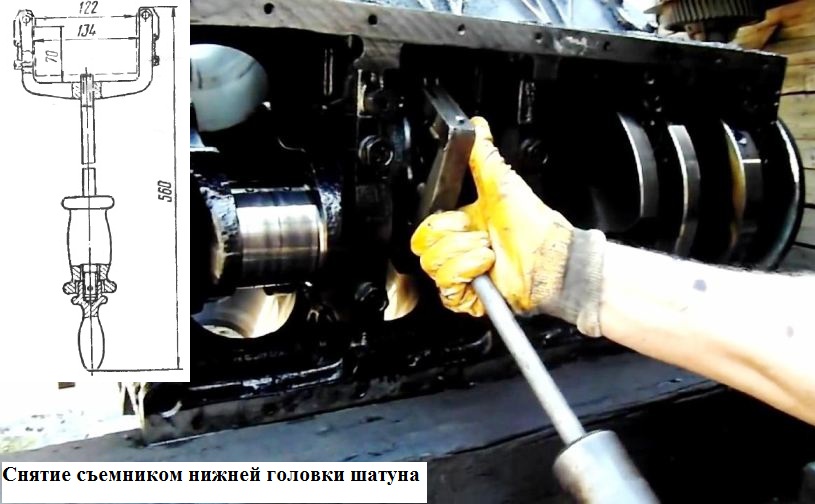

- - Entfernen Sie die Abdeckung des unteren Kopfes der Pleuelstange mit einem Abzieher (Abb. Entfernen des unteren Kopfes der Pleuelstange mit einem Abzieher):

- - Entfernen Sie die Kolbenbaugruppe mit der Pleuelstange aus dem Zylinder;

- - Kolben dazu entfernen Ringe mit einem Werkzeug (Abb. Kolbenringe mit einem Abzieher entfernen);

- - Sicherungsringe mit Zange I801.23.000 von den Kolbennaben entfernen;

- - Erhitzen Sie den Kolben in einem Ölbad auf eine Temperatur von 80-100 ° C;

- - Kolbenbolzen entfernen.

Beim Zusammenbau und Einbau der Pleuel- und Kolbengruppe:

- - Installieren Sie die Kompressionsringe mit einer konischen Oberfläche (mit der Marke TOP) am Kolbenboden. Bei den Motoren 740.13-260 und 740.14-300 wird der obere Ring so installiert, dass sich die interne Auswahl auf der Seite des Bodens befindet ;

- - Montieren Sie die Ölabstreifringe wie folgt: zuerst den Federspreizring in die Nut einführen, dann den Ölabstreifring so aufsetzen, dass das Spreizgelenk diametral der Ringsicherung gegenübersteht;

- direkt benachbarte Ringe mit Sperren in entgegengesetzte Richtungen;

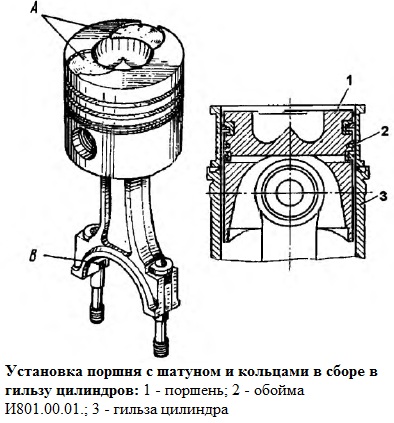

- - Montieren Sie den Kolben und die Pleuelstange beim Zusammenbau so, dass sich die Nuten A unter den Ventilen im Kolbenboden und die Nut „B“ in der Pleuelstange unter dem Verschlussschnurrbart der Laufbuchse auf derselben Seite befinden (siehe Abb. Einbau der Kolben mit der Pleuelstange und den Ringen als Baugruppe in den Gleitzylinder):

- - Drücken Sie Ihren Finger nicht in einen kalten Kolben;

- - Beim Einbau des Kolbens in den Zylinder diesen zuerst in die Halterung I801.00.000 einsetzen (siehe Abb. Kolben mit Pleuel und Ringen als Baugruppe in die Zylinderlaufbuchse einbauen):

- - Der auf der Unterseite des Kolbens eingestanzte Index muss mit dem am Ende der Hülse eingestanzten Index übereinstimmen, wenn kein Kolbenwechsel vorgenommen wurde. Verschieben Sie die Nuten für die Ventile am Kolbenboden in Richtung des Zusammenbruchs des Zylinderblocks.

Die Markierungen der Paarung aus den Nummern auf der Pleuelstange und dem Pleueldeckel müssen gleich sein.

Zum Ausbau der Kurbelwelle zerlegen:

- - Pleuel und Kolbengruppe;

- - Schwungradgehäuse;

- - die vordere Abdeckung der Einheit mit einer Flüssigkeitskupplungsbaugruppe;

- - Ölpumpe mit Ölaufnahmeeinheit;

- - Abdeckungen der Hauptstützen;

- - Entfernen Sie die Kurbelwelle mit einem oder mehreren Hebezeugen, indem Sie den ersten und vierten Pleuelzapfen mit Messinghaken einhaken.

Beim Einbau der Kurbelwelle am Motor:

- - Richten Sie die Markierungen auf den Zahnrädern der Antriebseinheiten aus;

- - sicherstellen, dass die Abmessungen der Buchsen den Abmessungen der Wellenzapfen entsprechen;

- - Montieren Sie die Axiallager-Halbringe so, dass die genuteten Seiten neben den Druckenden der Welle liegen (siehe Abb. Installation der Kurbelwellen-Axiallager-Halbringe):

- - Achten Sie darauf, dass die Nummern der Hauptlagerdeckel mit den Seriennummern der Stützen am Zylinderblock übereinstimmen (siehe Abb. Montage der Hauptlagerdeckel) - die Nummern beginnen am vorderen Ende;

- - Ziehen Sie die Schrauben der Hauptlagerdeckel und die Blockkupplungsschrauben in der folgenden Reihenfolge an:

Reinigen Sie die Gewinde in den Löchern des Blocks und an den Schrauben von Schmutz, schmieren Sie die Gewinde an den Schrauben mit Motoröl, entfernen Sie überschüssiges Öl.

Montieren Sie die Sitzflächen fest, ohne die Hauptlagerdeckel zu verziehen.

Installieren Sie die Unterlegscheiben 16x3 und schrauben Sie die M16-Schrauben zur Befestigung der Abdeckungen mit einem vorläufigen Anzugsmoment von 95 - 120 Nm (9,6 - 12 kgfm) ein.

Ziehen Sie die Deckelschrauben abschließend mit einem Anzugsdrehmoment von 275-295 Nm (28 - 30 kgfm) fest

Installieren Sie die Zuganker des Blocks und ziehen Sie sie mit einem Drehmoment von 147–167 Nm (15–17 kgfm) fest.

Beim Anziehen der Schrauben mit einem Drehmomentschlüssel sollte der Widerstand gleichmäßig ansteigen, ohne zu rucken. Zählen Sie den Moment, in dem sich die Taste bewegt.

Am Ende des Anziehens soll sich die Kurbelwelle durch die Handkraft auf die Passstifte des Schwungrades frei drehen, das Axialspiel im Drucklager soll mindestens 0,05 mm betragen.

Hinweis: In der Übergangszeit zur Beherrschung der Produktion kann der Motor mit einem Zylinderblock mit geschraubten Drückerführungen, mit überdimensionierten Nockenwellenbuchsen, ohne vergrößerte Ölkanäle, mit den Anzugsdrehmomenten der Hauptlagerdeckelschrauben:

- - Vorspannen - 95-120 Nm (9,6-12 kgfm);

- - Endanzug - 206-230 Nm (21-23,5 kgf·m).

- - Die Zuganker werden mit einem Drehmoment von 81-91 Nm (8,2-9,2 kgf·m) angezogen.

Zerlegen und Zusammenbauen der Kurbelwelle:

- - mit dem Abzieher I801.01.000 das vordere und hintere Gegengewicht sowie das Antriebszahnrad der Kurbelwelle und das Antriebszahnrad der Ölpumpe entfernen.

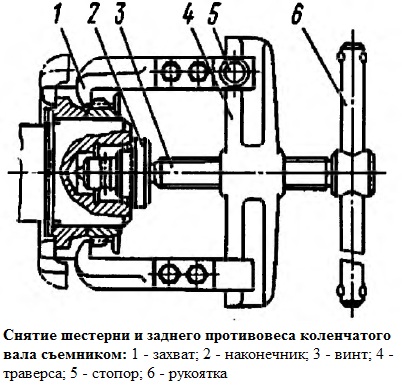

Um das Kurbelwellenzahnrad und das hintere Gegengewicht der Klauen 1 zu entfernen (siehe Abb. Entfernen des Zahnrads und des hinteren Gegengewichts der Kurbelwelle mit einem Abzieher), schieben Sie das Gegengewicht über die Kante des Gegengewichtszahnrads und befestigen Sie es mit Stoppern 5.

Schraube 3 durch Spitze 2 am Ende der Kurbelwelle anliegen und durch Drehen des Griffs 6. Schraube 3 in Kreuzkopf 4 schrauben, bis das Zahnrad vollständig entfernt ist.

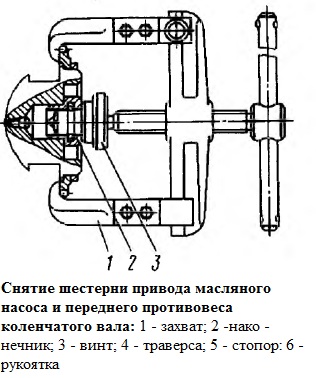

Um das Antriebszahnrad der Ölpumpe und das vordere Gegengewicht der Kurbelwelle zu entfernen (Abb. Entfernen des Antriebszahnrads der Ölpumpe und des hinteren Gegengewichts der Kurbelwelle), bringen Sie Spitze 2 an Spitze 3 an und entfernen Sie das Zahnrad auf dieselbe Weise wie das Kurbelwellenzahnrad.

- - Drehen Sie die Schraube von innen nach außen;

- - reinigen Sie vor der Montage die Ölversorgungsbohrungen von Ablagerungen;

- - Waschen Sie die Welle und blasen Sie die Kanäle mit Druckluft aus;

Hinweis: Bei Verwendung einer neuen Kurbelwelle muss die Schraube gelöst, die Welle gewaschen und die Kanäle mit Druckluft ausgeblasen werden.

Kurbelwelle montieren in umgekehrter Reihenfolge, vor dem Aufpressen auf die Kurbelwelle vorderes Gegengewicht, Ölpumpenantriebsrad, hinteres Gegengewicht und Kurbelwellenantriebsrad auf eine Temperatur von 105 °C erwärmen.

Abmessungen der Teile, mm

Kolbenringe

- Spalt im Verschluss der Kompressionskolbenringe * 0,4-0,6

- Spalt im Verschluss des Ölabstreifkolbenrings * 0,30-0,60

- Endspiel des oberen Kompressionsrings 0,12-0,17

- Geringeres Kompressionsring-Endspiel*. 0,09-0,14

- Ölring-Endspiel* 0,077-0,112

Kolben

- Der Durchmesser der Fingerlöcher. 44.987 - 44.994

- Spiel in der Kolben-Hülsen-Grenzfläche (auf der Länge des Kolbens 104 mm vom Boden) 0,119-0,162

- * Das Kolbenringspiel wird in Lehre 0 (120+0,03) mm gemessen

Ärmel

Innendurchmesser 120,0 0 - 120,021

Kolbenbolzen

Kolbenbolzendurchmesser 44.993-45.000

Spiel im Gegenkolbenbolzen - oberer Pleuelkopf 0,017-0,031

Liner

Dicke Hauptlagerschalen 2.440-2.452

Pleuellagerschalendicke. 2.453-2.465

Kurbelwelle

- Hauptzapfendurchmesser 94,989-95,011

- Hauptzapfenlagerspiel 0,085-0,152

- Kurbelzapfendurchmesser 79,9905-80,0095

- Spiel in Kurbelzapfenlagern 0,06-0,104

- Axialspiel 0,100-0,195

- Der Durchmesser des Wellenzapfens für das vordere Gegengewicht und das Antriebszahnrad der Ölpumpe: 125.080-125.110

- Verbindungsdurchmesser für hinteres Gegengewicht und hinteres Kurbelwellenrad: 105.070-105.096

- Halsdurchmesser hinten: 104,86-105,00

- Durchmesser Getriebeeingangswellenlagersitz: 51.977-52.008

- Durchmesser der Schwungradaufnahmehülse: 51.977-52.008

5. Axiallager-Halbringe des Hauptlagers der Kurbelwelle

Dicke 4.010-4.050

Nockenwelle

- Zwischenlagerzapfen Durchmesser 59.895 - 59.915

- Zwischenlagerzapfenbuchse Durchmesser 60.00 - 60.03

- Hinterer Stützhalsdurchmesser. 41.930 - 41.950

- Durchmesser der hinteren Lagerzapfenbuchse. 42.000–42.015

- Spiel Gegenbuchse - Zwischenlagerzapfen der Nockenwelle: 0,135 -0,085

- Spiel Passbuchse - hinterer Nockenwellenlagerzapfen: 0,085 - 0,050

- Spalt am Passende des hinteren Lagergehäuses – Getriebenabe: 0,15–0,30

Timing-Teile

Der Durchmesser der Schubstange. 21.993 -21.972

Durchmesser der Drückerführungsbohrung 22.000 - 22.023

Spalt zwischen Schubstangen und Führung: nominal 0,007 - 0,051

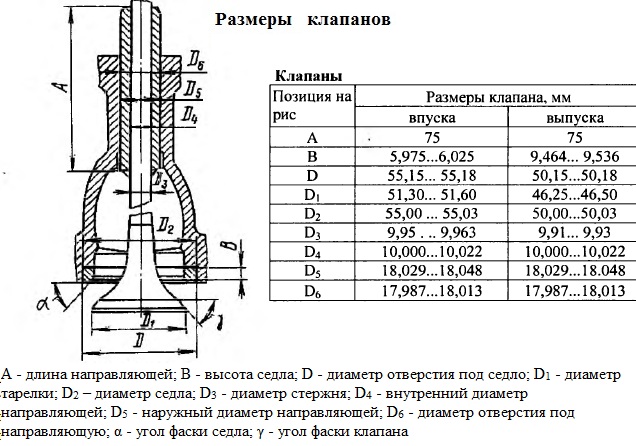

Spalt zwischen Schaft und Ventilführung, mm:

- - Einlass 0,03 - 0,072

- - Version 0.07-0.112

Winkel α der Fase des Sitzes (Einlass, Auslass) 45° - 45°15

Winkel γ der Fase des Ventils (Einlass, Auslass) 44°45 - 45°

So entfernen Sie den Zylinderkopf beim Austausch, sowie zur Fehlersuche am Ventilmechanismus und der Zylinder-Kolben-Gruppe:

- - das Kühlmittel aus dem Motorkühlsystem ablassen;

- - Lösen Sie die Schrauben des Auspuffkrümmers und entfernen Sie den Krümmer;

- - Lösen Sie die Schrauben, mit denen der Ansaugluftkanal und das Wassersammelrohr vom ausgebauten Kopf befestigt sind, und lösen Sie die Befestigungen derselben Schrauben

Auf anderen Köpfen, um die erforderliche Freigabe zum Entfernen zu erhalten;

Um die Zylinderköpfe der rechten Reihe zu entfernen, entfernen Sie zuerst den Kompressor vom Motor.

- - das Verbindungsrohr der Ansaugluftkanäle entfernen;

- - Trennen Sie alle Rohrleitungen vom Kopf und schützen Sie ihre Hohlräume vor Staub und Schmutz;

- - Entfernen Sie die Düse, schützen Sie den Zerstäuber vor Stößen und Verstopfen von Löchern, Zylinderkopfhaube, Zahnstangen mit Kipphebeln und Stangen;

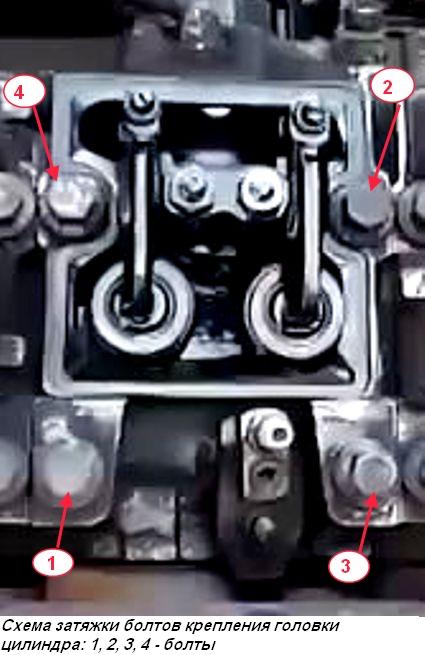

- - Lösen Sie die Zylinderkopfschrauben in der gleichen Reihenfolge wie beim Anziehen (Abb. Anzugsreihenfolge der Zylinderkopfschrauben), und lösen Sie sie dann;

- - den Zylinderkopf vom Motor entfernen.

Achten Sie beim Einbau des Zylinderkopfes auf den korrekten Einbau der Dichtungen.

Ziehen Sie die Zylinderkopfschrauben in drei Schritten in der in Abb. Anzugsreihenfolge der Zylinderkopfschrauben.

Nach dem Anziehen der Schrauben das thermische Spiel zwischen den Ventilen und den Kipphebeln prüfen und ggf. einstellen.

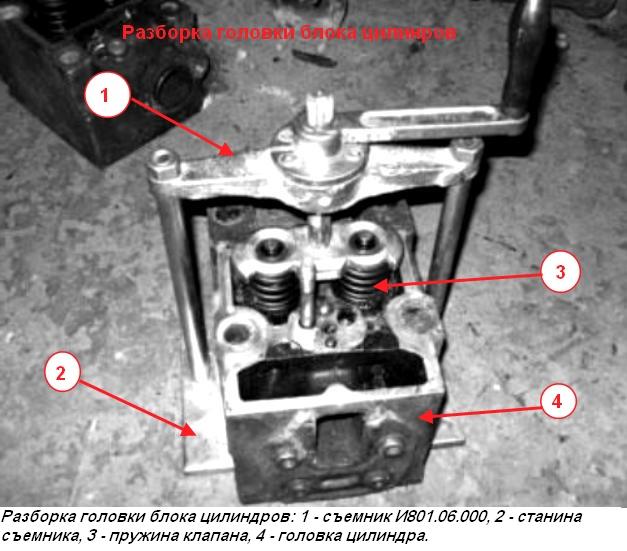

Zur Demontage und Montage des Ventilmechanismus mit Werkzeug I801.06.000 (siehe Abb. Demontage des Zylinderkopfes in Werkzeug I801.06.000):

- - Setzen Sie den Zylinderkopf so auf die Basis, dass die Stifte in die Stiftlöcher des Kopfes passen;

- - Drehen Sie den Knopf, drehen Sie die Schraube ein und wringen Sie die Ventilfedern mit einer Platte aus;

- - Cracker und Buchsen entfernen;

- - Schraube von der Traverse lösen, Platte und Ventilfedern entfernen;

- - Entfernen Sie die Einlass- und Auslassventile.

Schmieren Sie beim Zusammenbau des Ventilmechanismus die Ventilschäfte mit Dieselöl.

Die Abmessungen der Ventile sind in der Abbildung angegeben

Für Läppventile:

- - Demontieren Sie den Ventilmechanismus wie oben beschrieben;

- - Bereiten Sie eine Paste aus 1,5 Volumenteilen grünem Siliziumkarbid-Mikropulver, einem Teil Dieselöl und 0,5 Teilen Dieselkraftstoff vor. Läpppaste vor Gebrauch aufrühren (Mikropulver kann ausfallen);

- - Tragen Sie eine dünne, gleichmäßige Schicht Paste auf die Ventilsitzschräge auf, schmieren Sie den Ventilschaft mit Motoröl. Das Läppen erfolgt durch die hin- und hergehende Drehbewegung des Ventils mit einer Bohrmaschine mit Saugnapf oder einem Gerät.

Während Sie das Ventil drücken, drehen Sie es 1/3 Umdrehung, dann 1/4 Umdrehung in die entgegengesetzte Richtung. Reiben Sie die Ventile nicht mit kreisenden Bewegungen.

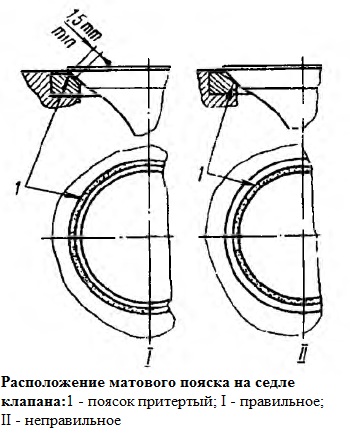

Läppen Sie weiter, bis ein gleichmäßiger matter Streifen mit einer Breite von mindestens 1,5 mm auf den Fasen des Ventils und des Sitzes erscheint (Abb. Position des matten Streifens auf dem Ventilsitz);

- Waschen Sie nach dem Schleifen die Ventile und den Zylinderkopf mit Dieselkraftstoff und blasen Sie mit Luft.

Bauen Sie den Ventiltrieb wie oben zusammen und bestimmen Sie die Qualität des Ventilsitzes, indem Sie auf Undichtigkeiten prüfen:

- Installieren Sie den Zylinderkopf abwechselnd mit den Einlass- und Auslassöffnungen nach oben und füllen Sie sie mit Dieselkraftstoff. Gut geläppte Ventile sollten es 30 Sekunden lang nicht durch die Dichtungen passieren lassen.

Wenn undicht, die Spitze Schlagen Sie mit einem Gummihammer auf die Stirnfläche des Ventils. Wenn die Leckage weiterhin besteht, läppen Sie die Ventile erneut.

Prüfen Sie ggf. die Qualität des Läppens „per Bleistift“, indem Sie mit einem weichen Graphitstift sechs bis acht Striche in gleichem Abstand über die Fase des Ventils auftragen.

Führen Sie das Ventil vorsichtig in den Sitz ein und. fest drücken, ¼ Umdrehung drehen, alle Striche sollten gelöscht sein, andernfalls den Schleifvorgang wiederholen.

Wenn es richtig geläppt ist, sollte das matte Band am Kopfsitz wie gezeigt an der größeren Basis der Sitzverjüngung beginnen