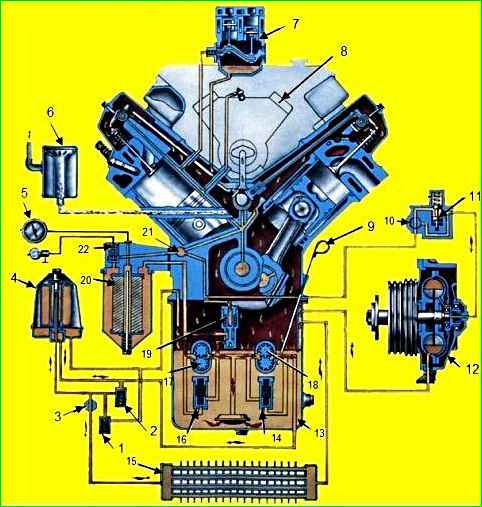

El sistema de lubricación del motor está diseñado para suministrar aceite enfriado y purificado a las superficies de fricción del motor, eliminar el calor y los productos de desgaste de ellas

El diagrama del sistema de lubricación del motor se muestra en la Fig. 1.

El filtro de aceite 20 está fijado con tres pernos a la pared derecha del bloque de cilindros.

El filtro centrífugo 4 para purificación de aceite está instalado en la tapa delantera del bloque de cilindros en el lado derecho del motor.

La bomba de aceite está ubicada frente a la cavidad del cárter de aceite y está fijada con tres pernos al bloque del motor; el desmontaje de estas unidades se describió anteriormente.

Al desmontar la bomba de aceite desenrosque los tornillos y retire los tubos de aspiración y suministro.

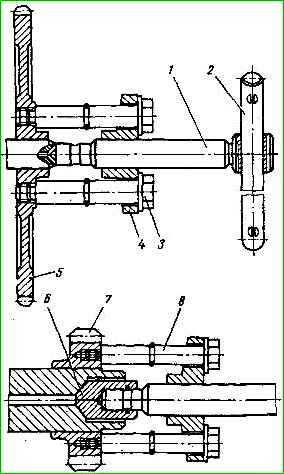

Utilizar el extractor I-80102.000 (Fig. 2), comprimir el engranaje 1 (Fig. 3).

Al realizar la instalación, atornille los pernos extractores en los orificios roscados “A” del engranaje 1. Retire las 31 chavetas 2 del eje.

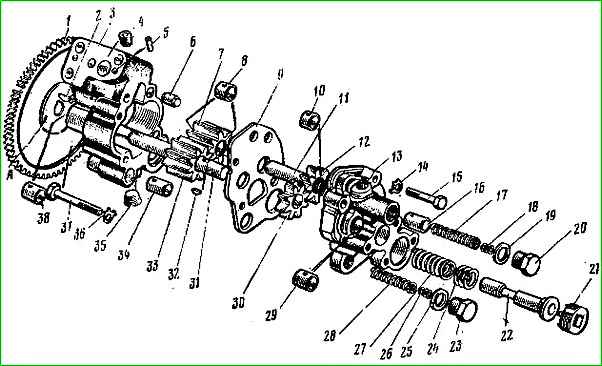

Desatornille los tapones 20, 21 y 23, retire las juntas de estanqueidad 19 y 25. Retire las arandelas de ajuste 18 y 26 de los tapones 20 y 23.

De los cuerpos 3 y 13, retire los resortes de las válvulas 17 y 28, las válvulas 16 y 34, la válvula del sistema de lubricación 22, las arandelas de ajuste 24 y el resorte 27.

Desbloquear y desatornillar dos tornillos 15 del lateral de la carrocería 13 y dos tornillos 37 del lateral de la carrocería 3, retirar las arandelas de seguridad 14 y 36.

Separe la carcasa 13 del espaciador 9 y retírela completa con el engranaje 12 y el eje 11.

Retire el engranaje 12 de la carcasa 13.

Retire el engranaje 30, la chaveta 32 y el espaciador 9 del eje 31.

Retirar de la carcasa 3 rodillos 31 ensamblados con el engranaje 33, engranaje 7 ensamblado con los casquillos 8.

Si es necesario, presione el eje 11 para sacarlo de la carcasa 13, y el rodillo 31 para sacarlo del engranaje 33 y retire la llave.

No presione hacia afuera los manguitos de instalación 6 y los pasadores 5 a menos que sea necesario. Para limpiar los canales de aceite en los alojamientos 3 y 13, utilice una llave (con hexágonos de 5 y 8 mm) para desenroscar los tapones 4, 35, etc.

En caso de desgaste o daño, presione los casquillos 29, 38 y 8, 10 para sacarlos de las carcasas y los engranajes.

Monte la bomba de aceite en el orden inverso al desmontaje. En este caso, es necesario cumplir una serie de requisitos.

No reutilice las arandelas de seguridad 14 y 36 durante el montaje.

En la bomba montada, la rotación del rodillo 1 detrás del engranaje 1 debe ser libre, sin atascos.

La reparación y sustitución de piezas desgastadas debe realizarse en las interfaces de las piezas principales.

Al presionar el eje 11 en la carcasa 13, asegúrese de que el eje sobresalga del plano del conector de la carcasa 47 ± 0,2 mm.

Después del montaje, verifique el suministro de la bomba de aceite en un soporte usando un motor de aceite M10G2k a una temperatura de 80-85 °C.

Al realizar la comprobación, ajuste las válvulas 9, 13 y 14 (Fig. 4).

Al revisar la bomba, el eje de transmisión debe girar a una frecuencia de 2750-2800 rpm.

El vacío en el tracto de succión de la bomba debe ser de 90 a 110 mm Hg. calle

Cuando se prueba en estas condiciones, el alimento debe:

- - en la sección de descarga (a una presión de salida de 3,5-4,0 kgf/cm 2) no menos de 82 l/min;

- - en la sección del radiador (a una presión de salida de 7,0-7,5 kgf/cm 2) no menos de 27 l/min.

- - regular la presión al inicio de la apertura de las válvulas 9, 13 y 14, respectivamente, con los paquetes de arandelas de ajuste 11, 12 y 15.

La apertura de la válvula 13 del sistema de lubricación debe comenzar con una presión de aceite en el canal F de 4,0—4,5 kgf/cm 2.

La apertura de las válvulas de seguridad de la sección de descarga (canal D) y de la sección del radiador (canal N) debe ser a una presión de aceite de 8,5-9,5 kgf/cm 2

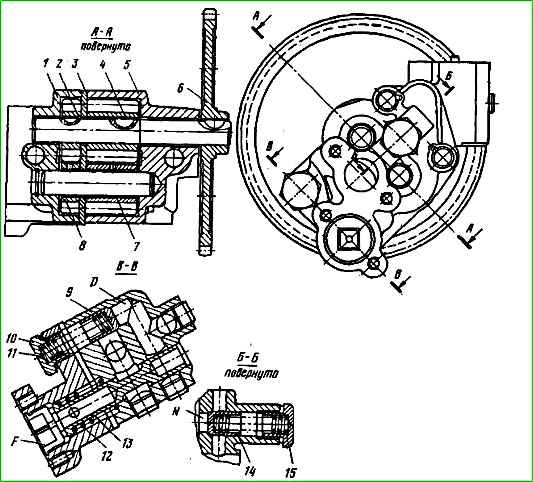

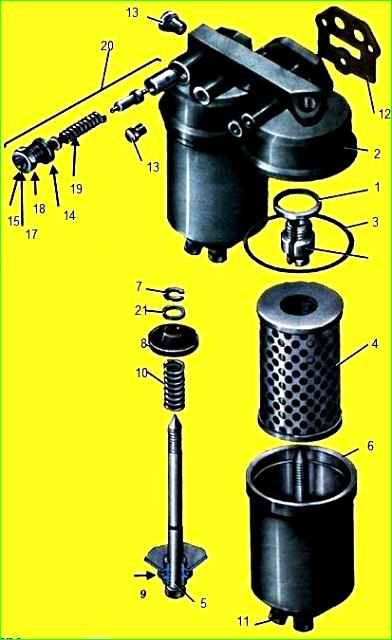

Para desmontar el filtro depurador de aceite (Fig. 5), desenrosque las varillas 5 y retire 2 tapones 6 del cuerpo.

La junta tórica 3 solo debe retirarse al reemplazarla.

Desatornille el tapón 13, retire la junta de sellado 12 y las arandelas de ajuste 14, retire el resorte 16, la carcasa de la alarma 18 ensamblada con el contacto móvil 17 y la válvula de derivación 20 del orificio de la carcasa.

Retire el anillo 7, la copa de sellado 8, el resorte 10 de la varilla 5, retire la varilla de la tapa y retire la junta de sellado. Para limpiar los canales de aceite, retire los tapones.

Monte el filtro de aceite en orden inverso al desmontaje.

Después del montaje, para evaluar el estado técnico de los anillos de sellado 3 y 9, comprobar la estanqueidad del filtro con una presión de aire de 5 kgf/cm 2 sumergiéndolo en agua con una temperatura de 60˚C. Suministre presión de aire a través de la entrada.

Si los anillos tienen fugas, reemplácelos por otros nuevos.

Compruebe y, si es necesario, ajuste con las arandelas 14 la presión a la que comienza a abrirse la válvula bypass 20 y la presión a la que se enciende el indicador de obstrucción del filtro (cuando se enciende la luz indicadora).

El momento de apertura de la válvula está determinado por el comienzo de un chorro de aceite que sale del orificio detrás de la válvula.

El ajuste se considera correcto (utilizando no más de tres arandelas de ajuste) si la presión en la cavidad “N” al inicio de la apertura de la válvula es de 2,5-3 kgf/cm 2.

Si la presión de apertura de la válvula de derivación no corresponde al valor requerido, reemplace el resorte de la válvula.

Compruebe el funcionamiento del sensor indicador luminoso de obstrucción del elemento filtrante en un circuito eléctrico con un voltaje de 12-24 V.

El cierre del circuito entre los contactos móviles 17 y fijo 15 (se enciende la luz) debe ocurrir con un exceso de presión en la cavidad “N” igual o menor que la presión a la que la válvula de bypass comienza a abrirse, pero no menor de 2 kgf/cm 2.

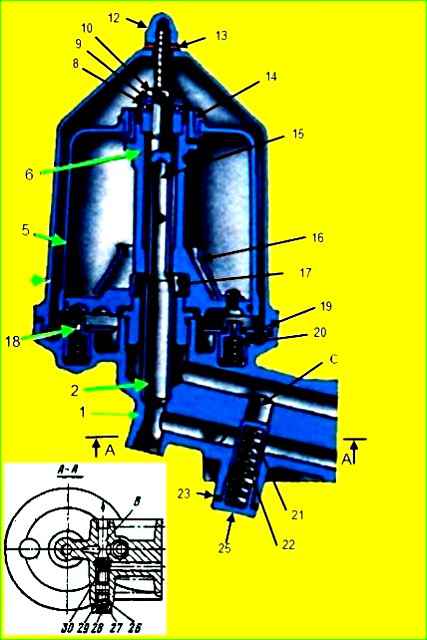

El filtro centrífugo de purificación de aceite es más cómodo de desmontar cuando se instala verticalmente sobre un soporte o en un tornillo de banco.

Para desmontarlo, desenrosque los cuatro tornillos (teniendo cuidado de no dañar la junta), separe el filtro de la tapa frontal del bloque de cilindros e instálelo sobre un soporte o asegúrelo en un tornillo de banco.

Al realizar el desmontaje, desenrosque la tuerca 12 (Fig. 6), la junta 13 y la tapa del filtro 7.

Gire la tapa del rotor 5 para que los pasadores 18 del tope entren en los orificios en la parte inferior del rotor 6.

Desatornille la tuerca 11 y retire la tapa del rotor 5 junto con la tuerca 11.

Desatornille la tuerca 10, retire la arandela 9, el cojinete 8, el conjunto del rotor 6, la placa de tope 19, el pasador 18 y el resorte 20.

Si es necesario, desenrosque el eje 15 y retire el tubo 2. Desenrosque los tapones 25 y 27, retire las juntas de estanqueidad 28, 26, las arandelas de ajuste 24 y 28, retire los resortes 22 y 29, las válvulas 21 y 30.

Monte el filtro en el orden inverso al desmontaje. Apriete el eje 15 (par de apriete 30-35 kgf/m).

Instale el rodamiento 8 de modo que el anillo con el diámetro interior aumentado quede en la parte inferior.

Alinee las marcas en la tapa 5 y el rotor 6 con una precisión de 5 mm (de lo contrario, se alterará el equilibrio del rotor con el conjunto de la tapa).

Después del montaje, comprobar y, si es necesario, ajustar la presión de apertura de la válvula mediante las arandelas 24 y 28.

El émbolo de derivación 21 debe abrirse a una presión en el canal de 6,0 - 6,6 kgf/cm 2.

La válvula de drenaje 30 debe abrirse a una presión en el canal “B” de 1,1-1,2 kgf/cm 2.

Radiador de aceite enjuagar primero en una solución caliente de soda cáustica al 10% y luego en agua caliente.

La solución desengrasante y el agua durante el lavado deben circular en direcciones opuestas al flujo de aceite y aire.

Después del lavado, verifique que el radiador no tenga fugas con aire a una presión no superior a 4 kgf/cm 2 (con inmersión en agua). En caso de fuga, repare el radiador y suelde las áreas de fuga con soldadura blanda.

Reparar las grietas del marco mediante soldadura con gas, seguido de limpieza de la costura de soldadura y pintura.