Das elektrische Energiesystem von Automobilen besteht aus zwei Quellen: Batterien und einem Wechselstromgenerator.

Darüber hinaus umfasst das System eine Reihe von Zwischenrelais, einen Batteriemasseschalter und einen Schlüsselschalter für Instrumente und Anlasser

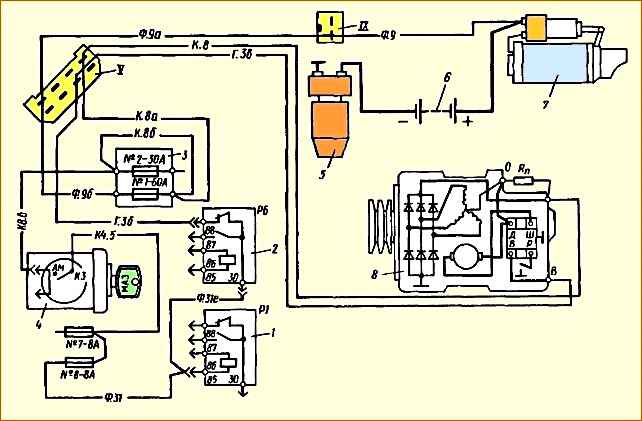

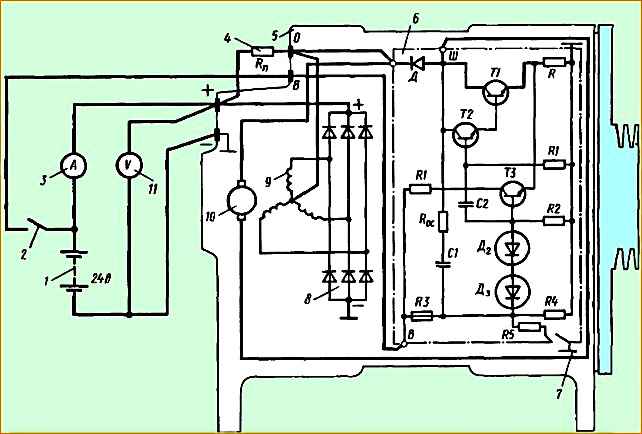

Der Anschlussplan für Stromversorgungssystemprodukte ist in Abb. dargestellt. 1.

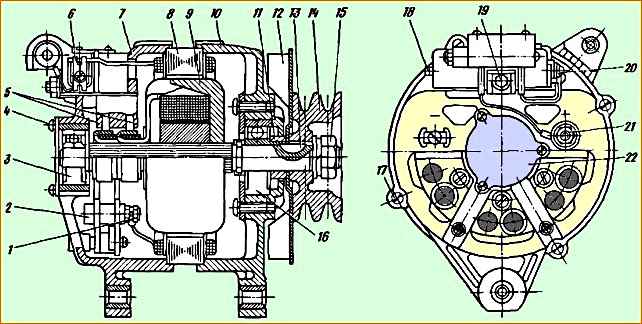

Das G273A-Generatorset (GS) ist ein Wechselstromgenerator mit einer eingebauten Gleichrichtereinheit und einem integrierten Spannungsregler (IVR).

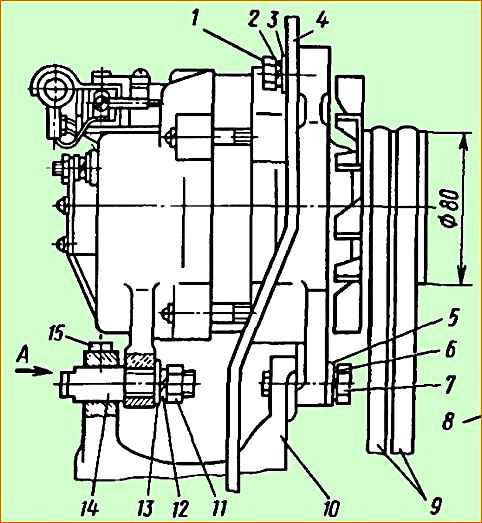

Stromerzeuger: 1 – Muttern zur Befestigung der Phasenklemmen der Statorwicklung: 2 – Gleichrichtereinheit; 3.16 - Lager; 4 - Schraube zur Befestigung der Schutzabdeckung; 5 - Bürsten; 6 - Bürstenhalter mit IPH, Make-up-Widerstand und Bürsten; 7.10 Abdeckungen; 8 - Stator; 9 - Rotor; 11 - Distanzhülse, 12 - Lüfter; 13 - Schlüssel; 14 - Riemenscheibe; 15 - Nuss; 17 - Spannschraube; 18 - Schraube zur saisonalen Spannungsregelung; 19 - Anschluss „B“ des Bürstenhalters; 20 - Schraube zum Anschließen des Neutralleiters der Statorwicklung; 21 - Klemme „+“; 22 - Schutzhülle

Technische Eigenschaften des Stromaggregats

- Nennleistung, W – 800

- Nennspannung, V – 28

- Gleichrichterstrom, nicht weniger, A - 28

Nennrotorgeschwindigkeit bei Umgebungstemperatur und Stromversorgung 25 ± 10 °C und Spannung 27–28 V, min. -1:

- - bei einem Laststrom von 10 A nicht mehr als - 1550

- - bei einem Laststrom von 20 A nicht mehr - 2100

Maximale Rotorgeschwindigkeit, min. -1 – 8000

Erregerstrom, A – 3,3

IVR-Einstellspannung bei Laststrom 20 A, Rotordrehzahl PG 3500 ± 200 min -1, Umgebungstemperatur 25 ± 5 °C und Batterie eingeschaltet, V:

- - in der Position des saisonalen Anpassungsreglers „Winter“ - 28, - 30,2

- - in der „Sommer“-Position des Reglers – 27,0 – 28,0

Druck der Bürstenfedern auf die Bürsten beim Zusammendrücken der Federn auf 17,5 mm, kgf – 0,3

Gewicht des PG ohne Riemenscheibe nicht mehr, kg – 5,4

Der Generator (Abb. 2) ist eine dreiphasige elektrische Synchronmaschine mit elektromagnetischer Erregung und eine der Energiequellen für elektrische Geräte.

Ausgestattet mit einer Gleichrichtereinheit und einem integrierten Spannungsregler.

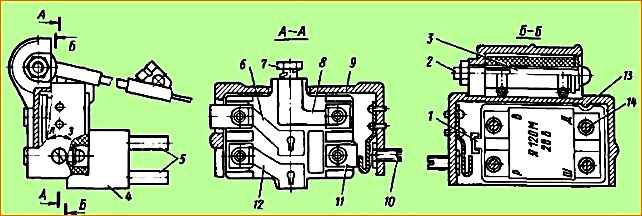

Bürstenhalter mit IRN: 1.13 Befestigungsvorsprünge, die den Regler vor falscher Installation schützen; 2 - Schraube zur Befestigung des Nachspeisewiderstands: 3 - Nachspeisewiderstand R = 75 Ohm; 4 - Bürstenhalter; 5 - Bürsten; 6 - stromführende Sammelschiene von der Bürste zum Anschluss „D“ des IRN; 7 - Schraube des stromführenden Anschlusses „B“ des Bürstenhalters; 8 - Stromversorgungsschiene von Klemme „B“ des Bürstenhalters zur Klemme „B“ des IRN; 9 - Bürstenhaltergehäuse; 10 - Schraube zur saisonalen Spannungsregelung; 11 - Stromversorgungsschiene der Klemme „P“ des Bürstenhalters; 12 - Stromversorgungsschiene der Klemme „Ш“ des Bürstenhalters; 14 - integrierter Spannungsregler; Position der saisonalen Einstellschraube: „L“ bei Betrieb im Sommer; „3“ bei Arbeiten im Winter

Der kleine integrierte Spannungsregler Y120M dient dazu, die vom Generator erzeugte Spannung innerhalb vorgegebener Grenzen zu halten.

Der Regler ist ein elektronisches Gerät, das mit einem Deckel verschlossen und mit einem speziellen Dichtmittel gefüllt ist. Der Regler hat 4 Pins.

Bei diesen Leitungen wird der Regler so in den Bürstenhalter eingebaut, dass die mit den Buchstaben „W“, „D“, „B“ und „P“ gekennzeichneten Leitungen auf den stromführenden Stromschienen des Bürstenhalters liegen (Abb. 3).

Der Bürstenhalter enthält außerdem einen 75-Ohm-Einspeisewiderstand 3, der dazu dient, eine zuverlässige Erregung des Stromaggregats bei niedrigen Motordrehzahlen sicherzustellen.

Überprüfen Sie das Diagramm für das Stromaggregat: 1 – Batterie: 2 – Schalter; 3 - Amperemeter 30 A; 4 - Make-up-Widerstand Faulheit; 5 - Generatorsatz; 6 - integrierter Spannungsregler; 7 - saisonaler Spannungsregelungsregler; 8 - Gleichrichterblock; 9 - Statorwicklung; 10 - Erregerwicklung; 11 - Voltmeter 30 V

Der elektrische Schaltplan für den Anschluss des Generators an den Spannungsregler ist in Abb. dargestellt. 4.

Wartung des Generators

Nach 50.000 km Laufleistung des Fahrzeugs und anschließend bei jeder Wartung-2 ist es notwendig, die Servolenkungseinheit vom Motor zu entfernen, zu zerlegen und den Zustand der Kugellager und Elektrobürsten zu überprüfen. Beschädigte Lager und Bürsten, die bis zu 8 mm abgenutzt sind, sollten ersetzt werden.

Beim Betrieb von Fahrzeugen sind außerdem folgende Regeln zu beachten:

- - Vermeiden Sie den falschen Anschluss von Kabeln an Batterien oder den Einbau von Batterien mit umgekehrter Polarität. Dies führt zum sofortigen Ausfall der Gleichrichterdioden von GU und IRI;

- - Trennen Sie die Kabel nicht vom Pluspol des Aggregats und von den Batterien, wenn der Motor läuft. Dadurch wird die Belastung des Generators stark reduziert, was zum Ausfall der Pumpe führen kann;

- - Überprüfen Sie die Funktionsfähigkeit des GU nicht, indem Sie die Klemmen „+“, „B“, „O“ mit Masse oder untereinander kurzschließen. Dies kann zum Ausfall des IVR oder der Gleichrichtereinheit der GU führen.

- - Anschluss „Ø“ des Bürstenhalters nicht anschließen. Der Zugang erfolgt über ein Fenster im Gehäuse mit den Anschlüssen „+“ des Generators und „B“ des Bürstenhalters. Dies führt zum Ausfall des IRN;

- - Überprüfen Sie die Funktionsfähigkeit des Stromkreises nicht mit einem Megger oder einer Lampe mit einer Spannung über 26 V, wenn die Stromversorgung eingeschaltet ist. Dies kann zum Ausfall des IVR und der Gleichrichtereinheit führen;

- - Trennen Sie bei Schweißarbeiten an einem Fahrzeug zunächst die Batterien mit dem Masseschalter, entfernen Sie die Drähte von den „+“-Klemmen des GU und „B“ des Bürstenhalters und bei Schweißarbeiten an B. einem Lastzug, entfernen Sie zusätzlich die Stecker von den Bürsten des Sattelaufliegers, um ein Durchbrennen des elektrischen Anschlusskabels zu vermeiden.

Stellen Sie nach Abschluss der Schweißarbeiten sicher, dass die Drahtspitze am „+“-Anschluss des Geräts sicher mit einer Mutter festgeklemmt ist. Das Lösen der Mutter in diesem Kontakt (Funkenbildung) führt zum Ausfall des IVR;

- - Vermeiden Sie beim Waschen des Motors den direkten Kontakt von Wasser mit dem PG.

Mögliche Fehlfunktionen des Stromaggregats und Möglichkeiten zu deren Beseitigung

- - Ursache der Fehlfunktion

Abhilfe

Kein Ladestrom: Der Pfeil der Spannungsanzeige befindet sich im roten Bereich der Skala

- - Kein Strom an den Klemmen „+“ oder „B“ des Generatorsatzes

Überprüfen Sie den Stromkreis und den Erregerkreis gemäß Diagramm und beheben Sie die Störung

Kein Ladestrom: Der Pfeil der Spannungsanzeige befindet sich im roten Bereich der Skala

An den Klemmen „+“ und „B“ liegt Spannung an, wenn der Motor nicht läuft

IRN ist fehlerhaft

IRN ersetzen

- - Die Kontaktringe des Generatorrotors sind verschmutzt oder ölig

Wischen Sie die Schleifringe mit einem benzingetränkten Tuch ab

- - Bürsten stecken fest

Entfernen Sie den Bürstenhalter, entfernen Sie die Bürsten, entfernen Sie Staub

Ladestrom liegt an: Der Spannungsanzeigepfeil befindet sich im grünen Bereich der Skala

Beim Einschalten einer großen Last (Scheinwerfer oder Scheinwerfer) sowie bei steigender Motordrehzahl sinkt der Ladestrom.

Der Pfeil gelangt in den roten Bereich.

- - Riemenspannung ist locker

Schnallt euch an

- - Die Gleichrichtereinheit ist defekt

Ersetzen Sie die Gleichrichtereinheit

- - IRN ist fehlerhaft

IRN ersetzen

- - Bruch in den Statorwicklungen des Generators

Ersetzen Sie IRN oder Stator

Generatorreparatur

Für Reparaturen wird das Stromaggregat vom Motor abmontiert, wofür es notwendig ist (Abb. 5):

- - Schalten Sie den Batteriemasseschalter aus;

- - Trennen Sie die Drähte von den Klemmen <+" und "B" der Steuereinheit (siehe Abb. 2);

Montage des Generators am Motor: 1, 7,15 Schrauben; 2, 6, 8,12 - Federscheiben; 3, 5,13 - Unterlegscheiben; 4 Spannstange für Generatorriemen; 9 - Antriebsriemen; 11 – Mutter

- - Lösen Sie die Schraube 1 (siehe Abb. 5) der Riemenspannstange;

- - Lösen Sie die Mutter 11, mit der die Steuereinheit befestigt ist;

- - Lösen Sie die Schraube 15, mit der der Stift befestigt ist;

- - Schraube 1 herausdrehen;

- - Halten Sie die Steuereinheit fest, damit die Montagehalterungen nicht beschädigt werden, und lösen Sie die Schraube 17;

- - Finger 14 entfernen; Entfernen Sie die Riemen von der Riemenscheibe. Entfernen Sie das Steuergerät vom Motor.

Das vom Motor abgenommene Aggregat muss in der folgenden Reihenfolge von Staub befreit und zerlegt werden (siehe Abb. 2):

- - Lösen Sie die Schraube 20, mit der die Drähte befestigt sind;

- - Lösen Sie die beiden Schrauben, mit denen der Bürstenhalter befestigt ist, und entfernen Sie ihn;

- - Lösen Sie die beiden Schrauben, mit denen das IRN befestigt ist und entfernen Sie den Regler;

- - Lösen Sie die drei Schrauben 4, mit denen die Lagerschutzabdeckung befestigt ist;

- - Lösen Sie die vier Befestigungsschrauben 17 und entfernen Sie die Generatorabdeckung 7 zusammen mit dem Stator;

- - Schrauben Sie die Muttern 1 der Phasenleitungen vom Gleichrichterblock ab und trennen Sie den Stator 8 von der Abdeckung 7;

- - Lösen Sie die Muttern, mit denen der „+“-Anschluss an der Abdeckung 7 befestigt ist, und die drei Schrauben, mit denen der Gleichrichterblock befestigt ist, und entfernen Sie den Block;

- - Lösen Sie die Mutter 15, mit der die Riemenscheibe befestigt ist, und entfernen Sie die Riemenscheibe 14;

- - Lüfter 12 entfernen:

- - Schlüssel 13 herausschlagen und Distanzhülse 11 entfernen;

- - Entfernen Sie mit einem Abzieher die Abdeckung 10 zusammen mit dem Lager von der Rotorwelle;

- - Entfernen Sie die Lager von den Abdeckungen 7 und 10.

Nach der Demontage müssen die Teile und Komponenten des Netzteils überprüft werden, um sicherzustellen, dass keine Schäden vorliegen, und auch die Funktionsfähigkeit der Wicklungen, der Gleichrichtereinheit und des Spannungsreglers überprüft werden.

Die Höhe der Bürsten muss mindestens 8 mm betragen. Abgenutzte Bürsten müssen ersetzt werden.

Eine abgebrochene Riemenscheibe muss ebenfalls ersetzt werden. Der Verschleiß der Rillen der Riemenscheibe wird mit einem Messschieber überprüft, indem zwei Rollen mit einem Durchmesser von 9 mm in die Rillen eingesetzt werden.

Die Größe der Rollen muss mindestens 83,5 mm betragen. Bei einer kleineren Größe muss die Riemenscheibe ausgetauscht werden. Brüche oder Risse in den Bezügen sind ebenfalls nicht akzeptabel – solche Bezüge müssen ersetzt werden.

Die Lager werden sorgfältig geprüft. Wenn bei der äußeren Prüfung keine Auffälligkeiten an den Lagern festgestellt werden, können diese für den weiteren Betrieb verwendet werden.

Bei der Inspektion von Deckel 7 sollten Sie auf die Bohrung des Lochs für das Lager achten. Im oberen Teil des Lochs entsteht eine Rille (Ovalität). Es ist notwendig, die Menge dieser Leistung zu messen.

Die Größe des Lochs für das Lager beträgt Ø 35 mm. Es ist zulässig, die Größe auf bis zu 35,40 mm zu erhöhen. Wenn die Größe größer als akzeptabel ist, muss die Abdeckung ersetzt werden.

Die Löcher für das Lager im Deckel auf der Antriebsseite haben einen Durchmesser von Ø 47+0,02 mm. Das Tragen ist bis zur Größe Ø 47,04 erlaubt.

Die Löcher in den Abdeckwinkeln müssen im Größenbereich Ø 10,2+0,24 liegen. Bei Verschleiß werden neue Buchsen eingepresst und das Loch auf den vorgegebenen Wert gebohrt.

Bei der Inspektion des Generatorrotors sollten Sie darauf achten, dass die Lager sicher an der Rotorwelle befestigt sind.

Die Wellenzapfen haben einen Ø 15 mm für das Lager im Deckel auf der Schleifringseite und einen Ø 17 ± 0,06 mm für das Lager im Deckel auf der Antriebsseite.

Die zulässigen Wellenzapfengrößen betragen Ø 14,94 bzw. 16,9 mm. Bei kleineren Lagerzapfen muss der Rotor ausgetauscht werden.

Der Rotor wird auf einen Windungskurzschluss und einen Kurzschluss der Feldwicklung zum Gehäuse überprüft.

Der Rotorwicklungswiderstand sollte bei einer Temperatur von +25 °C 3,7 ± 0,2 Ohm betragen. Ein Abfall des Widerstands weist auf einen Windungskurzschluss hin und der Rotor muss ausgetauscht werden.

Es kann vorkommen, dass Drähte von Schleifringen abgelötet werden. In diesem Fall müssen die Drähte an die Ringe angelötet und die Lötstelle überlackiert werden.

Wenn die Rotorringe Verschleiß aufweisen, müssen diese geschliffen und anschließend poliert werden.

Der Durchmesser der Ringe muss mindestens 30,0 mm betragen; Bei einer Größe von weniger als 30 mm müssen die Ringe ausgetauscht werden.

Der Generatorstator wird auf einen Kurzschluss der Wicklung zum Gehäuse überprüft. Die Prüfung erfolgt analog zur Prüfung des Rotors mit einer Prüflampe.

Die Statorwicklung weist möglicherweise einen Windungskurzschluss auf. Dies führt zu einer Überhitzung der Statorspulen und deren Ausfall.

Der Defekt wird bei äußerlicher Prüfung durch eine Farbveränderung der Spulen und eine Verletzung ihres zuverlässigen, spielfreien Sitzes in den Statornuten festgestellt.

Ein Stator mit beschädigten Spulen muss ersetzt werden.

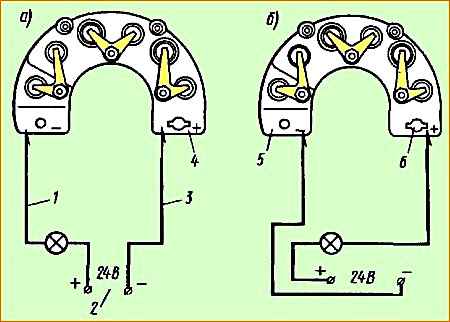

Prüfdiagramm für die Gleichrichtereinheit: 1 - Prüflampe; 2 - Stromversorgung; 3 - Draht mit Spitze; 4 - positiver Ausgang der Gleichrichtereinheit; 5 - Minuspol der Gleichrichtereinheit; 6 - geformtes Loch

Die Funktionsfähigkeit der Gleichrichtereinheit wird mit einer Prüflampe mit einer Spannung von nicht mehr als 24 V überprüft, wie in Abb. 6.

Der Block wird in Vorwärts- und Rückwärtsrichtung geprüft.

Zur Überprüfung in Vorwärtsrichtung wird das „+“ der Konstantspannungsquelle über eine Prüflampe mit dem „–“ des Gleichrichterblocks und das „–“ der Quelle mit dem „+“ verbunden. Block („+“ des Blocks wird durch das geformte Loch 6 bestimmt). In diesem Fall sollte die Kontrollleuchte leuchten (siehe Abb. 6, a).

Wenn die Polarität umgekehrt ist (siehe Abb. 6, b), sollte die Lampe nicht leuchten. Wenn diese Bedingungen nicht erfüllt sind, ist das Gerät defekt und muss ersetzt werden.

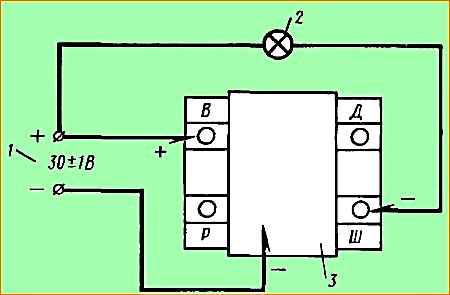

Spannungsregler-Testdiagramm: 1 – Stromversorgungsklemmen; 2 - Kontrollleuchte; 3 - Spannungsregler

Integrierter Regler Die Spannungshöhe wird mit einer Prüflampe überprüft, die an eine Gleichspannungsquelle von 24 - 26 V angeschlossen ist (Abb. 7).

Um dies zu überprüfen, verbinden Sie „+“ des Netzteils mit der „B“-Klemme des Reglers und „-“ mit der Basis. Die Kontrollleuchte leuchtet am „+“ der Stromquelle und am Anschluss „Ø“ des Reglers.

Bei ordnungsgemäßer Funktion des Reglers leuchtet die Kontrollleuchte gleichmäßig bei voller Spannung. Wenn die Lampe nicht leuchtet oder nicht mit voller Intensität brennt oder blinkt, ist die IRN defekt und muss ersetzt werden.

Nach der Prüfung der Teile und Baugruppen des PG, dem Sortieren und Austauschen der Teile erfolgt der Zusammenbau in umgekehrter Reihenfolge.

Das zusammengebaute PG wird durch manuelles Drehen an der Riemenscheibe überprüft. Der Rotor sollte sich leicht drehen lassen, ohne zu klemmen oder zu klopfen, was auf eine korrekte Montage hinweist.

Als nächstes muss der Generator auf Funktionsfähigkeit überprüft werden, wofür die Anlage auf einen Ständer gestellt wird.

Es werden Modelle 532M, KI-968 oder andere Ständer verwendet, mit denen Sie die Rotordrehzahl von 0 auf 5000 min-1 ändern und den Betriebsstrom bis zu 30 A mit einer Genauigkeit von mindestens 2 A messen können Spannung bis 30 V mit einer Genauigkeit von 0,1 V.

Die Vorgehensweise zum Anschließen des GI an den Ständer wird durch die Anleitung des Ständers bestimmt.

Die in Abb. gezeigte Schaltung ist zusammengebaut. 4. Schalter 2 wird an das Netzteil angeschlossen und der Rotor beginnt sich zu drehen, wodurch seine Drehzahl auf 4000 ± 500 min -1 steigt.

Ein funktionierendes PG sollte einen Betriebsstrom liefern, der vom Amperemeter angezeigt wird. Die Stromstärke hängt vom Ladezustand der Batterien ab1.

Die vom Voltmeter 11 gemessene Spannung sollte bei Position „L“ (Sommer) des saisonalen Einstellknopfs 27–28 V betragen. Es wird empfohlen, das Aggregat in diesem Modus 3–4 Minuten lang auf Drehzahl zu halten ein Einlauf nach der Reparatur.

Das so getestete PG kann auf dem Motor installiert werden. Der Einbau erfolgt in umgekehrter Reihenfolge wie der Abbau.