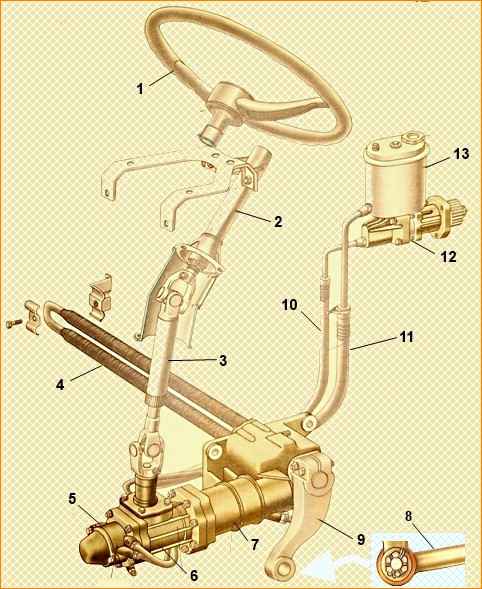

Рульове управління складається з рульового колеса 1, колонки 2, вал якої через карданну передачу 3 з'єднаний з кермовим механізмом 7, і рульового приводу.

Рульовим приводом називають систему тяг та важелів, що здійснює в сукупності з кермовим механізмом поворот автомобіля.

Через кермовий механізм поздовжня тяга 8 переміщається вперед або назад, викликаючи цим поворот одного колеса вліво або вправо, а рульова трапеція передає момент, що повертає, на інше колесо.

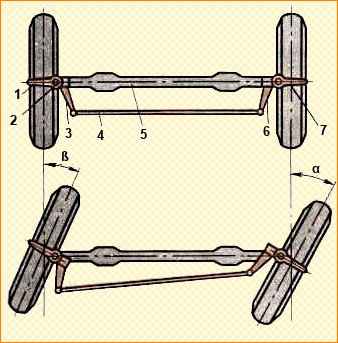

У трапецію входять балка 5 (рис. 2) переднього моста, важелі 3 і 6 поворотних кулаків і поперечна рульова тяга 4.

При повороті одного колеса через важелі 3 та 6 та тягу 4 повертається та інше колесо.

При цьому внаслідок зміни положення поперечної тяги 4 щодо передньої осі внутрішнє до центру повороту колесо повертається на кут, більший за кут повороту зовнішнього колеса.

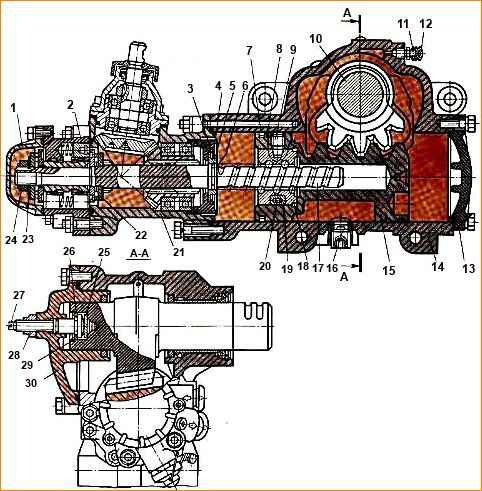

Рульовий механізм автомобілів КамАЗ включає кутовий шестеренний редуктор, передачу гвинт — гайка з кульками, що циркулюють, і пару рейка — зубчастий сектор.

Картер кермового механізму одночасно є корпусом гідропідсилювача, з яким об'єднаний кермовий механізм.

Передавальне число кутового редуктора дорівнює 1:1, кермового механізму автомобілів з колісною формулою 6X4-20: 1, автомобілів підвищеної прохідності - 21,7 : 1.

Рульовий механізм складається з картера 14 (рис.3.), в якому переміщається поршень-рейка 15, що входить у зачеплення із зубчастим сектором валу 10 сошки.

У поршні-рейці настановними гвинтами 9 закріплена кулькова гайка 18.

Гвинти застопорені розкернюванням їх у канавці поршня-рейки.

Кулькова гайка 18 і гвинт 17 мають гвинтові канавки.

На зовнішній поверхні кулькової гайки виконаний косий паз, з'єднаний двома отворами з гвинтовою канавкою.

У цей паз вставлено два жолоби 19, що утворюють разом трубку, яка є ніби продовженням гвинтової канавки.

У гвинтовий канал, утворений канавками гвинта та гайки та жолобами, закладені кульки 20.

При обертанні гвинта кульки викочуються з одного боку гайки, проходять жолобами, як по обвідному каналу, і повертаються в гвинтовий канал, але з іншого боку гайки.

Загалом у замкнутому каналі циркулює 31 кулька, з них 8 знаходяться в обвідному каналі.

Товщина зубців сектора валу сошки та поршня-рейки змінна по довжині, що дозволяє змінити зазор у зачепленні осьовим переміщенням регулювального гвинта 27, вкрученого в бічну кришку 30.

Вільне осьове переміщення валу сошки після збирання рульового механізму повинно становити 0,02-0,08 мм, що забезпечується зміною товщини шайби регулювальної 26.

На частині гвинта кермового механізму, розташованої в порожнині корпуса кутового редуктора 21, є шліци, якими гвинт з'єднаний із зубчастим колесом кутової передачі.

Зняття та ремонт кермового механізму

Для зняття кермового механізму:

- - наклоніть кабіну в перше положення (42°);

- - розшплінтувавши та відвернувши гайки, вийміть стяжні болти сошки 9 (див. рис. 1) або, відігнувши вусики стопорної шайби, відверніть гайку верхньої головки сошки;

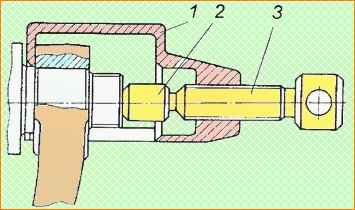

- - знімачом зніміть сошку, повертаючи гвинт 3 (мал. 4) у захоплення 1 знімника і упираючись наконечником 2 в торець вала сошки (вибивання сошки може викликати поломку деталей);

- - викрутіть магнітну пробку і злийте масло з картера рульового механізму, для більш повного зливу поверніть рульове колесо два-три рази з одного крайнього положення в інше;

- - від'єднайте трубопроводи високого та низького тиску від кермового механізму і злийте масло, що залишилося в насосі;

- - від'єднайте карданний вал рульового керування від кермового механізму, для цього вийміть шплінт, відверніть гайку клина і вибийте клин;

- - викрутіть болти, що кріплять картер кермового механізму до кронштейна передньої ресори, і зніміть кермовий механізм;

- - очистіть та промийте зовнішню поверхню кермового механізму;

- - злийте залишки олії, перевернувши кермовий механізм клапаном вниз і повертаючи вал провідної шестерні кутового редуктора два-три рази з одного крайнього положення в інше.

- При встановленні кермового механізму на автомобіль:

- - встановіть механізм на передній кронштейн лівої передньої ресори та закріпіть його болтами з моментом затягування 275-314 Нм(28-32 кгсм);

- - підключіть нагнітальний та зливальний трубопроводи до клапана керування гідропідсилювачем;

- - приєднайте карданний вал рульового керування до кермового механізму, попередньо сумісивши отвір у вилці кардана і лиску під клин на валі ведучої шестерні, забіть клин, загорніть і зашплінтуйте гайку з моментом затягування гайки кріплення клина 13,7-14;

- - залийте масло та прокачайте систему гідропідсилювача (див. розділ «Для зміни масла»);

- - попередньо розтиснувши клином проріз верхньої головки сошки, надягніть сошку кермового управління на вал кермового механізму, вставте стяжні болти, наверніть на болти гайки, затягніть їх і зашплінтуйте з моментом затягування 177-196 Нм(18-20 кгсм). Гайки болтів мають бути розташовані з протилежних сторін головки сошки;

- - перевірте герметичність з'єднань та шлангів гідросистеми кермового керування. Підтікання олії зі з'єднань не допускайте.

Розбирання та перевірку кермового механізму проводите в наступному порядку:

- Вивернувши болти кріплення, зніміть бічну кришку разом із валом сошки. Під час вилучення вала сошки попередньо очистіть його шліцевий кінець.

- Перевірте осьове переміщення регулювального гвинта у валу сошки. Якщо переміщення перевищує 0,15 мм, відрегулюйте осьовий зазор шляхом підбору шайби. Регулювальний гвинт повинен мати осьове переміщення щодо валу сошки 0,02-0,08 мм і при цьому обертатися плавно, без заїдань. Стопорне кільце повинне повністю входити в канавку валу сошки. Це необхідно для надійного з'єднання деталей цього вузла. За необхідності замініть кільце ущільнювача регулювального гвинта, застосовуючи оправлення. Після складання з бічною кришкою вал сошки повинен вільно прокручуватися від руки, а гвинт регулювання залишатися нерухомим (перевіряти без контргайки).

- Викрутивши болти кріплення, зніміть передню кришку. При всіх наступних операціях розбирання та збирання пам'ятайте, що вивертання гвинта кермового механізму з кулькової гайки більш ніж на два обороти від середнього положення може призвести

- Відверніть гайки кріплення корпусу клапана керування гідропідсилювачем та обережно висуньте корпус вперед настільки, щоб його можна було провернути щодо гвинта, не торкаючись шпильок корпусу кутового редуктора.

- Перевірте затягування гайки завзятих підшипників та плавність обертання корпусу клапана керування щодо гвинта.

Момент, необхідний для провертання корпусу клапана управління, повинен дорівнювати 98,1-122,6 Н см (10-12,5 кгс см) (в ході експлуатації допускається падіння моменту обертання до 34,3 Н см (3, 5 кгс см) При невідповідності моменту вказаній величині відрегулюйте затяжку гайки упорних підшипників. , утримуючи від повороту провідну шестерню кутового редуктора.

Попередження: При відвертанні гайки завзятих підшипників обов'язково утримуйте провідний вал кутового редуктора від повороту. Недотримання цього правила веде до поломки вусика пружинної шайби 23 (див. рис. 3) і псування різьблення гвинта 17. При знятті корпусу клапана управління слідкуйте, щоб золотник і реактивні плунжери не випадали, так як при заводській збірці кожен з них індивідуально підібраний до свого отвору. Не допускайте змішування кілець завзятих підшипників, збережіть їх комплектність.

- Перевірте рукою плавність переміщень реактивних плунжерів та золотника в корпусі клапана керування гідропідсилювачем. Якщо відчуваються заїдання, зміну зусилля, необхідного для переміщення згаданих деталей, по черзі вийміть деталі, що заїдають. Усуньте причину заїдання, промийте та встановіть їх на місце.

- Перевірте герметичність зворотного клапана, для чого залийте в його отвір масло. Витік масла допустимий лише у вигляді окремих крапель.

- Вивернувши болти кріплення, і відвернувши дві гайки, зніміть кутовий редуктор разом з гвинтом та поршнем-рейкою.

- Вийміть щипцями стопорне кільце 3 (див. мал. 3) і обережно зніміть з гвинта кутовий редуктор.

- Перевірте, чи немає осьового переміщення кулькової гайки щодо поршня-рейки. За потреби підтягніть або замініть два гвинти та розгорніть їх.

- Перевірте посадку кулькової гайки на середній частині гвинтової канавки гвинта. Гайка повинна обертатися на гвинті без заїдань, а осьовий люфт щодо гвинта не повинен перевищувати 0,3 мм. Якщо обертання гвинта в кульковій гайці не плавне, за умови, що осьовий люфт не перевищує 0,3 мм, замініть комплект кульок.

Для заміни комплекту кульок заздалегідь виконайте таке:

- - спеціальним ключем з досить великим плечем вивернути настановні гвинти кулькової гайки;

- - вийняти з поршня-рейки кулькову гайку з гвинтом, притримуючи від випадання жолобки та кульки;

- - вийняти жолобки, оглянути їх та, якщо язички пошкоджені, замінити;

- - потім, повертаючи гвинт щодо гайки в той чи інший бік, видалити кульки і покласти в окрему коробку. Не допускається встановлення кульок, у яких різниця розмірів діаметром більше 0,002 мм. При недотриманні зазначеної вимоги може статися руйнування кульок та заклинювання кермового механізму. Після заміни кульок гайка повинна провертатися в середній частині гвинтової нарізки гвинта під дією моменту, що крутить, 29,4-78,5 Нм(3-8 кгсм), по краях посадка гайки повинна бути вільною. Доріжки кочення на гвинті та гайці не повинні мати пошкоджень. Якщо доріжки кочення пошкоджені (мають вм'ятини, задирки тощо), замініть весь комплект «гвинт - кулькова гайка - кульки».

- Огляньте робочі поверхні гідропідсилювача. Якщо є окремі задираки на дзеркалі циліндра, видаліть їх шабером. Окремі поздовжні ризики та подряпини на дзеркалі циліндра (без задирок) не є ознакою бракувань.

- Перевірте налаштування бокового зазору між зубцями шестерень кутового редуктора. Бічний зазор між будь-якими парами зубів повинен перебувати в межах 0,02 - 0,07 мм, а момент обертання провідної шестерні в кутовому редукторі не повинен перевищувати 49,1 Н.см (5 кгс.см).

Регулювання бічного зазору в зубцях шестерень редуктора здійснюється переміщенням вузла ведучої шестерні шляхом підбору пакета прокладок під фланцем корпусу шестерні ведучої. При цьому необхідно встановити не менше трьох прокладок товщиною 0,05 мм.

При правильному зачепленні конічних шестерень відбиток плями контакту повинен мати еліптичну форму та розташовуватися ближче до внутрішньої вузької частини зуба. Вихід плями контакту на кромки зуба неприпустимий. У разі розбирання кутового редуктора не порушуйте комплектність корпусу кутового редуктора та пари конічних шестерень.

Складання механізму кермового керування виконуйте в умовах, що забезпечують чистоту, в порядку, зворотному розбиранні, відповідно до таких вказівок:

- Усі деталі розібраного механізму промийте та просушіть, внутрішні канали, та отвори після промивання продуйте сухим стисненим повітрям. Не протирайте деталі ганчір'ям, що залишає на них нитки, ворс тощо.

- Всі деталі рульового механізму, що стикаються, перед складанням змастіть маслом Турбінне Тн-22 ГОСТ 9972-74 або маслом марки Р.

- Всі гумові ущільнювальні деталі огляньте та замініть. Фторопластові кільця ущільнень поршня та гвинта не повинні мати пошкоджень. Для полегшення встановлення гумових кілець та щоб уникнути защемлення їх при складанні допускається застосовувати мастило ПВК ГОСТ 19537-74.

- У разі заміни манжет валу сошки та валу провідної шестерні кутового редуктора запресовуйте їх плавно і без перекосів, застосовуючи оправлення. Остаточно вказані манжети запресовуйте пакетом разом із зовнішньою манжетою та іншими деталями, що входять до згаданих складальних одиниць ущільнень - до упору в корпус механізму. При установці манжет валу сошки робочі кромки їх мають бути захищені від пошкоджень шліцами валу.

- Момент затяжки болтів М8 повинен дорівнювати 20.6-27,5 Нм(2,1-2,8 кгсм), болтів і гайок М10 - 34.3- 41,2 Нм (3,5-4,2 кгсм). Наполеглива кришка складальної одиниці веденої шестерні редуктора повинна бути затягнута з моментом 43,2-60,8 Нм(4,4- 6,2 кгсм) і застопорена розкернення її краю в паз на корпусі кутового редуктора.

Гайка кріплення підшипників провідної шестерні кутового редуктора має бути затягнута з моментом 39,2-58,9 Нм(4- 6 кгсм) і застопорена шляхом вдавлювання буртика гайки в паз на валі ведучої шестерні. Після збирання ведена і провідна шестірні кутового редуктора повинні вільно обертатися і не мати відчутного осьового зазору. Зливну магнітну пробку (з конічним різьбленням та циліндричним магнітом) затягуйте з моментом 33,4-39,2 Нм(3-4 кгсм).

- Складання шарико-гвинтової пари та встановлення зібраного комплекту в поршень-рейку виконуйте в наступному порядку:

- - надягніть на гвинт з боку його гвинтової канавки плаваючу ущільнювальну втулку;

- - встановіть гайку на нижньому кінці гвинта, сумісивши отвори гайки, в які входять жолоби, з гвинтовою канавкою гвинта;

- - закладіть двадцять три кульки через звернений до кутового редуктора отвір у гайці, повертаючи гвинт проти годинникової стрілки;

- - закладіть вісім кульок у складені разом жолоби та запобігайте їх випаданню, замазавши виходи жолоба мастилом ПВК ГОСТ 19537-74;

- - вкладіть жолоби з кульками в гайку, повертаючи за потреби гвинт, та обв'яжіть гайку, щоб запобігти випаданню жолобів;

- - перевірте момент обертання гайки на середній частині гвинта (має бути рівним 29,4-78,5 Н.см (3-8 кгс.см); при невідповідності моменту вказаній величині замініть комплект кульок, не допускаючи перемішування комплектів;

- - запресуйте гайку з гвинтом в отвір поршня-рейки, вкрутивши та розгорнувши гвинти в двох місцях проти канавок у поршні-рейці. Момент затяжки гвинтів повинен дорівнювати 49,1-58,9 Нм(5-6 кгсм). У разі збігу канавки в поршні-рейці зі шліцем гвинта, останній замініть. Виступання гвинтів над поверхнею циліндричної поршня-рейки неприпустимо. Це викликає задир робочої поверхні циліндра гідропідсилювача.

- При складанні кутового редуктора з гвинтом та плаваючою ущільнювальною втулкою переконайтеся в надійності встановлення стопорного кільця останньої в канавку наполегливої кришки кутового редуктора. Стопорне кільце має повністю входити до згаданої канавки.

- Встановлюйте поршень-рейку в картер за допомогою оправки без перекосів.

- При складанні клапана керування гідропідсилювачем простежте, щоб виточення на торці золотника було звернено до кутового редуктора, а фаски на реактивних плунжерах - назовні. Після складання золотник, зворотний клапан, а також реактивні плунжери повинні переміщатися у відповідних отворах корпусу клапана керування плавно, без заїдання.

- При складанні клапана керування гідропідсилювачем з гвинтом упорні підшипники встановлюйте так, щоб їх великі кільця були звернені до золотника. Пружинна шайба завзятих підшипників повинна бути встановлена увігнутою поверхнею у бік підшипника. Після регулювання моменту, необхідного для прокручування корпусу клапана керування (98,1-122,6 Н.см (10-12.5 кгс.см), гайку кріплення завзятих підшипників застопоріть вдавленням гайкового буртика в канавку гвинта рульового механізму.

- При складанні гвинта та валу сошки забезпечте осьове переміщення гвинта щодо валу сошки 0,02-0,08 мм підбором регулювальної шайби. За необхідності замініть кільце регулювального гвинта, застосовуючи оправлення.

- Відрегулюйте зубчасте зачеплення в парі «поршень – рейка – зубчастий сектор валу сошки» відповідно до вказівок, викладених вище. Після закінчення регулювання зачеплення регулювальний гвинт сошки закерніть, затягнувши контргайку з моментом 58.9-63,8 Нм(6-6,5 кгсм), утримуючи при цьому регулювальний гвинт від повороту.

Після збирання кермовий механізм повинен відповідати наступним вимогам:

- Повний кут повороту валу сошки має бути не менше 90°.

- Після обертання гвинта кермового механізму до упору поршня і докладання до провідної шестерні додаткового крутного моменту не менше 19.6 Нм(2 кгсм) пружини, що центрують, повинні забезпечити його чітке повернення у вихідне положення. Вказана умова повинна дотримуватися при поворотах як праворуч, так і ліворуч.

- Момент, що додається при обертанні провідної шестерні (або зусилля на обід рульового колеса, прикладене на радіусі 250 мм), має бути:

- - після повороту ведучої шестерні більш ніж на два обороти в будь-який бік від середнього положення - 147-294 Н.см (15-30 кгс.см [зусилля на обід рульового колеса дорівнює 5,9-11,8 Н (0,6-1,2 кгс)];

- - при повороті ведучої шестерні з переходом через середнє положення при гарантованому зазорі в зубчастому зачепленні рейки-поршня і валу сошки - 196-441 Н.см (20-45 кгс.см) [зусилля на обід рульового колеса дорівнює 7,8 -17,7 Н (0,8-1,8 кгс)];

- - при повороті ведучої шестерні з переходом через середнє положення після регулювання зубчастого зачеплення рейки-поршня та валу сошки - 98.1-147,2 Нм (10-15 кгс.см) [на 3,9-5,9 Н (0 4-06 кгс) більше, ніж при гарантованому зазорі], але не більше 540 Н.см. (55 кгс.см) [21,6 Н (2,2 кгс)].

- Додатково випробувайте кермовий механізм на стенді, обладнаному помпою насосом не менше 9 1/min і що забезпечує підведення масла до отвору корпусу клапана управління гідропідсилювачем. Випробування проводите на олії марки Р при температурі не нижче плюс 40°С. Перед випробуванням видаліть повітря з системи.

Відрегулюйте запобіжний клапан стендового насоса на тиск відкриття 5390 кПа (55 кгс/см 2) та перевірте:

- - обертання ведучої шестерні в будь-який бік при моменті опору обертанню вала сошки 0 і 1275 Нм(130 кгсм) має бути плавним, без заїдань;

- - тиск на вході в клапан керування гідропідсилювачем при нейтральному положенні золотника має бути не більше 294 кРа (3 кгс/см 2);

- - момент на провідній шестерні при опорі на валу сошки 1275 Нм(130 кгсм) - не більше 1766 Н.см (180 кгс.см);

- - витік на виході з клапана управління гідропідсилювачем при повороті провідної шестерні до упору вправо або вліво (час виміру не більше 20 с, початок виміру через 5 с після повороту гвинта до упору) - не більше 1200 см 3/хв;

- - поворот валу сошки з одного крайнього положення в інше повинен походити від зусилля з моментом не більше 118 Нм(12 кгсм). Відрегулюйте запобіжний клапан стендового насоса на тиск відкриття 90 1/хв та перевірте:

- - тиск у нагнітальній магістралі при повороті провідної шестерні до упору вправо та вліво; воно має бути 7355-7846 кПа (75-80 кгс/см 2). Після зняття зусилля з гвинта без пригальмовування та зупинки валу провідної шестерні тиск повинен швидко падати до величини не більше 294 кПа (3 кгс/см 2);

- - герметичність кермового механізму в обох крайніх положеннях поршня (по 5 min у кожному положенні) при тиску 8826 кПа (90 кгс/см 2). Тиск забезпечте встановленням клапана на зворотній лінії;

- – правильність характеристики включення. Вільний хід на валу провідної шестерні (кут повороту валу до підвищення величини тиску в напірній магістралі на 78,5 кПа (0,8 кгс/см 2) має бути 3-5° у кожну сторону. Сумарний вільний хід (сума кутів вправо та вліво) допускається не більше 10°.